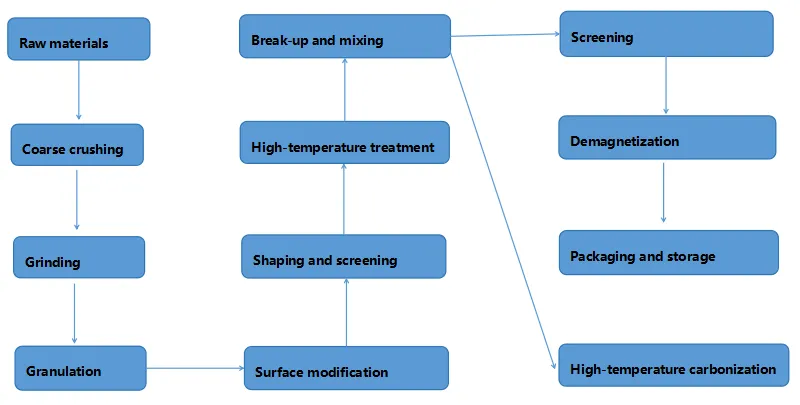

Üretimi yapay grafit anot malzemeleri birden fazla temel süreci içerir. Bu süreçler birbiriyle yakından bağlantılıdır ve karşılıklı olarak etkilidir; toplu olarak nihai ürünün performansını ve kalitesini belirler. Aşağıda ana süreçlerin kısa bir özeti yer almaktadır:

| Seri numarası | İşlem Adı | Ana İşlev |

| 1 | Hammadde Muayenesi | Gelen malzemelerin kalite standartlarına uygun olduğundan emin olun ve ürün kalitesini kaynağından kontrol edin. |

| 2 | Kaba Kırma | Toplu hammaddeleri, daha sonraki beslemelerde homojenlik sağlamak için belirtilen boyuta kadar kırın. |

| 3 | Toz haline getirme | Malzemelerin ultra ince öğütülmesini ve kontrol edilmesini sağlayın parçacık boyutu dağıtım, pil hücresi performansını etkiler. |

| 4 | Şekillendirme | Malzeme parçacık boyut dağılımını kontrol edin, morfolojiyi değiştirin ve toz musluk yoğunluğunu artırın. |

| 5 | Karıştırma | Granülasyon işlemine hazırlanmak için grafit malzemelerini uygun oranlarda asfaltla karıştırın. |

| 6 | Kaplama ve Granülasyon | Çoklu ürün performans göstergelerini iyileştirerek kompozit ikincil parçacıklar üretin. |

| 7 | Ön Karbonizasyon | Negatif elektrot malzemesinin karbon saflığını artırın ve sonraki işlemler için yükleme miktarını optimize edin. |

| 8 | Grafitleşme | Yüksek sıcaklıkta ısıl işlem mikro yapıyı iyileştirir, iletkenliği ve diğer özellikleri artırır. |

| 9 | Yüksek Sıcaklıkta Karbonizasyon | Grafit yüzey kusurlarını onararak şarj hızını ve performansını artırın. |

Ayrıntılı İşlem Açıklaması

Hammadde Muayenesi

Amaç: Hammaddelerin (petrol koku, zift koku, bitüm vb.) sıkı denetimlerini yaparak, belirlenen kalite standartlarını karşıladıklarından ve sonraki üretim için sağlam bir temel oluşturduklarından emin olmak.

Ana Adımlar: Kapsamlı testler gerçekleştirin kimyasal kompozisyon, fiziksel özellikler ve uygulanabilir standartlara ve muayene normlarına dayalı diğer ilgili göstergeler.

Kalite Kontrol: Test sonuçlarının doğru kayıtları tutulmalıdır. Üretim sırasında izlenebilirliği sağlamak için eksiksiz bir hammadde kalite dosyası oluşturulmalıdır.

Kaba Kırma

Amaç: Büyük hammaddeleri (petrol koku, zift koku vb.) belirli boyut veya elek gözenekli parçacıklara kırmak, böylece sonraki proseslerde düzgün beslemeyi kolaylaştırmak.

Ana Adımlar: Malzeme özelliklerine ve ürün gereksinimlerine göre uygun kırma ekipmanını ve işlem parametrelerini seçin. Aşırı büyük veya aşırı küçük parçacıklardan kaçınmak için istikrarlı kırma performansı sağlayın.

Kalite Kontrol: Kırılan malzemenin parçacık boyut dağılımını kontrol etmek için eleme veya diğer yöntemleri kullanın. Uygun olmayan malzemeler yeniden işlenmelidir.

Bileme

Amaç: Malzemeleri gerekli incelikte öğütmek için parçacık boyutu Dağıtım, milimetre ölçeğinden mikron ölçeğine kadar parçacıkları azaltarak, tipik olarak 5-75 μm'lik bitmiş bir boyuta ulaşarak pil performans gereksinimlerini karşılar.

Ana Adımlar: Ürün performans göstergelerine dayanarak parçacık boyutunu ve morfolojisini hassas bir şekilde kontrol edin. Uygun öğütme ekipmanını seçin (örneğin hava jet değirmenleri) ve istenilen sonuçlara ulaşmak için proses parametrelerini optimize edin.

Kalite Kontrol: Öğütme işleminden sonra parçacık boyut dağılımını izlemek için parçacık boyut analizörleri kullanın. Pürüzsüz malzeme yüzeyleri ve makul özgül yüzey alanı sağlayarak anotun özgül kapasitesini, hızını ve düşük sıcaklık performansını iyileştirin.

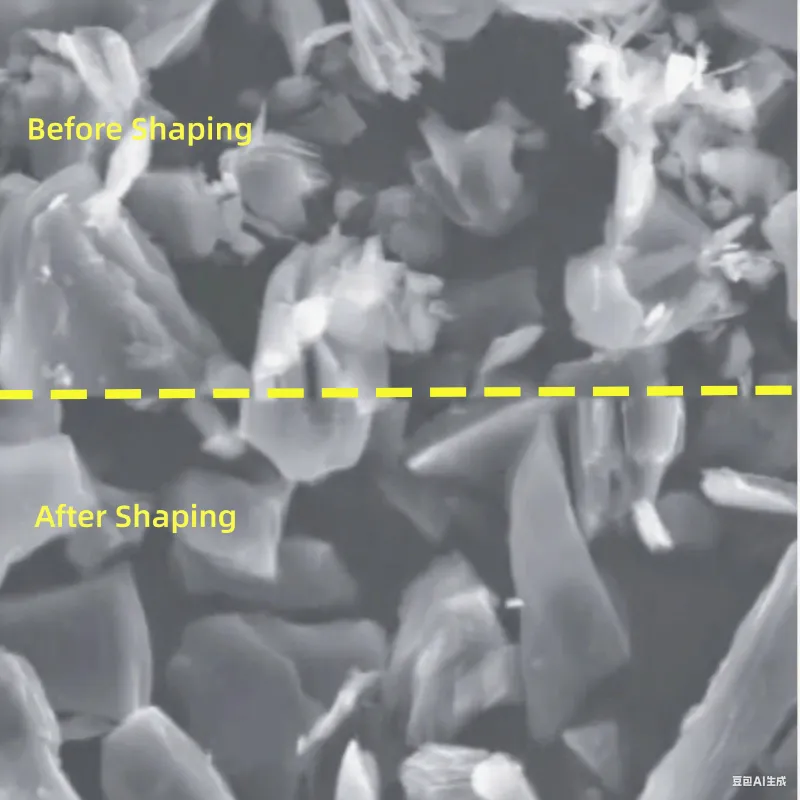

Şekillendirme

Amaç: İnce ve iri tozların içeriğini kontrol edin, parçacık boyut dağılımını iyileştirin, musluk yoğunluğunu artırın ve özgül yüzey alanını azaltmak ve ürün performansını optimize etmek için malzemenin morfolojisini değiştirin.

Ana Adımlar: Şekillendirme ekipmanı parametrelerini malzeme özelliklerine ve istenen parçacık boyut dağılımına göre ayarlayın. Kararlı şekillendirme efektleri sağlayın.

Kalite Kontrol: Şekillendirmeden sonra parçacık boyut dağılımı, konsantrasyon ve morfolojisini kontrol edin. Uygun olmayan malzemeler yeniden işlenmelidir.

Karıştırma

Amaç: Şekillendirilmiş grafit malzemeyi ve öğütülmüş bitümü belirli bir oranda karıştırarak, grafit yüzeyinde homojen bitüm kaplaması sağlamak. Bu adım, granülasyon için uygun koşullar yaratır ve birden fazla ürün performans göstergesini iyileştirir.

Ana Adımlar: Ürün formülüne göre grafit ve bitümü doğru bir şekilde tartın. Uygun karıştırma ekipmanını kullanın ve homojenliği sağlamak için karıştırma parametrelerini optimize edin.

Kalite KontrolKarışımın homojenliğini test etmek için numune alın. Bitüm kaplamanın granülasyon gerekliliklerini karşıladığından emin olmak için etkisini kontrol edin. Uygun olmayan malzemeler tekrar karıştırılmalıdır.

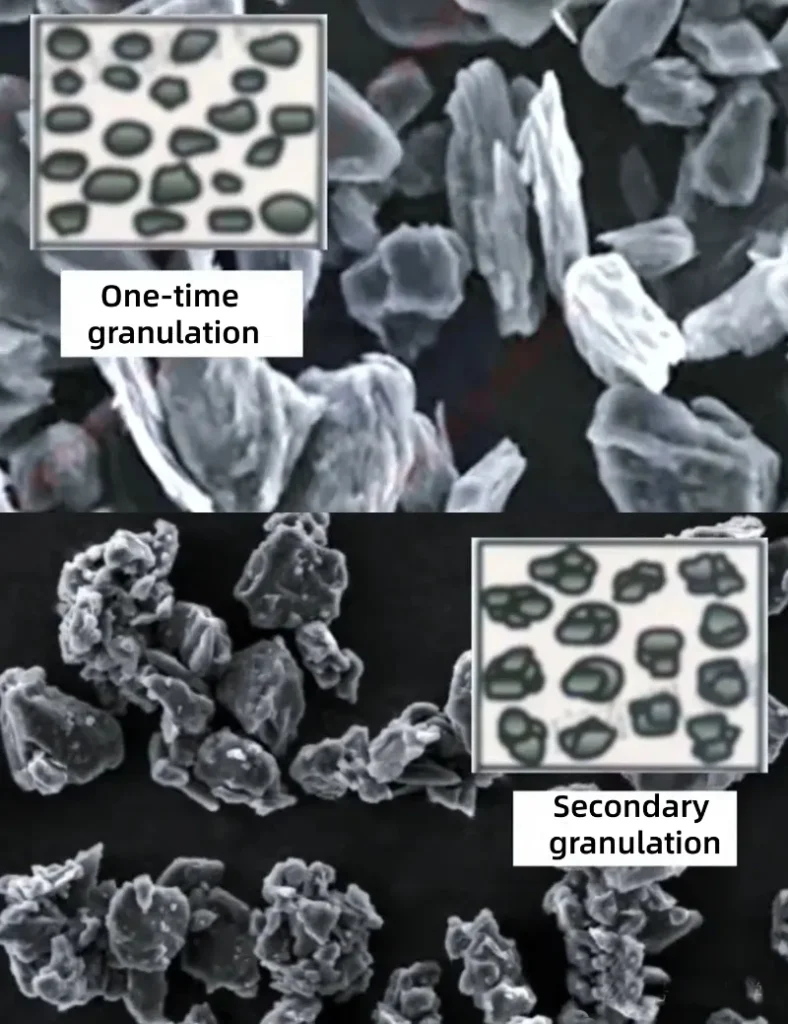

Kaplama ve Granülasyon

Amaç: Yüksek sıcaklıkta karıştırma için bir reaktöre hammadde ve bitüm eklenir. Bu işlem, grafit parçacıklarını kaplayarak ikincil parçacıklar oluşturur, lityum iyon gömülme ve çıkarma kanallarını güçlendirir ve çözücünün birlikte gömülme reaksiyonlarını azaltmak için yüzeyde koruyucu bir tabaka oluşturur.

Ana Adımlar: Granülasyonun kararlı olmasını sağlamak için reaktörün sıcaklığını, karıştırma hızını ve diğer parametreleri hassas bir şekilde kontrol edin.

Kalite Kontrol: Granülasyondan sonra partikül boyut dağılımını, ikincil partikül oluşumunu ve kaplama kalitesini inceleyin. Uygun olmayan malzemeler yeniden işlenmelidir.

Ön karbonizasyon

Amaç: Karbon saflığını artırmak ve “malzeme kaybını” önlemek için ön karbonizasyon sıcaklığını (genellikle 900-1200°C arasında) kontrol edin, böylece kapasiteyi ve enerji verimliliğini artırın ve maliyetleri düşürün.

Ana Adımlar:En iyi ön karbonizasyon sonuçlarını sağlamak için ön karbonizasyon sıcaklığını, süresini ve diğer parametreleri sıkı bir şekilde kontrol edin.

Kalite KontrolKarbonizasyon sonrası karbon saflığını, mikro yapıyı ve diğer göstergeleri test edin. Karbonizasyon öncesi kalitenin gereklilikleri karşıladığından emin olarak, sonraki süreçler üzerindeki etkisini değerlendirin.

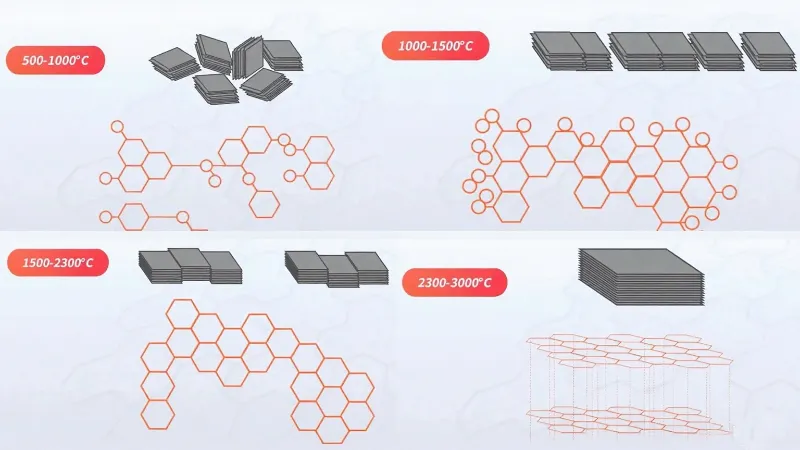

Grafitleşme

AmaçMalzemeyi yaklaşık 3000°C'de bir grafitleştirme fırınına yerleştirerek ısıl işlem uygulayın ve karbon atomlarının dizilimini düzlemsel bir yapıdan üç boyutlu düzenli bir yapıya dönüştürün. Bu işlem iletkenliği artırır, empedansı azaltır ve safsızlıkları giderir.

Ana Adımlar: Grafitleme fırınında sıcaklığı, ısıtma hızını ve bekleme süresini hassas bir şekilde kontrol ederek homojen ve kararlı sonuçlar elde edin.

Kalite Kontrol: Grafitlemeden sonra mikro yapıyı, iletkenliği, safsızlık seviyelerini ve diğer göstergeleri değerlendirmek için çeşitli tespit yöntemleri kullanın. Uygun olmayan malzemeler yeniden işleme tabi tutulmalıdır.

Yüksek Sıcaklıkta Karbonizasyon

Amaç: 3C ürünler ve ileri teknoloji uygulamaları için, grafitleştirme sonrası yüksek sıcaklıkta karbonizasyon gerçekleştirilir. Karbonizasyon sırasında (1000-1200°C'de), yüzeydeki bitüm veya reçine kaplamalar grafit kusurlarını onarır, özgül yüzey alanını azaltır ve hız kapasitesi ve hızlı şarj performansı gibi performansı artırır.

Ana Adımlar: Ürün gereksinimlerine göre uygun kaplama malzemelerini seçin. İstenilen etkiyi elde etmek için karbonizasyon işlemi sırasında sıcaklığı ve süreyi kontrol edin.

Kalite Kontrol: Karbonize edilmiş malzemenin yüzey yapısını ve performans göstergelerini test ederek, yüksek kaliteli ürün gereksinimlerini karşıladığından emin olun.

Yapay Grafit Anot Malzemelerinin Gelecekteki Gelişim Yönü

Artan enerji yoğunluğuÜretim süreçleri ve formülasyonların iyileştirilmesiyle, “izotropik kok” teknolojisi gibi, yapay grafitin musluk yoğunluğu artırılarak, pil hücrelerinin enerji yoğunluğu artırılıyor ve elektrikli araçların uzun menzilli ihtiyaçları karşılanıyor.

Hızlı şarj performansının iyileştirilmesi:Hızlı şarjlı anot malzemeleri için daha büyük ara katman aralığına ve uygun mikro gözenek yapılarına sahip yapay grafit üzerinde yapılan araştırmalar, hızlı lityum iyon yerleştirilmesini ve şarj/deşarjını kolaylaştıracaktır.

Döngü kararlılığını artırmak: Yüksek yapısal dayanımlı yapay grafit ikincil parçacıkları geliştirmek. Uygun kok agrega boyutu ve kaplama yöntemlerinin (amorf karbon veya karbon nanotüp kaplamaları gibi) kullanılması, lityum iyon piller için çevrim kararlılığını ve yüksek sıcaklıkta depolama performansını artıracaktır.

Epik Toz

Gelişmiş öğütme ve işleme teknolojileriyle, Epik Toz Yüksek performanslı yapay grafit üretim süreçlerinin optimize edilmesinde önemli bir rol oynar. Özelleştirilmiş çözümler sayesinde: hava jet değirmenleri ve diğer özel ekipmanlarla Epic Powder, malzeme özellikleri üzerinde hassas kontrol sağlayarak üreticilerin üstün ürün performansı, daha yüksek verimlilik ve daha düşük maliyetler elde etmelerine yardımcı olur.