1. Cüruf Tozunun Düşük Aktivitesinin Nedenleri

Cüruf tozunun düşük aktivitesine birçok faktör katkıda bulunur. Yüksek oranda kristal faz ve tam bir kristal yapı başlıca faktörlerdir. Ayrıca, SiO2 gibi asidik oksitlerin yüksek içeriği ve CaO gibi bazik oksitlerin düşük içeriği aktiviteyi daha da azaltır. Cüruf tozu öğütme verimsizliğinin nedenleri analiz edilirken, kimyasal Kompozisyon ilk engeldir.

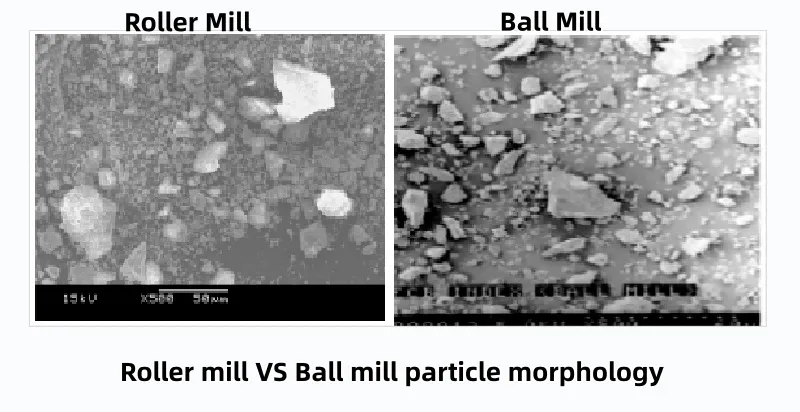

İkinci olarak, özgül yüzey alanı, parçacık morfolojisi ve parçacık boyutu Dağılım hayati roller oynar. Spesifik yüzey alanı, aktivite için gerekli bir ön koşuldur. Bununla birlikte, daha yüksek yüzey alanı her zaman daha yüksek aktivite anlamına gelmez. Öğütme ekipmanı ve süreçleri, parçacık şekillerini değiştirerek aktiviteyi etkiler. Optimum mukavemet için, cüruf parçacıklarının 80%–85% değerlerinin 0–12 μm aralığında olması gerekir. Ayrıca, 95%'den daha büyük parçacıkların 30 μm'den küçük olması gerekir.

2. Taşlama Ekipmanları ve Öğütme İşlemleri

Şu anda Çin'de cüruf tozu üretiminde kullanılan başlıca öğütme ekipmanları arasında bilyalı değirmenler ve dikey silindirli değirmenler bulunmaktadır. Öğütme ekipmanı ve öğütme süreçleri, cüruf tozunun inceliğini, parçacık morfolojisini ve parçacık boyutu dağılımını doğrudan etkiler. Ön analiz aşağıdaki gibidir.

2.1 Bilyalı değirmen

Bilyalı değirmen yöntemiyle cüruf tozu üretim süreci, kapalı devre öğütme sistemleri ve açık devre öğütme sistemleri olmak üzere ikiye ayrılır.

Kapalı devre taşlama sistemi

Kapalı devre bir sistemin güç tüketimi bilyalı değirmen Cüruf öğütme sistemi, açık devre sistemine göre daha düşüktür. Ürün inceliği çok ince bir seviyeye kadar kontrol edilebilse de, negatif basınçlı hava akımının etkisi altında daha büyük cüruf tozu parçacıkları yine de kolayca nihai ürüne karışır. Cüruf tozu parçacıklarının boyutları benzer olduğundan, bu durum mantıksız bir parçacık boyutu dağılımına yol açar. Sınıflandırma prensibi, ağırlıklarına göre parçacıkların tutulduğu veya uzaklaştırıldığı yerçekimi sınıflandırmasına aittir. 30 μm'nin üzerindeki nispeten çok sayıda parçacık nihai ürüne girer ve bu parçacıklar mukavemet gelişimine nispeten az katkıda bulunur.

Açık devre taşlama sistemi

Yerli cüruf tozu üreticilerinin çoğu hala açık devre öğütme sistemli bilyalı değirmenler kullanmaktadır. Bilyalı değirmenlerle işlenmiş cüruf tozu, geniş bir boyut dağılımına sahip yüksek oranda ince parçacık içerir ve cüruf tozunun aktivite indeksi nispeten yüksektir. Cüruf 480 m²/kg'a kadar öğütüldüğünde ve parçacık boyutu dağılımı nispeten makul olduğunda, parçacıkların çoğu 0-30 μm arasında dağılır. Aynı kalitedeki cüruf için, açık devre bilyalı değirmen sistemiyle öğütme, nispeten daha yüksek bir aktivite indeksiyle sonuçlanır.

Ön kırma ekipmanı olmayan açık devre bilyalı değirmen sistemlerinde güç tüketimi nispeten yüksektir. Yüzey alanı 420 m²/kg'a ulaştığında tipik olarak 65-95 kWh/t arasında kalır. Bilyalı değirmenin iç yapısı kritik öneme sahiptir. Hazne uzunluğu dağılımı ve diyafram plakası konfigürasyonu gibi faktörler ürünü doğrudan etkiler. Ek olarak, öğütme ortamının sınıflandırılması, özgül yüzey alanını ve parçacık boyutu dağılımını etkiler. Bu unsurlar birlikte, cüruf tozunun nihai aktivite indeksini belirler.

Yapılan incelemeler sırasında, bir cüruf tozu şirketinin öğütme yardımcıları içeren açık devre bilyalı değirmen kullandığı, ancak cüruf tozu aktivitesinin son derece düşük olduğu ve özgül yüzey alanının yalnızca 450 m²/kg'a ulaşabildiği tespit edildi. Bu bilyalı değirmenin üç haznesi vardı ve üçüncü haznede oluklu astarlı minyatür çelik segmentler kullanılıyordu. Üçüncü hazne öğütme haznesidir ve özgül yüzey alanını artırmak ve aktiviteyi iyileştirmek için kritik öneme sahiptir. Bu haznede oluklu astarlı minyatür çelik segmentlerin kullanılması, yaygın uygulamaya aykırıdır. Bu tür bir öğütme yöntemiyle, özgül yüzey alanı nasıl artırılabilir, makul bir parçacık boyutu dağılımı nasıl sağlanabilir ve cüruf tozu aktivitesi nasıl iyileştirilebilir?

2.2 Dikey Silindirli Değirmen

dikey bir şey kullanırken valsli değirmen (VRM), cüruf tozunu yaklaşık 420 m²/kg özgül yüzey alanına kadar öğütmek için kullanılır; değirmenin verimi yüksektir ve enerji tüketimi yaklaşık 40 kWh/t'dir. Öğütme sırasında enerji tüketiminin nispeten düşük olması, kullanıcılar arasında popüler olmasını sağlamaktadır.

Aynı klinker ve aynı özgül yüzey alanı için, dikey değirmenle üretilen çimentonun 3 günlük basınç dayanımının, bilyalı değirmenle üretilen çimentoya göre yaklaşık 3 MPa daha düşük olduğu uygulamayla kanıtlanmıştır. Dikey değirmenle öğütülen cüruf tozunda da aynı kusur mevcut mudur?

Kapalı devre bilyalı değirmen sistemine benzer şekilde, dikey değirmen ince toz toplama için bir sınıflandırıcı ile donatılmıştır. Yanlış çalıştırılırsa veya sistem parametreleri makul şekilde kontrol edilmezse, nihai ürün olarak 30 μm'den büyük önemli sayıda parçacık toplanabilir. Bu, dar bir parçacık boyutu dağılım aralığına yol açar ve cüruf tozu aktivitesini azaltır. İkinci olarak, dikey değirmenin öğütme mekanizması kesme kuvvetine dayalıdır ve parçacık morfolojisi de mukavemet gelişimini etkileyerek aktivite indeksini düşürür.

Sıklıkla göz ardı edilen bir diğer konu ise, yüksek sıcaklıktaki gazın değirmenin içinde cürufu doğrudan kurutma işlemidir. Başka bir deyişle, 0-12 μm inceliğindeki cüruf parçacıkları, nihai ürün silosuna girmeden önce yaklaşık 250°C'lik yüksek sıcaklıktaki gazdan geçmek zorundadır. Bu, suyla soğutulmuş cürufu tekrar yüksek sıcaklıkta ısı işlemine tabi tutmaya eşdeğerdir; bu da kristal büyümesini teşvik eder ve cüruftaki kusurları azaltarak aktiviteyi düşürür.

Dikey haddehane işletimi ve yönetimi, sıcaklık, hava basıncı ve hava akış hızının makul bir şekilde düzenlenmesiyle iyi kontrol edilirse, cüruf tozu aktivitesindeki azalma nispeten en aza indirilebilir. Ancak, kötü kontrol, aktivitedeki azalmayı daha da kötüleştirecektir.

2.3 Yatay Silindirli Değirmen

Yatay silindirli değirmen, cüruf tozu aktivitesini azaltan faktörlerin daha az olduğu, basit bir işlem ve iç yapıya sahiptir. Öğütme işleminden sonra, malzeme ideal parçacık morfolojisi ve parçacık boyutu dağılımı sergiler ve ürün kalitesi güvenilirdir. Yatay silindirli değirmenle öğütülen çimento nispeten yüksek mukavemete sahiptir. Çelik cüruf tozunu yaklaşık 460 m²/kg özgül yüzey alanına öğütürken, ana motorun güç tüketimi 33-35 kWh/t olup, bu da onu cüruf tozu öğütme için tercih edilen ekipmanlardan biri yapmaktadır.

Yatay silindirli değirmenle üretilen çimento parçacıklarının morfolojisi, bilyalı değirmenle üretilenlere çok benzer (aşağıdaki şekle bakınız).

3. Cüruf Tozunun Aktivitesini Geliştirme Yöntemleri

Cüruf Mikrotozunun Düşük Aktivitesinin Başlıca Nedenleri

Yukarıdaki analiz sonucunda, cüruf mikropowder'ın düşük aktivitesinin başlıca nedenleri, cürufun suyla soğutulması işleminin sonuçları, kimyasal bileşimi, parçacık morfolojisi, parçacık boyutu dağılımı ve işlemin operasyonel yönleridir.

Cüruf mikrotozunun aktivitesini artırmak için uygun proses önlemleri nasıl makul bir şekilde benimsenebilir?

Özgül Yüzey Alanı ve Parçacık Özelliklerinin Aktivite Üzerindeki Kapsamlı Etkisi

Teorik olarak, cüruf tozunun öğütülmesinin aktivitesini tam olarak gerçekleştirebilmesi için 480 m²/kg'ın üzerinde bir özgül yüzey alanına ulaşması gerekir. Bununla birlikte, cüruf bazikliği yaklaşık 85% ise, yüzey alanını daha da artırmak fayda sağlamayabilir. Açık devre bilyalı değirmen 500 m²/kg'ın üzerine çıktığında bile, aktivitede nadiren önemli bir iyileşme görülür. Bunun nedeni, aktivite indeksinin sadece yüzey alanına bağlı olmamasıdır. Kritik faktörler arasında parçacık morfolojisi ve boyut dağılımının rasyonelliği yer alır. Bunlar, kullanılan özel öğütme işlemi ve ekipman tarafından doğrudan belirlenir. Bu nedenle, cüruf mikro tozunun aktivitesini iyileştirmek kapsamlı teknik önlemler gerektirir.

Fiziksel ve Kimyasal Çift Aktivasyon, Aktiviteyi Geliştirmenin Anahtarı

Cüruf mikrotozunun aktivitesini artırmak için, fiziksel ve kimyasal aktivasyonun ikili etkisi altında cüruf mikrotozunun yüzey kimyasal bileşiminin ayarlanması ve böylece aktivitesinin artırılması gerekmektedir.

Kimyasal ve fiziksel ayarlamaları birleştirerek aktiviteyi iyileştirmek mümkündür. İlk olarak, asidik cüruf mikro tozunun zayıf alkali veya alkali bir duruma getirilmesi gerekir. Ardından, daha ince parçacık boyutları elde etmek için malzeme makul bir şekilde cüruf tozu öğütme işlemine tabi tutulmalıdır. Bu işlem, ideal parçacık dağılımının aralığını genişletir. Bu adımlar izlenerek, cüruf mikro tozunun aktivitesini önemli ölçüde iyileştirme hedefi gerçekleştirilebilir.

Siping Cement'in Aktivatör Teknolojisi Uygulamaları

Siping Cement, asidik cüruftaki düşük aktivite sorununu gidermenin yollarını araştırdı. Ayrıca, cüruf tozu öğütme işlemlerinin yanlış yapılmasından kaynaklanan sorunlara da odaklandılar. Aktiviteyi artırmak için, harici sıvı aktivatörler ve toz aktivatörlerin bir kombinasyonunu uyguladılar. Ayrıca fiziksel-kimyasal kompozit aktivasyon yöntemlerinden de yararlandılar. Bu birleşik stratejiler, cüruf mikro tozunun performansını iyileştirmede ilk başarıyı elde etti.

Cüruf tozu öğütme işlemi sırasında aktivatörler eklendiğinde, elde edilen cüruf mikrotozunun kimyasal bileşiminde küçük değişiklikler meydana gelir (Tablo 1'e bakınız).

| Uyarı yöntemi | SiO2 | Al2O3 | Fe2O3 | Yüksek | MgO | pH değeri | Kalite faktörü |

| Cüruf (aktivatörsüz) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| Sıvı aktivatör | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| Sıvı aktivatör + toz aktivatör | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

Tablo 1: Aktivatörlerle Öğütülmüş Cüruf Mikropowder'ın Kimyasal Bileşimindeki Küçük Değişiklikler (%).

(Not: Orijinal metinde tabloya ilişkin özel veriler bulunmamaktadır; bu metin orijinal açıklamayı korumaktadır.)

Asidik cüruf esas olarak yüksek SiO₂ içeriğine sahiptir ve bu da düşük kalite katsayısına katkıda bulunan ana faktör olan istikrarlı bir yapısal performansa yol açar.

Aktivatörlerin Kimyasal Bileşim ve Baziklik Üzerindeki İyileştirici Etkileri

Cüruf tozunun öğütülmesi için cüruf ile karıştırılmış 0,1% sıvı aktivatör kullanıldığında, orijinal cürufun kimyasal bileşiminde SiO₂ oranı 39,18% iken, elde edilen cüruf mikro tozunda bu oran 37,26%'ye düşmüş ve baziklik 0,86'dan 0,95'e yükselmiştir.

Cüruf tozu öğütme işlemi sırasında hem sıvı aktivatör hem de toz aktivatör aynı anda kullanıldığında, cüruf mikro tozundaki orijinal SiO₂ değeri 39.18%'den 35.14%'ye düşmüş, baziklik 1.04'e yükselmiş ve alkali cüruf göstergelerini karşılayacak şekilde ayarlanmıştır.

Bu "alkali cüruf", uygun cüruf tozu öğütme işlemiyle belirli bir yüzey alanına ve nispeten makul bir parçacık boyutu dağılımına kadar öğütüldüğünde, gelişmiş bir aktivite indeksi sergileyecektir.

Faaliyet Endeksi İyileşmesine İlişkin Gerçek Veriler

Bilyalı değirmende cüruf tozu öğütme işlemi sırasında 0,1% cüruf sıvı aktivatörü ilave edilen asidik cüruf için, 7 günlük aktivite indeksi 67,4%'den 88,8%'ye yükselerek 31,75%'lik bir iyileşme göstermiştir; 28 günlük aktivite indeksi ise 89,5%'den 110,7%'ye yükselerek 23,7%'lik bir iyileşme göstermiştir.

Yerel hammadde ve üretim süreçlerindeki farklılıklara bağlı olarak, kimyasal aktivasyon yöntemleri tek başına cüruf mikrotozunun aktivite indeksini yaklaşık 15–25% artırabilirken, kompozit aktivasyon yöntemleri bunu yaklaşık 50% kadar artırabilir.

Yukarıdaki teknik önlemler kullanılarak, orijinal 7 günlük aktivite indeksi yaklaşık 55% olan cüruf mikro tozunun aktivite indeksi 75%'nin üzerine çıkarılabilir; orijinal 7 günlük aktivite indeksi yaklaşık 70% olan cüruf mikro tozunun aktivite indeksi ise 95%'nin üzerine çıkarılabilir.

Pratik Uygulama Önerileri

Cüruf mikrotozunda düşük aktivite sorununu çözmek için özelleştirilmiş bir yaklaşım şarttır. Mühendisler, sahadaki özel ekipman ve hammaddelere dayalı olarak çeşitli teknik şemalar geliştirmelidir. Bu planlama aşamasında diğer yerel koşullar da dikkate alınmalıdır. Laboratuvar testleri kritik bir sonraki adımdır. Optimal teknik şema, ancak 7 günlük ve 28 günlük test sonuçları elde edildikten sonra seçilebilir. Bu seçim süreci, aktivite indeksinde yüksek bir iyileşme sağlar. Aynı zamanda, üretim maliyetlerini ve sermaye yatırımını düşük tutmaya yardımcı olur.

"Okuduğunuz için teşekkürler. Umarım makalem yardımcı olur. Lütfen aşağıya yorum bırakın. Daha fazla bilgi için Zelda online müşteri temsilcisiyle de iletişime geçebilirsiniz."

— Gönderen Emily Chen