Süper ince tozlar mikron ila nanometre parçacık boyutlarına sahip malzemeleri ifade eder. mineral işleme, ultra ince toz 100% anlamına gelir parçacık boyutu 30μm'den az. Nanomalzemeler boyut etkisi ve makroskobik kuantum tünelleme gibi benzersiz özellikler gösterir. Bu özellikler nanomalzemelerin birçok alanda yaygın olarak kullanılmasını sağlar. Ancak nanomalzemeler büyük özgül yüzey alanlarına ve yüksek aktiviteye sahiptir. Çok dengesizdirler ve kolayca kümeleşerek orijinal özelliklerini kaybederler. Kümelenme malzeme değerini düşürür ve performansı sınırlar. Ayrıca nanomalzemelerin hazırlanması ve depolanmasında zorluk yaratır. Bu nedenle kümelenme nanomalzemelerin geliştirilmesinde önemli bir teknik zorluktur.

Süper ince tozların aglomerasyonu

Süper ince tozların kümelenmesi, birincil parçacıkların daha büyük kümeler halinde birleşmesi anlamına gelir. Bu, hazırlama, ayırma, elleçleme ve depolama süreçleri sırasında meydana gelir. Şu anda, ultra ince toz kümelenmesinin üç ana nedeni bilinmektedir. Birincisi, moleküller arası kuvvetler ultra ince toz kümelenmesine neden olur. İkincisi, parçacıklar arasındaki elektrostatik kuvvetler kümelenmeye yol açar. Üçüncüsü, parçacıklar havada asılı kaldıklarında birbirine bağlanır.

Moleküller arası kuvvetler süper ince tozların kümelenmesine neden olur

Mineral malzemeler ultra ince olduğunda, parçacık mesafeleri aşırı kısalır. Van der Waals kuvvetleri daha sonra parçacığın kendi yerçekimini çok aşar. Bu nedenle, ultra ince parçacıklar çekme ve kümeleşme eğilimindedir. Parçacık yüzeylerindeki hidrojen bağları ve adsorbe edilmiş nem köprüleri de yapışmaya neden olur. Diğer kimyasal Bağlanma etkileri parçacık kümeleşmesini daha da teşvik eder.

Parçacıklar arasındaki elektrostatik kuvvetler kümeleşmeye neden olur

Ultra ince işleme sırasında mineral malzemeler darbe ve sürtünmeden yükler kazanır. Yeni oluşan ultra ince parçacıklar büyük miktarda pozitif veya negatif yük biriktirir. Bazı yüzey çıkıntıları pozitif yükler taşırken, diğerleri negatif yükler taşır. Bu yüklü parçacıklar oldukça dengesizdir. Dengelemek için birbirlerini çekerler ve keskin noktalarda temas ederler. Bu bağlantı parçacık kümelenmesine neden olur. Elektrostatik kuvvet bu süreçteki ana itici güçtür.

Havada parçacık bağlanması

Bağıl nem 65%'yi aştığında, su buharı parçacık yüzeylerinde yoğunlaşır. Parçacıklar arasında sıvı köprüleri oluşur ve bu da kümeleşmeyi büyük ölçüde artırır.

Ek olarak, öğütme sırasında mineral malzemeler büyük miktarda mekanik veya termal enerji emer. Bu nedenle, yeni ultra ince parçacıklar çok yüksek yüzey enerjisine sahiptir. Parçacıklar bu durumda oldukça kararsızdır. Yüzey enerjisini azaltmak için parçacıklar kümeleşmeye ve birbirine yaklaşmaya eğilim gösterir. Bu da kolayca parçacık kümelenmesine neden olur.

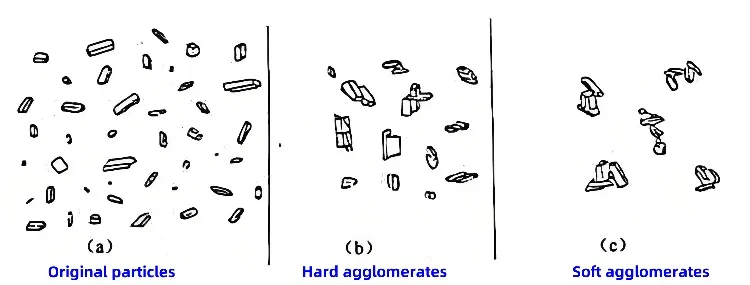

Nanomalzeme aglomerasyonu yumuşak aglomerasyon ve sert aglomerasyon olarak ikiye ayrılır. Yumuşak aglomerasyon, moleküller arası kuvvetler ve van der Waals kuvvetleri tarafından meydana gelir. Yumuşak aglomerasyonu ortadan kaldırmak nispeten kolaydır. Sert aglomerasyon oluşumunu açıklayan beş teori vardır. Bunlara kılcal adsorpsiyon, hidrojen bağı ve kristal köprü teorileri dahildir. Ayrıca kimyasal bağ ve yüzey atom difüzyon bağı teorileri de mevcuttur. Ancak henüz birleşik bir açıklama oluşturulmamıştır. Şu anda birçok çalışma, süper ince tozların aglomerasyonunu önlemek için dispersiyon teknolojilerine odaklanmaktadır.

Süper ince tozların dispersiyonu

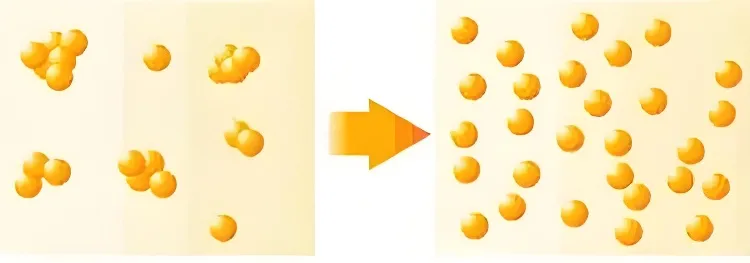

Süper ince tozların dispersiyonu esas olarak iki tip dispersiyon durumunu kapsar.

Biri gaz ortamında dispersiyondur. Diğeri sıvı ortamında dispersiyondur.

Sıvı fazda dispersiyon yöntemi

Mekanik dispersiyon yöntemi

Mekanik dispersiyon, nanopartikülleri bir ortamda dağıtmak için harici kesme veya darbe kuvvetlerini kullanır. Yöntemler arasında öğütme, bilyalı değirmen, pin değirmeni, hava jet değirmenive mekanik karıştırma.

Mekanik karıştırmanın temel sorunu, parçacıkların türbülansı terk ederken yeniden toplanabilmesidir. Parçacıklar türbülanslı alandan çıktıktan sonra, dış ortam onların kümeler oluşturmasına neden olabilir. Bu nedenle, kimyasal dağıtıcılarla mekanik karıştırma kullanmak genellikle daha iyi dispersiyon sonuçları verir.

Kimyasal dispersiyon yöntemi

Kimyasal dispersiyon, endüstriyel üretimde ultra ince toz süspansiyonlarını dağıtmak için yaygın olarak kullanılan bir yöntemdir. İnorganik elektrolitler, yüzey aktif maddeler ve polimer dağıtıcılar eklenerek toz yüzeyi modifiye edilir.

Bu, toz ile sıvı ortam arasındaki etkileşimi değiştirerek dispersiyon elde edilmesini sağlar.

Dağıtıcılar arasında yüzey aktif maddeler, küçük moleküllü inorganik elektrolitler, polimer dağıtıcılar ve bağlayıcı maddeler bulunur. Bunlar arasında polimer dağıtıcılar en yaygın kullanılanlardır ve polielektrolitler en önemlisidir.

Ultrasonik yöntem

Ultrasonik kontrol, endüstriyel süspansiyonu ultrasonik bir alana yerleştirir. Frekans ve süreyi ayarlayarak parçacıklar tamamen dağılır. Ultrason, nanopartikülleri dağıtmada daha etkilidir. Ultrasonik dispersiyon, yüksek sıcaklık, basınç, şok dalgaları ve mikrojetler üretmek için kavitasyon kullanır. Bunlar, nanopartiküller arasındaki etkileşim kuvvetlerini zayıflatarak kümeleşmeyi önler ve dağılımı garanti eder. Ancak, aşırı ultrasonik karıştırmadan kaçınılmalıdır. Artan ısı ve mekanik enerjiyle, parçacık çarpışmaları artar ve daha fazla kümeleşmeye neden olur.

Gaz fazında dispersiyon yöntemleri

Kurutma ve dispersiyon

Nemli havada, toz parçacıkları arasındaki sıvı köprüleri, kümeleşmenin ana nedenidir. Katı malzemelerin kurutulması iki temel işlemi içerir. İlk olarak, nemi buharlaştırmak için malzemeye ısı uygulanır. İkinci olarak, buharlaşan su gaz fazına yayılır. Bu nedenle, sıvı köprü oluşumunu önlemek veya mevcut köprüleri kırmak, dağılımı sağlamanın anahtarıdır. Çoğu toz üretim işlemi, ön işlem adımı olarak ısıtma ve kurutmayı kullanır.

Mekanik dağılım

Mekanik dispersiyon, kümelenmiş parçacıkları parçalamak için mekanik kuvvetin kullanılması anlamına gelir. Gerekli koşul, mekanik kuvvetin (kesme ve basınç gerilimi) yapışma kuvvetini aşması gerektiğidir. Tipik olarak, mekanik kuvvet yüksek hızlı dönen pervane diskleri veya yüksek hızlı hava jeti darbesi tarafından üretilir. Bu, güçlü türbülanslı hava akışı hareketine neden olur. Örneğin hava jet değirmeni Ve pin değirmeni vesaire.

Mekanik dispersiyon elde edilmesi nispeten kolaydır. Ancak, bu bir zorlamalı dispersiyon yöntemidir. Toplanmış parçacıklar dağıtıcıda parçalanabilirken, etkileşimleri değişmeden kalır. Parçacıklar dağıtıcıdan ayrıldıktan sonra yeniden birleşebilir. Ek olarak, mekanik dispersiyon kırılgan parçacıkları ezebilir. Mekanik ekipman aşındıkça, dispersiyon verimliliği azalır.

Elektrostatik Dağılım

Homojen parçacıklar için, yüzey yükü benzerliği elektrostatik itmeye neden olur. Bu nedenle, elektrostatik kuvvetler parçacık dağılımı için kullanılabilir. Önemli konu, parçacık grubunun nasıl tam olarak yükleneceğidir. Temas şarjı ve indüksiyon şarjı gibi yöntemler parçacıkları yükleyebilir. En etkili yöntem korona şarjıdır. Bu yöntem, iyon perdesi oluşturmak için korona deşarjını kullanır, parçacıkları yükler. Parçacıklar aynı polarite yükünü alır. Yüklü parçacıklar arasındaki elektrostatik itme onları dağıtır.

Çözüm

Ultra ince toz modifikasyonu için ana akım yöntemlerden büyük ölçüde farklı olan birçok başka yöntem vardır. Ancak, yöntem ne olursa olsun, modifikasyon prensipleri hakkında daha fazla araştırma yapılması gerekir. Amaç, çeşitli modifikasyon ihtiyaçları ve pratik üretim için uygun yeni yöntemler bulmaktır.

Bu, modifikasyon mekanizmalarının derinlemesine anlaşılmasına dayalı modifikasyon süreçlerinin optimize edilmesini gerektirir. Birden fazla modifikasyon hedefine ulaşabilen "kompozit" işlem süreçleri geliştirmemiz gerekir. Dahası, yüzey modifikasyonuna uyum sağlamak için mevcut genel kimyasal ekipmanlarda modifikasyonlara ihtiyaç vardır. Sonuç olarak, bu, tüm toz endüstrisi, akademi ve araştırma genelinde iş birliği ve sürekli ilerleme gerektirir.

Epik toz

Epik Toz, Ultra ince toz endüstrisinde 20+ yıllık iş deneyimi. Ultra ince tozun gelecekteki gelişimini aktif olarak teşvik edin, ultra ince tozun ezilmesi, öğütülmesi, sınıflandırılması ve modifikasyon sürecine odaklanın. Ücretsiz danışmanlık ve özelleştirilmiş çözümler için bizimle iletişime geçin! Uzman ekibimiz, toz işleme değerinizin en üst düzeye çıkarılması için yüksek kaliteli ürünler ve hizmetler sunmaya kendini adamıştır. Epic Powder—Güvenilir Toz İşleme Uzmanınız!