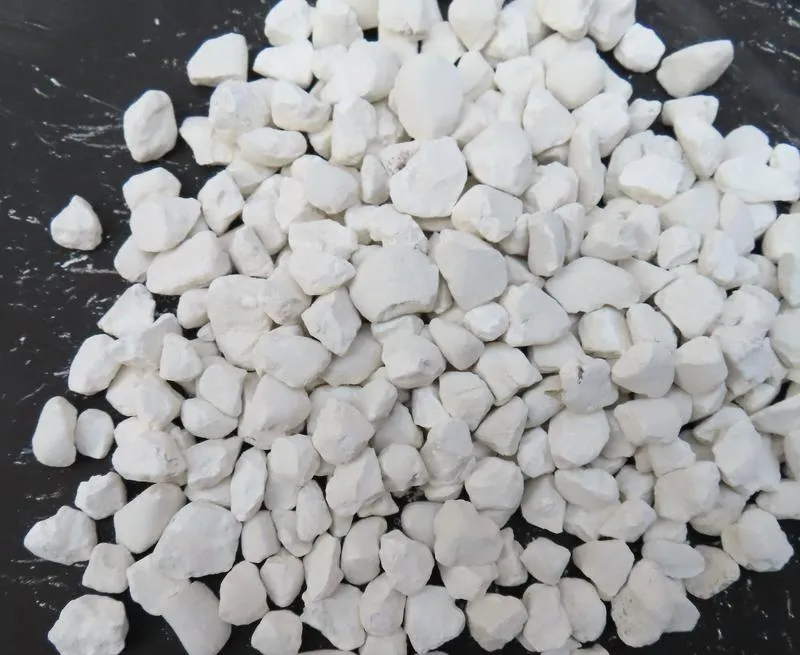

Derin işlenmiş kireç Sıradan metalurji ve yol kirecinden farklıdır. Derin işleme kirecinde, kalsiyum oksit içeriği ne kadar yüksekse o kadar iyidir; silisyum, magnezyum ve diğer ağır metallerin içeriği ise mümkün olduğunca düşük olmalıdır. Bunun nedeni, kalsiyum oksit içeriğinin ürün fiyatını belirleyen ana faktör olmasıdır. Derin işleme kireci için kalsinasyon işlemi kireç Sıradan kireçten farklıdır. Verim ve enerji tüketimi büyük ölçüde değişiklik gösterir, ancak maliyet artışı minimum düzeydedir. Yüksek kalsiyumlu kireçtaşının kalsinasyon maliyeti nispeten düşüktür ve işlenen ürünlerin fiyatı daha yüksektir. Genellikle, derin işleme için kireçtaşının kalsiyum içeriği 54%'nin üzerinde olmalıdır.

Derin İşlenmiş Kireç için Kalsinasyon İşlemi Gereksinimleri

Kalsinasyon sürecinde daha yüksek bir aşırı yanma derecesi (biraz daha eski) gerektiğinden, ham kireçtaşının kalitesi ve işleme gereksinimleri özellikle yüksektir. Özellikle:

- Kireçtaşı blok boyutlarının aynı olması gerekmektedir.

- Silisyum oranı çok yüksek olmamalıdır.

- Kireçtaşının çamur ve kumdan arındırılması için tercihen yıkanması gerekir.

- Kömürün uçucu toz içeriğinin düşük olması gerekir.

- Kalsinasyon dinamik olarak çalıştırılmalıdır.

Derin işlenmiş kireç, eşit şekilde üstten yakılmalı ve alttan yakılan kısım minimum düzeyde olmalıdır. Yukarıdaki beş noktaya ulaşılması, ürünün kalsiyum oksit içeriğinin mümkün olduğunca yüksek olmasını sağlar. Yüksek kaliteli kireç ürünleri, daha yüksek katma değer sağlamak için iyi kireçtaşı cevherinden, iyi kalsinasyondan ve derin işlemeden gelmelidir.

Yüksek Kalsiyum Oksit Nasıl Üretilir?

Kalsiyum oksit, çelik, pestisitler, ilaç, gıda, deri ve kimyasallar gibi endüstrilerde geniş uygulama alanlarına sahiptir. Üretimde kullanılan temel ekipmanlar arasında bilyalı değirmenler, ultra ince değirmenler, Raymond değirmenleri, dikey değirmenler, hava akışlı değirmenler ve fırınlar bulunur. Bu öğütme cihazlarının her birinin kendine özgü özellikleri vardır. Ekipman seçimi, işletmenin ana ürünlerine ve pazar konumuna bağlıdır.

Bilyalı değirmen

200 mesh'in altındaki ham kalsiyum oksit ürünleri için uygundur. Cihaz, yüksek verim, düşük aşınma ve basit kullanım özellikleriyle öne çıkar. Ancak geniş bir alan gerektirir, yüksek maliyetlidir ve aşırı gürültü üretir; bu da onu bazı çevre yönetmeliklerine uygunsuz hale getirir.

Halka Silindirli Ultra İnce Değirmen

800 ila 1200 mesh incelik aralığında genel ultra ince kalsiyum oksit öğütme için uygundur. Ekipman, düşük tek makine çıkış gücüne sahiptir ve genel derin işleme ihtiyaçları için uygundur.

Raymond Değirmeni

Bu, birçok seçenek arasında en iyi maliyet-performans oranına sahip kaba öğütme cihazıdır. Aşağıdaki avantajlara sahiptir:

- Yüksek GüvenilirlikErik çerçeve ve dikey salınımlı silindir cihazları gibi yeni teknolojiler, rasyonel bir yapı sunar. Makinenin titreşimi minimum düzeydedir, gürültüsü düşüktür ve çalışması istikrarlı ve güvenilirdir. Piyasadaki uygulamalarıyla hem sosyal hem de ekonomik açıdan faydalı olduğu kanıtlanmıştır.

- Yüksek Verimlilik ve Enerji Tasarrufu: Malzemenin birim öğütme süresi başına işlenen miktarı daha fazla olduğundan daha verimlidir. Aynı güçteki R tipi değirmene kıyasla verimi 40%'den fazla artarken, enerji tüketimi 30%'den fazla azalır.

- Çevre Dostu: Değirmenin egzozu, toz toplama verimliliği ,9% olan bir darbeli toz toplayıcı ile donatılmıştır. Makinenin ana parçaları kapalı olduğundan, atölyede neredeyse tozsuz çalışma sağlanır.

Dikey Değirmen

Dikey değirmen, 200 mesh ile 2500 mesh arasında inceliğe sahip hem iri hem de çok ince tozların işlenmesi için büyük ölçekli kalsiyum oksit öğütme için idealdir. Yüksek maliyetli, büyük yatırım gerektiren ve düşük bakım gerektiren bir değirmendir. Genellikle büyük işletmeler bu ekipmanı tercih eder. Avantajları şunlardır:

- Düşük Kapsamlı Yatırım Maliyetleri: Kırma, kurutma, öğütme, sınıflandırma ve taşıma işlemlerini tek bir sistemde birleştirir. İşlem akışı basittir ve sistem daha az sayıda cihaz ve kompakt bir düzene sahiptir; bir tesisin yalnızca 50%'lik bir alanını kaplar. bilyalı değirmen.

- Yüksek Öğütme Verimliliği: Değirmen, bilyalı değirmenlere kıyasla enerji tüketiminde 40%-50% oranında bir azalma sağlayarak daha enerji verimlidir. Tek makinenin yüksek üretim kapasitesi, düşük maliyetli düşük tüketimli elektrik kullanımına olanak tanır.

- Kolay Bakım, Düşük İşletme Maliyetleri: Öğütme silindirleri, kolay bakım ve değiştirme için hidrolik olarak çıkarılabilir. Aşınmaya dayanıklı malzemeler kullanım ömrünü uzatır ve değirmen ön yüklemeye gerek kalmadan çalışmaya başlayabilir, bu da başlatma zorluklarını ortadan kaldırır.

- İstikrarlı Ürün Kalitesi: Değirmende kısa tutma süresi, ürün üzerinde hassas kontrol sağlar parçacık boyutu Ve kimyasal Bileşimi sayesinde aşırı öğütmeyi azaltır. Elde edilen ürün, parçacık şekli bakımından homojen, boyut dağılımı dar ve mükemmel akışkanlığa sahiptir.

- Yüksek GüvenilirlikDeğirmen, malzeme kesintilerinden kaynaklanan titreşimleri önlemek için bir silindir konumlandırma cihazı kullanmaktadır. Yeni silindir sızdırmazlık sistemi, sızdırmazlık fanına ihtiyaç duymadan güvenilir sızdırmazlık sağlayarak oksijen içeriğini daha da azaltır ve patlama bastırma performansını artırır.

- Çevre Koruma: Dikey değirmen düşük titreşim ve gürültüyle çalışır. Sistem tamamen sızdırmazdır ve negatif basınç altında çalışarak toz sızıntısını etkili bir şekilde önler.

- Yüksek Otomasyon:Sistem PLC ile kontrol ediliyor, bu sayede uzaktan kumanda edilebiliyor ve işçilik maliyetleri düşürülebiliyor.

Epik Toz

Gelişmiş öğütme ve toz işleme ekipmanlarında uzmanlaşmış Epic Powder, yüksek kalsiyum oksit üretimine özel çözümler sunmaktadır. Şirketin son teknoloji bilyalı değirmenleri, Raymond değirmenleri ve dikey değirmenleri, kirecin derin işlenmesi için verimli, güvenilir ve çevre dostu seçenekler sunmaktadır. Deneyimi ve teknolojisiyle Epic Powder, kireç sektöründe işletmelerin daha yüksek ürün değeri ve daha iyi performans elde etmelerine yardımcı olabilir.