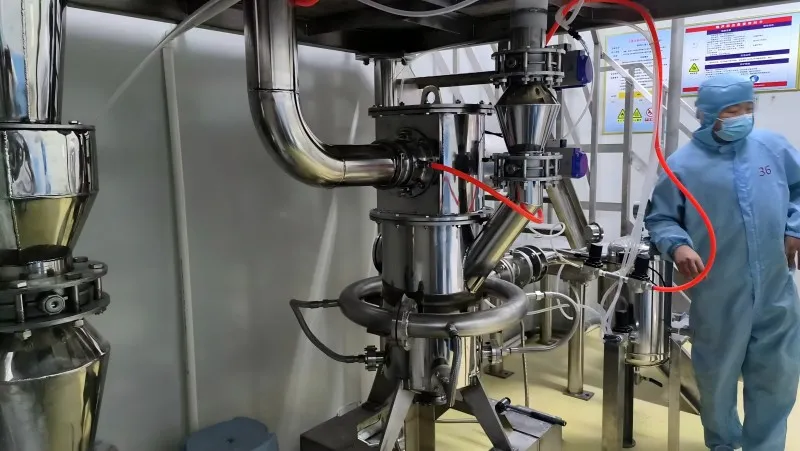

Jet değirmenleriKirletici madde üretmeden malzemeleri öğütme yetenekleriyle tanınırlar. Öğütme işleminden sonra, yüksek hızlı sıkıştırılmış hava akışı yavaşlar ve hacim olarak artar. Bu işlem ısıyı emer ve malzeme üzerinde soğutma etkisi yaratır, bu da onu ultra ince öğütme için ideal hale getirir. jet değirmen işlemlerde, yüksek hızlı hava akışı parçacıkların birbirleriyle çarpışmasını hızlandırır veya öğütme etkisini elde etmek için yüzeyleri hedefler. Bu değirmenler genellikle malzeme saflığının korunmasının kritik olduğu uygulamalarda tercih edilir. Buna ilaç, gıda katkı maddeleri ve yüksek performanslı kaplamaların üretimi dahildir.

Yüksek Hızlı Hava Akışı ile Parçacık Öğütmeyi Hızlandırmanın Temel Yöntemleri

İçinde jet değirmen İşlemlerde, katı parçacıkları yüksek hızlı hava akışıyla hızlandırmak için kullanılan üç temel yöntem vardır:

Hava Akışı Parçacık Hızlandırma Nozulu:

Hava akışı ve parçacıklar tamamen karıştırıldıktan sonra, parçacıklar hava akışına neredeyse eşit hızlara ulaşabilir. Ancak, bu yöntem nozul duvarlarında önemli aşınmaya neden olur ve pratik uygulamalarda nadiren kullanılır.

Enjektör Hızlandırılmış Parçacıklar:

Bu yöntemde, yüksek hızlı (süpersonik) hava akışı, karıştırma tüpündeki parçacıklarla karışır. Parçacıkların daha da yüksek hızlara çıkmasına neden olabilir. Ancak, bu yöntem aynı zamanda karıştırma tüpünde önemli aşınmaya da yol açar.

Serbest Hava Akışını Hızlandıran Parçacıklar:

Bu yaklaşımda, parçacıklar serbest düşüş yoluyla yüksek hızlı hava akışına girer. Nozülden yalnızca yüksek hızlı hava akışı geçer ve bu da aşınmayı en aza indirir. Ancak, parçacıkların düşme hızı düşüktür ve bu da hava akışının merkezine (hava akışının en hızlı olduğu yer) ulaşmalarını ve maksimum hıza ulaşmalarını zorlaştırır.

Verimliliği Artırmak ve Enerji Tüketimini Azaltmak

Verimliliği jet değirmeni operasyonları esas olarak akışkan yatak içindeki parçacıkların göreceli çarpışma hızına ve açısına bağlıdır. Bir enerji verimliliğini ve performansını iyileştirmek için jet değirmenAşağıdaki önlemler alınabilir:

- Nozul Yapısını Optimize Et: Nozul geometrisi ve tasarımının iyileştirilmesi, parçacıkların hızlanmasının artırılmasında ve enerji tüketiminin azaltılmasında önemli rol oynar.

- Nozul Aralığını Ayarla: Etkili hava akışı dinamikleri elde etmek, enerji israfını azaltmak ve öğütme verimliliğini artırmak için uygun nozul aralığı kritik öneme sahiptir.

- Taşlama boşluğu şeklini iyileştirin: Öğütme boşluğunun tasarımı, jet değirmeninin genel verimliliğini de önemli ölçüde etkiler. Boşluğun şeklinin ayarlanması, hava akış yollarını ve parçacık çarpışma dinamiklerini optimize edebilir.

- Taşlama boşluğunda malzeme seviyesini optimize edin: Öğütme boşluğu içindeki optimum malzeme seviyesinin belirlenmesi, parçacıkların yüksek hızlı hava akışına etkili bir şekilde maruz kalmasını sağlar. Aynı zamanda enerji kullanımını en aza indirirken öğütme etkisini en üst düzeye çıkarın.

Ek Geliştirmeler

Verimliliği daha da artırmak ve enerji tüketimini azaltmak için aşağıdaki yöntemler uygulanabilir:

- Yardımcı Nozullar: Ana nozulun etrafına birden fazla eşit şekilde dağıtılmış yardımcı nozul takın. Bu yardımcı nozullar, ana nozulun yakınındaki malzeme parçacıklarının hızlanmasına yardımcı olur ve onları daha yüksek çarpışma hızları yaşadıkları ana hava akışı akışının merkezine yönlendirir.

- Besleme Nozulu Tasarımı: Ana nozülün ortasına bir besleme nozülü yerleştirmek, akışkanlaştırılmış parçacıkların çekilmesine yardımcı olur. Bu parçacıklar ana hava akışı akışının merkezine yönlendirilir. Orada, daha yüksek çarpışma hızlarına ulaşabilirler.

Nozul yapısını iyileştirerek jet değirmenlerinin enerji tüketimi azaltılabilir. Öğütme boşluğu tasarımını optimize etmek de yardımcı olur. Yardımcı nozulları ve besleme nozullarını stratejik olarak konumlandırmak verimliliği daha da artırır. Bu değişiklikler jet değirmeni operasyonlarının öğütme verimliliğini artırır.

Epik Toz

Epic Powder, ultra ince toz endüstrisinde 20+ yıllık iş deneyimi. Ultra ince tozun gelecekteki gelişimini aktif olarak teşvik edin, ultra ince tozun ezilmesi, öğütülmesi, sınıflandırılması ve modifikasyon sürecine odaklanın. Ücretsiz danışmanlık ve özelleştirilmiş çözümler için bizimle iletişime geçin! Uzman ekibimiz, toz işleme değerinizin en üst düzeye çıkarılması için yüksek kaliteli ürünler ve hizmetler sunmaya kendini adamıştır. Epic Powder—Güvenilir Toz İşleme Uzmanınız!