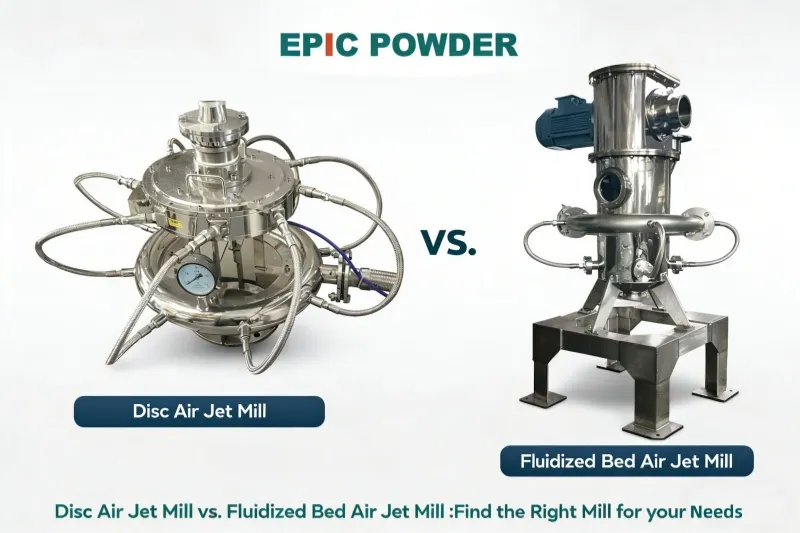

Akışkan Yataklı Jet Değirmeni ve Disk Jet Değirmeni Arasındaki Kavramsal Karşılaştırma

Ultra ince toz işleme alanında, jet frezeleme Akışkan Yataklı Hava Teknolojisi, çok önemli bir teknoloji olarak öne çıkmaktadır. Mikron ve alt mikron aralığında parçacık boyutları elde etmek için yaygın olarak kullanılmaktadır. Çeşitli konfigürasyonlar arasında Akışkan Yataklı Hava Teknolojisi de yer almaktadır. Jet Değirmeni ve Disk Hava Jet Değirmeni (yaygın olarak Düz Jet Değirmeni veya olarak da adlandırılır) Spiral Jet Değirmeni( ) en yaygın ve teknolojik olarak birbirinden farklı sistemlerden ikisidir. Konu şudur: Akışkan Yataklı Jet Değirmen Bu nedenle Disk Jet Değirmeni, modern teknolojilerde ekipman seçimi ve süreç optimizasyonunda merkezi bir öneme sahip olmuştur. toz mühendisliği. Kapsamlı bir performans karşılaştırması, öncelikle temel prensiplerini ve tasarım felsefelerini anlamayı gerektirir.

Akışkan Yataklı Hava Jetli Değirmen:

Bu sistem, öğütme haznesi içinde malzeme parçacıklarından oluşan bir "akışkan yatak" oluşturmak için yüksek hızlı hava jetlerinin kullanılmasıyla karakterize edilir. Temel prensip, genellikle üç veya dört adet olmak üzere birden fazla nozul içerir. Bu nozullar, öğütme haznesinin çevresine yerleştirilmiştir. Filtrelenmiş, kurutulmuş ve sıkıştırılmış havayı süpersonik hızlarda püskürtürler.

Bu zıt yönlü jetler, haznenin içindeki merkezi bir noktada kesişir. Malzeme parçacıkları hızla ivmelenir. Bunun sonucunda şiddetli parçacıklar arası çarpışmalar meydana gelir. Bu parçacıklar arası çarpışmalardan kaynaklanan kinetik enerji, öğütmeyi sağlar. Önemli bir entegre bileşen, öğütme bölgesinin üzerinde bulunan yüksek hızlı, yatay bir türbin sınıflandırıcı tekerleğidir. Öğütülmüş malzeme, hava akımıyla yukarı doğru bu sınıflandırıcıya taşınır; burada merkezkaç kuvveti, iri parçacıkları (öğütme bölgesine geri dönen) boyut spesifikasyonuna uyan ve toplama sistemine giden ince parçacıklardan ayırır. Bu tasarım, doğal olarak negatif basınç altında çalışarak tozsuz ve temiz bir işlem sağlar.

Disk Hava Jet Değirmeni (Düz/Spiral Jet Değirmeni):

Bu değirmen farklı bir mekanik prensiple çalışır. Burada öğütme haznesi tipik olarak düz, silindirik bir alandır. Sıkıştırılmış hava, hazne duvarına teğetsel olarak yerleştirilmiş birkaç nozuldan verilir. Malzeme bu hazneye beslenir ve yüksek hızlı, spiral hava girdabı tarafından sürüklenir. Birincil öğütme mekanizması, parçacıkların haznenin iç duvarı veya astarı ile ve girdaplı akış içinde birbirleriyle çarpışmasından kaynaklanan darbe ve aşınmadır. Sınıflandırma genellikle dahili bir santrifüj mekanizması veya spiral akışın kendisi yoluyla gerçekleşir; burada daha iri parçacıklar çevreye doğru itilirken, daha ince parçacıklar ekstraksiyon için merkeze doğru hareket eder. Geleneksel olarak, bu değirmenler genellikle pozitif basınç altında çalışır, ancak modern tasarımlar egzoz sistemlerini içerebilir.

Bu iki teknoloji arasındaki temel farklılık, esas öğütme işlemlerinde yatmaktadır.

- Akışkan Yataklı Değirmen: Bu sistem, parçacıkların birbirleriyle çarpışmasına (kendiliğinden aşınma) dayanır. Bu süreç, hızlandırılmış jetlerin kesiştiği kontrollü bir bölge içinde gerçekleşir.

- Disk Freze: Buna karşılık, bu tasarım daha çok parçacık-duvar çarpışmasına dayanmaktadır. Öğütme işlemi yüksek hızlı santrifüj hava girdabı içinde gerçekleşir.

Mekanikteki bu temel farklılık, performansta bir dizi değişikliğe yol açar. Özellikle aşınma oranlarını, kirlenme risklerini ve enerji verimliliğini etkiler. Ayrıca parçacık şekli kontrolünü ve genel çalışma özelliklerini de belirler. Bu faktörler birlikte, ayrıntılı bir performans karşılaştırmasının temelini oluşturur.

Birbiriyle İlişkili İki Soru ve Cevap

Soru 1: Farklı öğütme mekanizmalarından kaynaklanan en önemli performans farkı nedir ve bu durum uzun vadeli işletme maliyetlerini ve ürün saflığını nasıl etkiler?

Cevap: En önemli fark aşınma deseni ve sonuçlarıdır. Akışkan Yataklı Hava Jetli Değirmen'de öğütme işlemi, malzemelerin kendi aralarında çarpışmasıyla tamamlanır; tamamen kendi kendine öğütme gerçekleşir. Parçacıklar nadiren hazne duvarlarıyla çarpıştığı için, ekipmanın iç yüzeylerindeki aşınma minimum düzeydedir. Bu da onu yüksek sertliğe sahip (Mohs sertliği 9'a kadar) malzemelerin öğütülmesi için son derece uygun hale getirir. Ayrıca, nihai ürün saflığını elde etmek için, iç astar, sınıflandırma tekerleği ve nozullar gibi temel bileşenler seramik malzemelerle (örneğin, alüminyum oksit, zirkonyum oksit, silisyum karbür) kaplanabilir veya bunlardan yapılabilir; bu da tüm öğütme işlemi boyunca metal ile temas olmamasını sağlar. Bu, ilaçlar, yüksek saflıkta seramikler ve pil malzemeleri için kritik bir faktör olan son derece düşük kontaminasyon riskiyle sonuçlanır.

Buna karşılık, Disk Jet Değirmeni, hazne duvarlarını yüksek hızlı parçacıklardan gelen doğrudan ve sürekli darbelere maruz bırakır. Bu durum, iç astarda veya duvarda gözle görülür aşınmaya yol açar; bu da malzeme kirlenmesine neden olabilir ve düzenli astar değişimini gerektirir. Sonuç olarak, bir disk değirmeninin ilk yatırım maliyeti daha düşük olsa da, yedek parçalar (astarlar) ve ürün kirlenmesi veya daha sık bakım aralıklarıyla ilgili potansiyel maliyetler nedeniyle uzun vadeli işletme maliyetleri daha yüksek olabilir. Yüksek ürün saflığı gerektiren veya çok aşındırıcı malzemeler içeren uygulamalar için, akışkan yataklı tasarım, dayanıklılık ve kirlenme kontrolü açısından açık bir performans avantajı sunar.

Soru 2: İki değirmen türü, nihai parçacık boyutu dağılımının kontrolü ve ısıya duyarlı malzemelerin işlenmesi açısından nasıl farklılık gösterir?

Cevap: Hassasiyet kontrolü ve ısı yönetimi açısından önemli ölçüde farklılık gösterirler.

Parçacık Boyutu Kontrol: Akışkan Yataklı Hava Jetli Değirmen, entegre yüksek hızlı türbin sınıflandırıcısı sayesinde nihai partikül boyutu dağılımı (PSD) üzerinde üstün ve daha hassas kontrol sağlar. Partikül boyutu, bu sınıflandırıcı çarkının dönüş hızının ayarlanmasıyla kontrol edilir; daha yüksek hız, daha büyük merkezkaç kuvveti oluşturarak yalnızca daha ince partiküllerin geçmesine izin verir ve sonuç olarak dar, sıkı bir şekilde kontrol edilen bir PSD elde edilir. Bu "yerleşik kendi kendini yönlendiren" sistem, partikül boyutunun daha hassas bir şekilde kontrol edilmesini sağlar. mikronlaştırıcı”"Bu yöntem, aşırı büyük parçacıklar olmadan yoğun bir dağılım sağlar. Ancak Disk Jet Değirmeni, sınıflandırma için genellikle besleme hızının ve spiral hava akışının doğal dinamiklerinin ayarlanmasına dayanır; bu da nihai parçacık boyutu dağılımı üzerinde daha az hassas ve istikrarlı kontrol sağlar. Parçacık boyutu dağılımı daha geniş olabilir ve ince ayarı daha zor olabilir.".

Isı Hassasiyeti: Her iki değirmen de genellikle düşük sıcaklıkta, ortam gerektirmeyen öğütme için uygundur ve bu da ısıya duyarlı malzemeler için faydalıdır. Sıkıştırılmış gazın (hava veya inert gaz) nozullardan çıkarken genleşmesi, öğütme odası sıcaklığının düşük kalmasına yardımcı olan adyabatik soğutmaya neden olur. Bununla birlikte, akışkan yataklı değirmen bu açıdan genellikle bir avantaja sahiptir. Kendi kendini aşındırma öğütme mekanizması, diskli değirmendeki yoğun parçacık-duvar sürtünmesine kıyasla daha az sürtünme ısısı üretir. Tüm öğütme işlemi tipik olarak negatif basınçlı bir sistemdir ve tutarlı hava akışı ve ısı dağılımını destekler. Ayrıca, son derece hassas veya patlayıcı malzemeler için, akışkan yataklı değirmen, gazın minimum kayıpla geri dönüştürüldüğü ve güvenli, oksijensiz bir ortamın korunduğu tamamen kapalı devre inert gaz (azot gibi) sirkülasyon sistemine daha kolay uyarlanabilir. Bu da onu özellikle ilaçlar, uçucu bileşikler ve yanıcı kimyasallar için uygun hale getirir.

Performans Karşılaştırması: Akışkan Yataklı Jet Değirmeni ile Disk Hava Jet Değirmeni

Akışkan yataklı hava jetli değirmenler ile diskli hava jetli değirmenler arasındaki detaylı performans karşılaştırması sadece akademik bir çalışma değildir. Bu, ince toz üreticileri için önemli pratik ve ekonomik ağırlığa sahip kritik bir karar verme adımıdır.

Bilgilendirilmiş Yatırım ve Toplam Sahip Olma Maliyeti Analizi

Yalnızca ilk satın alma fiyatına bakarak yanlış modeli seçmekten kaçınmak çok önemlidir, çünkü diskli değirmenler genellikle ilk bakışta daha ucuz görünür. Bütüncül bir değerlendirme, Toplam Sahip Olma Maliyetinin (TCO) gerçekçi bir değerlendirmesini sağlar. Bu analiz, enerji tüketimini (akışkan yataklı değirmenler -40 tasarruf sağlayabilir), aşınma parçalarının maliyetini, bakım duruş sürelerini ve genel ürün verimliliğini hesaba katar.

Süreç Verimliliğinin ve Ürün Kalitesinin Optimizasyonu

Doğru öğütme değirmenini seçmek, ekipmanın sertlik ve aşındırıcılık gibi malzeme özelliklerine uygun olmasına bağlıdır. Ayrıca saflık, Parçacık Boyutu Dağılımı (PSD) ve verimlilik gibi belirli ürün gereksinimlerini de karşılamalıdır.

- Akışkan Yataklı Değirmenler: Özellikle seramik kaplama ile donatıldığında, yüksek saflıkta, dar dağılımlı ve yüksek derecede aşındırıcı malzemeler (örneğin, zirkonya) için en uygundur.

- Disk Frezeler: Düşük aşındırıcılığa ve yüksek hacim gereksinimlerine sahip malzemeler için daha uygun maliyetli olabilir.

Doğru seçim, üretim kapasitesini ve tutarlılığını doğrudan artırır. Ayrıca, mevzuata uygunluğu da sağlar. Örneğin, ilaç sektöründe, akışkan yataklı değirmenlerin "ölü bölge içermeyen" tasarımı, GMP standartları için büyük bir avantajdır.

Risk Azaltma ve Geleceğe Hazırlık

Sistematik bir karşılaştırma, potansiyel sorunları erken aşamada belirlemeye yardımcı olur. Bunlar arasında toz sızıntısı, kirlenme riskleri ve patlayıcı maddeler için güvenlik tehlikeleri yer alır. Ayrıca üretim ölçeklendirmesi sırasında darboğazları tespit etmeye de yardımcı olur. Bu proaktif yaklaşım, planlanmamış duruşları ve güvenlik risklerini azaltırken, teknolojinin gelecekteki ürün hatlarına uyum sağlayabilmesini de sağlar.

İnovasyonu ve Stratejik Tedarikçi Ortaklıklarını Teşvik Etmek

Karşılaştırma süreci, alıcıları tedarikçilerden deneysel test verileri ve özel çözümler talep etmeye teşvik eder. Bu, tartışmayı genel pazarlama iddialarının ötesine taşır. Sonuç olarak, bu durum alıcının toz teknolojisine dair anlayışını derinleştirir. Ayrıca, özelleştirilmiş tasarım, daha iyi kurulum ve üstün operatör eğitimi yoluyla değer katar ve uzun vadeli süreç iyileştirmelerine yol açar.

Performans Karşılaştırmasının Adım Adım Nasıl Yapılacağına Dair Kılavuz

Titiz bir karşılaştırma, çok aşamalı ve veri odaklı bir süreç olmalıdır. İşte ayrıntılı adım adım metodoloji:

Adım 1: Karşılaştırma Hedeflerini ve Malzeme Özelliklerini Tanımlayın

Hedefi açıkça belirtin. Yeni bir ürün serisi mi, eski ekipmanın değiştirilmesi mi yoksa kapasite genişletme mi? Ardından, malzemenizi/malzemelerinizi titizlikle tanımlayın:

Fiziksel Özellikler: Mohs sertliği, yoğunluk, nem içeriği, yem partikül boyutu (<3 mm tipiktir).

Kimyasal Özellikler: Isıya duyarlılık, erime noktası, yanıcılık, patlayıcılık, oksidasyon eğilimi, şeker/uçucu madde içeriği.

Hedef Ürün Özellikleri: İstenen nihai parçacık boyutu (D50, D97, örneğin 1-45 µm) ve dağılım genişliği, istenen parçacık şekli (küresellik), izin verilen maksimum kirlilik (örneğin demir içeriği) ve gerekli üretim kapasitesi (kg/saat).

Adım 2: Her Değirmen Türü İçin Temel Performans Göstergelerini (KPI'lar) Analiz Edin

Aşağıdaki performans göstergelerine (KPI'lar) dayanarak, teknik literatürden ve tedarikçi görüşmelerinden elde edilen bilgileri kullanarak bir karşılaştırma matrisi oluşturun:

Öğütme Mekanizması ve Aşınma: Kendiliğinden aşınma (akışkan yatak) ile parçacık-duvar çarpışmasını (disk) karşılaştırın. Astar aşınması ve yapı malzemesi seçenekleri (metal vs. seramik) üzerindeki etkilerine dikkat edin.

Parçacık Boyutu Kontrolü ve Şekli: Sınıflandırma sisteminin doğruluğunu değerlendirin (ayarlanabilir sınıflandırıcı tekerlek mi yoksa hava akışı/besleme hızı ayarı mı). Hangi sistemin orijinal parçacık şeklini daha iyi koruduğunu göz önünde bulundurun.

Enerji verimliliği: Özgül enerji tüketimini (kWh/kg) karşılaştırın. Veriler, akışkan yataklı değirmenlerin -40 daha verimli olabileceğini göstermektedir. Tedarikçilerden karşılaştırılabilir modeller için özgül hava tüketimi (m³/dak) ve kurulu güç (kW) değerlerini isteyin.

Kirlenme ve Saflık: Aşınmadan kaynaklanan metalik kirlenme riskini değerlendirin. Tamamen seramik temaslı parçaların bulunma olasılığı, yüksek saflık gerektiren uygulamalarda akışkan yataklı değirmenler için önemli bir avantajdır.

Sistem Tasarımı ve İşletimi: Negatif basınçlı (temiz, tozsuz) çalışma ile geleneksel pozitif basınçlı çalışma yöntemini karşılaştırın. Temizleme kolaylığını, ürünler arası geçiş süresini ve GMP gibi standartlara uyumluluğu değerlendirin. Alan ihtiyacını ve yerleşim esnekliğini göz önünde bulundurun.

Malzeme Uygunluğu: 1. Adımdaki malzeme özelliklerinizi her bir değirmenin güçlü yönleriyle eşleştirin. Akışkan yataklı değirmenler sert, yüksek saflıkta, ısıya duyarlı ve patlayıcı malzemelerde üstün performans gösterir. Diskli değirmenler ise aşırı kontrolün daha az kritik olduğu çok çeşitli genel malzemeler için sıklıkla kullanılır.

3. Adım: Objektif Verilerin Toplanması: Teknik Teklifler ve Malzeme Testleri

Her iki değirmen türü için de kısa listeye alınmış tedarikçilerle (örneğin, Epic Powder gibi üreticiler) iletişime geçin. Onlara malzeme örneklerinizi ve hedef özelliklerinizi iletin.

Ayrıntılı Teklif Talebi: Kullanacağınız malzeme için model numaralarını, kapasiteleri, hava tüketimini, güç gereksinimlerini ve sunulan konfigürasyonları belirten teknik veri sayfalarını isteyin. Kapasitenin malzemeye bağlı olarak büyük ölçüde değiştiğini unutmayın.

Malzeme deneme testlerinde ısrar edin: En kritik adım. Tedarikçilerin test istasyonlarını kullanın. Mümkünse, numunenizi her iki tip değirmende de işleme tabi tutmalarını sağlayın. Deneme ürünlerini şu açılardan analiz edin: gerçek parçacık boyutu dağılımı (PSD), parçacık morfolojisi (mikroskopi kullanarak), kirlilik seviyeleri ve artık nem veya ısı hasarı. Ayrıca, deneme sırasında gözlemlenen verimi de not edin.

4. Adım: Kapsamlı Değerlendirme ve Karar Verme

Tüm bilgileri sentezleyin:

Teknik Uygunluk: Denemelerde hangi değirmen ürün özelliklerinizi sürekli olarak karşıladı?

Ekonomik AnAnaliz: Toplam Sahip Olma Maliyetini (TCO) hesaplayın. Şunları hesaba katın: Teklif edilen ekipman fiyatı, tahmini enerji maliyetleri (hava tüketimi ve kompresör gücüne bağlı olarak), 5 yıl boyunca yedek parça/astar maliyeti ve tahmini bakım işçiliği.

Operasyonel ve Güvenlik Uygunluğu: Hangi sistem tesis düzeninize ve iş akışınıza daha iyi entegre olur? Hangisi operatörleriniz ve malzemeleriniz için daha güvenli çalışma imkanı sunar?

Tedarikçi Değerlendirmesi: Sunulan desteği (mühendislik, kurulum, eğitim, garanti) ve tedarikçinin itibarını değerlendirin.

Bu ağırlıklı analize dayanarak, açık bir liderin ortaya çıkması bekleniyor. Karar, teknik üstünlük ile ekonomik uygulanabilirlik arasında bir denge kurularak verilmelidir.

Pratik Uygulama Örnekleri ve Sonuçları

Teorik karşılaştırma, pratik uygulama yoluyla hayata geçiyor. İşte sektörde yaygın ihtiyaçlara dayalı örnek vakalar:

Örnek 1: Elektronik için Yüksek Saflıkta Seramik Tozu Üretimi

Amaç: Metalik kirlenme konusunda (demir < 50 ppm) katı sınırlar içinde, D97 < 10µm boyutunda alüminyum oksit (Al₂O₃, Mohs ~9) tozu üretmek.

Karşılaştırma ve Sonuç: Diskli değirmen, metal astarının hızla aşınmasına neden olarak, kaçınılmaz olarak ürünü demirle kirletir ve sık sık, maliyetli astar değişimlerini gerektirir. Tamamen seramik öğütme haznesine (astar, sınıflandırıcı, nozullar) sahip akışkan yataklı jet değirmeni seçildi. Kendiliğinden aşınmayı en aza indiren öğütme yöntemi kullanıldı. Sonuç Ürün, titiz saflık şartnamelerini karşılayan ve neredeyse hiç ölçülebilir demir kirliliği içermeyen tutarlı bir üründü. Astar ömrü birkaç yıla uzadı, bu da seramik astarlı akışkan yataklı değirmene yapılan daha yüksek başlangıç yatırımını zaman içinde çok daha ekonomik hale getirirken ürün kalitesini de garanti altına aldı.

Vaka 2: Isıya Duyarlı Aktif Farmasötik Bileşenin (API) Mikronizasyonu

Amaç: Biyoyararlanımı artırmak için aktif farmasötik bileşenin (API) partikül boyutunu D50 ~ 5µm'ye düşürmek. API, 40°C'nin üzerinde bozunmaktadır.

Karşılaştırma ve Sonuç Her iki değirmen de düşük sıcaklıkta öğütme özelliği sunuyor. Denemeler yapıldı. Diskli değirmen büyük ölçüde sürtünmeye dayanıyor. Sonuç olarak, ürün toplama torbasında hafif bir sıcaklık artışı gözlemlendi. Yüksek besleme hızlarında, bu sıcaklık API'nin güvenlik sınırına yaklaştı. Buna karşılık, akışkan yataklı değirmen, daha yüksek verimlerde bile ürün sıcaklığını sürekli olarak ortam seviyelerinde tuttu. Bu, adyabatik genleşme ve negatif basınç akışından kaynaklanan daha verimli soğutma sayesinde elde edildi. Ayrıca, tamamen kapalı, kolay temizlenebilir tasarımı, GMP uyumluluğu için doğrulama sürecini basitleştirdi.

Sonuç: Akışkan yataklı değirmen seçildi. Daha geniş bir çalışma aralığı ve daha kolay mevzuat uyumluluğu sağladı ve değerli API'nin termal bozulmasını önledi.

Vaka 3: Yumuşak Mineral Dolgu Maddesinin Yüksek Hacimli İşlenmesi

Amaç: Öğütme üretim kapasitesini artırmak. kalsiyum karbonat (Mohs ~3) 1000 kg/saatten 3000 kg/saate kadar, 45µm'lik bir D97 değeri hedefleniyor.

Karşılaştırma ve Sonuç: Malzeme aşındırıcı değil, ısıya duyarlı değil ve yüksek saflık birincil öncelik değil. Asıl belirleyici faktör, kişi başı üretim kapasitesi ve enerji maliyetidir. Büyük bir diskli değirmen sistemi (örneğin, MQP60/80 serisi) ve büyük bir akışkan yataklı değirmen (örneğin, SCWN-Q600) teklif edildi. Diskli değirmen, biraz daha düşük bir ilk satın alma fiyatı ve bu uygulama için kanıtlanmış, basit bir tasarım sunuyordu. Akışkan yataklı değirmen ise daha iyi enerji verimliliği vaat ediyordu. Beş yıllık bir toplam sahip olma maliyeti (TCO) analizi, bu özel uygulama için farklı bir sonuç ortaya koydu. Verimliliğine rağmen, akışkan yataklı değirmenin enerji tasarrufu, daha yüksek ilk maliyetini tam olarak karşılamadı.

Sonuç: Disk frezeleme yöntemi seçildi. Bu yöntem, daha düşük toplam proje maliyetiyle kapasite gereksinimlerini güvenilir bir şekilde karşıladı. Bu örnek, "teknolojik olarak üstün" seçeneğin her uygulama için her zaman en ekonomik seçenek olmadığını göstermektedir.

Çözüm

Akışkan Yataklı Jet Değirmeni ile Disk Hava Jet Değirmeninin performansını değerlendirmek, evrensel bir kazanan ilan etmekle ilgili değildir. Bunun yerine, farklı performans profillerini belirli ihtiyaçlara göre akıllıca eşleştirmekle ilgilidir. Bu profiller, temel öğütme mekaniği, aşınma direnci, hassas kontrol ve operasyonel güvenliği içerir. Bu faktörler, benzersiz malzeme özellikleri, ürün spesifikasyonları ve ekonomik kısıtlamalarla karşılaştırılmalıdır. Disiplinli, adım adım bir karşılaştırma şarttır. Pratik malzeme testleriyle desteklendiğinde, bu yaklaşım en uygun teknolojiyi seçmenin tek güvenilir yoludur. Sonuç olarak, doğru seçim, ultra ince toz üretiminin zorlu dünyasında kalite, verimlilik ve karlılığı sağlar.

"Okuduğunuz için teşekkürler. Umarım makalem yardımcı olur. Lütfen aşağıya yorum bırakın. Daha fazla bilgi için Zelda online müşteri temsilcisiyle de iletişime geçebilirsiniz."

— Gönderen Emily Chen