Lityum pilin ana türleri negatif elektrot malzemeleri Grafit bazlı malzemeler (yapay grafit ve doğal grafit gibi) ve grafit bazlı olmayan malzemeler (silikon bazlı anot malzemeleri gibi) dahil olmak üzere, bu malzemelerin yaygın üretim süreci aşağıdadır:

Yapay Grafit Negatif Elektrot Malzemesinin Üretim Süreci

Ön işlem

Grafit hammaddeleri ve asfalt, ürün gereksinimlerine göre (örneğin 100:5-20) karıştırılır. Karışım, vakumlu bir besleyici aracılığıyla bir hazneye aktarılır. Buradan, hava jet değirmeni Hava akışlı öğütme için. Başlangıçta 5-10 mm boyutunda olan ham ve yardımcı malzemeler, 5-10 mikron boyutuna öğütülür. Öğütme işleminden sonra, istenen parçacık boyutlarını toplamak için yaklaşık 80% toz toplama oranına sahip bir siklon toz toplayıcı kullanılır. Atık gaz, filtre elemanı tarafından filtrelenerek deşarj edilir. Toz giderme verimliliği 99%'den yüksektir.

Granülasyon

Bu işlem piroliz ve bilyalı değirmen tarama adımları.

Piroliz İşlemi:

Ara malzeme bir reaktöre yerleştirilir. Reaktör içindeki havanın yerini azot gazı alır. Reaktör kapatılır ve sıcaklık eğrisine göre 2,5 kg basınç altında elektrikle ısıtılır. 200-300°C'de 1-3 saat karıştırılır, ardından 400-500°C'ye kadar ısıtılır. Malzeme karıştırılarak oluşturulur. parçacık boyutud 10-20mm. Daha sonra soğutulup boşaltılır, sonuçta ara malzeme 2 elde edilir.

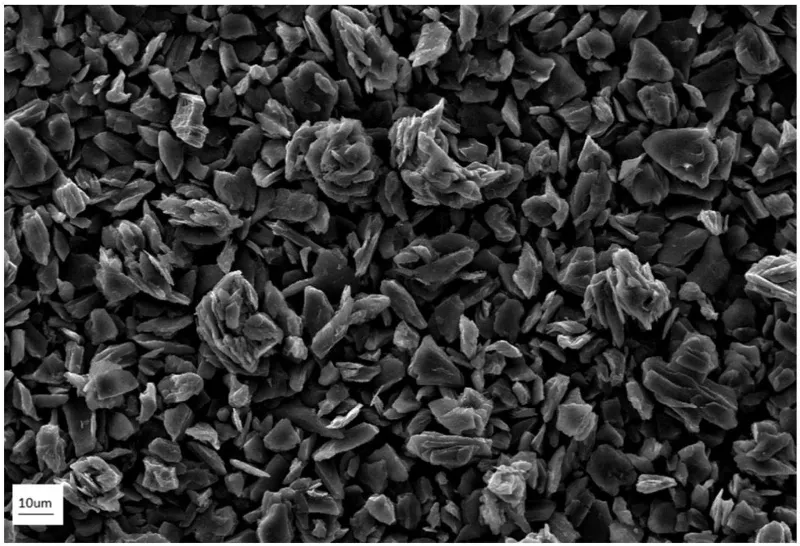

Bilyalı değirmen ve Tarama Süreci:

Ara malzeme 2, vakum besleme yoluyla bilyalı değirmene beslenir. 10-20 mm'lik malzeme 6-10 mikrona öğütülür. Toz daha sonra bir boru hattı aracılığıyla bir eleme makinesine aktarılır. Elenen malzeme, otomatik bir paketleme ve dozajlama cihazı tarafından ölçülüp paketlenerek ara malzeme 3 üretilir. Büyük boyutlu malzeme ise vakumlu taşıma yoluyla öğütülmek üzere bilyalı değirmene geri gönderilir.

Grafitleşme

Ürün, grafitleştirme fırınının içindeki koruyucu bir ortama yerleştirilir ve yüksek sıcaklıklara ısıtılır. Bu işlem, iki boyutlu uzaydaki düzensiz altıgen karbon atomu düzlemlerini düzenli bir üç boyutlu düzene dönüştürerek ona grafit bir yapı kazandırır. Aralıklı ve sürekli olmak üzere iki ana grafitleştirme yöntemi vardır. En yaygın kullanılanlar Acheson ve kutu tipi grafitleştirme fırınlarıdır.

Acheson prosesinde, anot malzemesi grafit potalara eşit şekilde yerleştirilir. Bu potalar bir vinçle kaldırılır ve fırına düz bir şekilde yerleştirilir. Direnç malzemesi, fırın çekirdeğindeki grafit potanın etrafına yerleştirilir. Pota, fırını doldurmak için yalıtım malzemesiyle kaplanır. Fırın, her iki tarafındaki elektrotlarla ısıtılır. Fırın gerekli sıcaklığa ulaştığında, üst kısmı kapatılır ve bir gaz toplama davlumbazı takılır. Fırın sıcaklığı 2800-3000°C'ye yükselir. Pota içindeki karbon malzeme, amorf karbon mikrokristalin yapısındaki safsızlıkları azaltan ve grafit kristal yapısı oluşturan yüksek sıcaklık işlemine tabi tutulur.

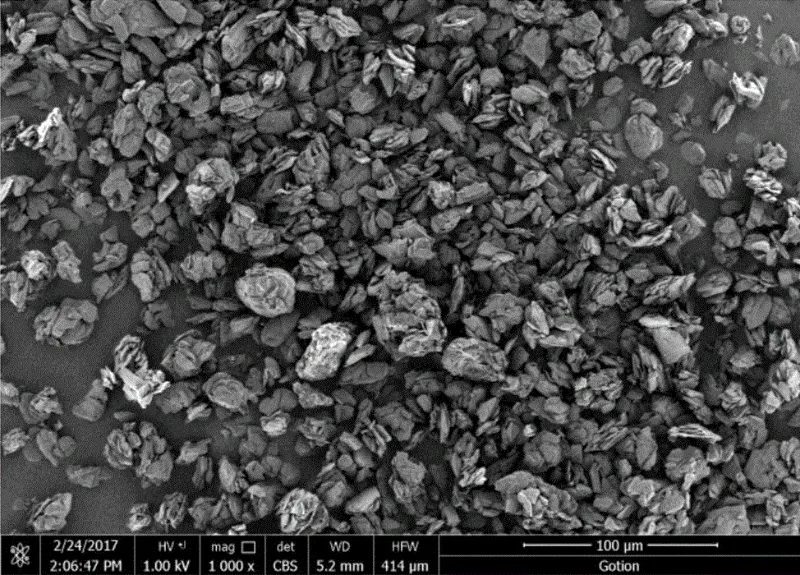

Bilyalı Değirmenleme ve Eleme

Grafitlenmiş malzeme, fiziksel karıştırma ve öğütme için vakumla bir bilyalı değirmene beslenir. Eleme işlemi için 270 mesh'lik bir moleküler elek kullanılır. Elenen malzeme daha sonra incelenir, tartılır, paketlenir ve depolanır. Büyük boyutlu malzemeler, aşağıdaki gereksinimleri karşılamak için bilyalı değirmende öğütülür: parçacık boyutu Tekrar tarama yapılmadan önce gereksinimleri karşılayın.

Doğal Grafit Negatif Elektrot Malzemelerinin Üretim Süreci

- Grafit Cevheri Madenciliği ve Flotasyon Sınıflandırması:

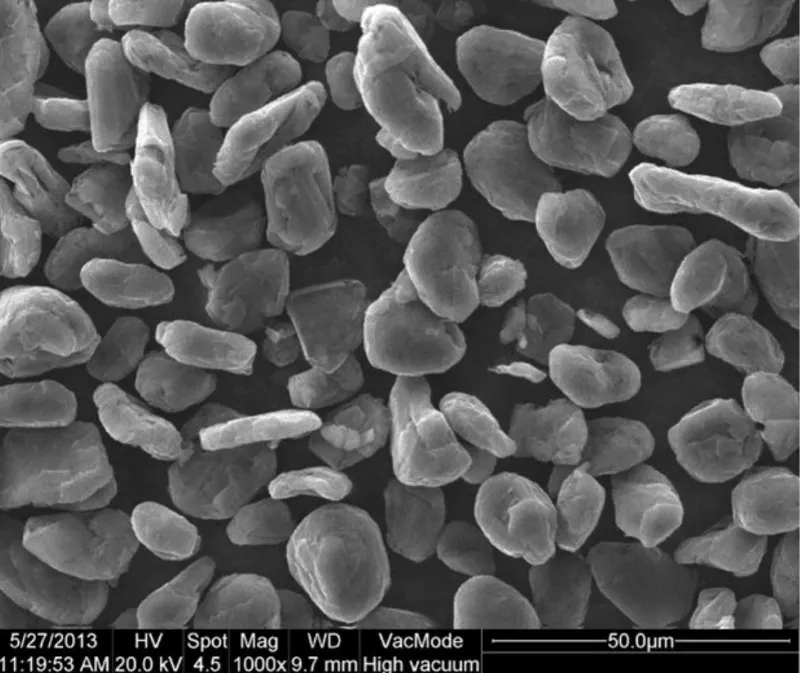

Grafit cevheri, doğal grafit yataklarından çıkarılır. Cevher daha sonra flotasyon ve diğer yöntemlerle işlenerek safsızlıklar giderilir. Bu işlem, belirli parçacık boyutuna ve saflığa sahip grafit parçacıklarının elde edilmesiyle sonuçlanır. - Sferonizasyon:

Doğal grafit parçacıkları, küreselleştirme için hava darbesi veya öğütme yöntemleri kullanılarak işlenir. Bu, grafit parçacıklarının şeklini daha homojen hale getirerek, hacim yoğunluklarını ve hız performanslarını iyileştirir. - Arıtma ve Kurutma:

Küresel grafit parçacıkları kimyasal Kirleticileri ve zararlı elementleri gidermek için saflaştırma işlemi uygulanır. Daha sonra parçacıklar kurutularak nemden arındırılır. - Yüzey Modifikasyonu:

Grafit parçacıklarının yüzeyini değiştirmek için kimyasal veya fiziksel yöntemler kullanılır. Bunlar şunları içerebilir: kaplama Elektrokimyasal performanslarını iyileştirmek için iletken malzemeler veya yüzey işlemleriyle. - Karıştırma ve Eleme:

Yüzeyi modifiye edilmiş grafit parçacıkları, iletken maddeler ve bağlayıcılar gibi diğer katkı maddeleriyle karıştırılır. Karışım daha sonra safsızlıkları ve standart altı parçacıkları gidermek için elenir. - Manyetik Çıkarma ve Paketleme:

Elenmiş grafit parçacıkları, manyetik malzemeleri ortadan kaldırmak için manyetik uzaklaştırma işleminden geçirilir. Daha sonra malzemeler paketlenerek nihai doğal grafit negatif elektrot ürünü üretilir.

Silisyum Bazlı Negatif Elektrot Malzemelerinin Üretim Süreci

Karbon Kaplamalı Silisyum Dioksiti Örnek Olarak Kullanalım:

- Silisyum Kaynak Hazırlığı:

Silisyum nanopartiküller veya ince filmler, kimyasal buhar biriktirme (CVD) veya fiziksel buhar biriktirme (PVD) gibi yöntemler kullanılarak hazırlanır. - Silisyum Dioksit Sentezi:

Silisyum kaynak malzemesi, belirli koşullar altında bir oksitleyici madde ile reaksiyona girerek silisyum dioksit (SiO) oluşturur. - Karbon Kaplama:

Silisyum dioksitin yüzeyine, kimyasal buhar biriktirme, fiziksel buhar biriktirme veya sol-jel yöntemi gibi yöntemler kullanılarak bir karbon tabakası kaplanır. Bu, karbon kaplı silisyum dioksit kompozit malzemeyi oluşturur. - Tedavi sonrası:

Karbon kaplamalı silisyum dioksit kompozit malzeme, kırma, derecelendirme ve kurutma gibi son işlem süreçlerinden geçirilir. Sonuç, homojen parçacık boyutuna ve istikrarlı performansa sahip silisyum bazlı negatif elektrot malzemesidir.

Epik Toz

Epic Powder, ultra ince toz endüstrisinde 20+ yıllık iş deneyimi. Ultra ince tozun gelecekteki gelişimini aktif olarak teşvik edin, ultra ince tozun ezilmesi, öğütülmesi, sınıflandırılması ve modifikasyon sürecine odaklanın. Ücretsiz danışmanlık ve özelleştirilmiş çözümler için bizimle iletişime geçin! Uzman ekibimiz, toz işleme değerinizin en üst düzeye çıkarılması için yüksek kaliteli ürünler ve hizmetler sunmaya kendini adamıştır. Epic Powder—Güvenilir Toz İşleme Uzmanınız!