シリコン-カーボン(Si-C)アノード材料 次世代の高エネルギー密度リチウムイオン電池の中核技術の一つとされています。従来のグラファイト負極の理論的な比容量がわずか372mAh/gという固有の限界を克服し、電池のエネルギー密度を大幅に向上させるように設計されています。.

I. なぜシリコンを選ぶのか?なぜ複合材料でなければならないのか?

シリコンの優れた利点

- 超高理論容量

純粋なシリコンの理論上の比容量は約 4200 mAh/g で、グラファイトの 10 倍以上です。. - 適切なリチウム挿入電位

グラファイトよりわずかに高いため、安全性が向上し、リチウムめっきのリスクが軽減されます。. - 豊富な資源と環境への配慮

シリコンは広く入手可能であり、環境にも優しい。.

シリコンの重大な欠点(「アキレス腱」)

- 重度の粒子 粉砕

サイクリング中の機械的破損により、電気的接触が失われ、集電装置から外れてしまいます。. - 不安定な固体電解質界面(SEI)

SEI 層の継続的な破裂と再生により電解質とリチウムが消費され、クーロン効率が低下し、容量が急速に低下します。. - 極端なボリューム拡大

シリコンは、 300% ボリューム拡張 リチウム化中に次のような現象が発生します:- 構造崩壊

- 電極の割れ

- 電子伝導性の喪失

- 固有の電気伝導性が低い

グラファイトに比べて大幅に劣ります。.

「炭素」の役割“

- 機械的緩衝マトリックス

柔軟な炭素材料(アモルファスカーボン、グラファイト、グラフェンなど)はシリコンの体積変化に対応し、構造的な破損を防ぎます。. - 導電性ネットワークの形成

カーボンは複合材料全体の電気伝導性を大幅に向上させます。. - SEI安定化

より安定した SEI がカーボン表面に形成され、シリコンと電解質間の過度な直接接触が制限されます。.

したがって、シリコン-カーボン複合設計は、超高容量と長いサイクル寿命を両立させる不可欠な技術的道筋です。.

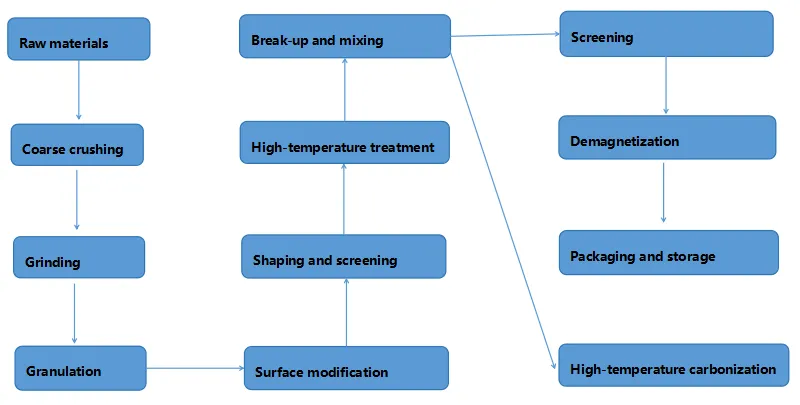

主流のシリコン-カーボン複合プロセスルート

中心となるコンセプトは、サイクリング中の機械的ストレスを軽減するために、ナノスケールでシリコン-カーボン構造を設計することです。.

コアシェル(コーティング)構造

コンセプト:

シリコン粒子は均一な炭素シェルでカプセル化されています。.

プロセス:

ナノシリコンまたは酸化シリコン粒子は、 化学薬品 蒸着(CVD)、ポリマー熱分解、または液相 コーティング.

特徴:

- カーボンシェルは連続的な電子伝導経路を提供する

- シリコンの外向きの体積膨張を抑制

- シリコンを電解質の直接攻撃から隔離する

- サイクリング安定性とクーロン効率を向上

- カーボンの厚さを正確に制御することが重要です

埋め込み/分散構造

コンセプト:

シリコンナノ粒子は、パンに埋め込まれたレーズンのように、連続した炭素マトリックス内に均一に分散されています。“

プロセス:

ナノシリコン(<100 nm)を炭素前駆体(樹脂、ピッチなど)と混合し、炭化させて複合マトリックスを形成します。.

特徴:

- 炭素マトリックスは連続的な応力吸収相として機能する

- シリコンの凝集を防ぐ

- 電極の機械的完全性を向上させる

- 中程度の容量で長期的なサイクリング性能が向上しました

- 比較的拡張性が高く、費用対効果が高い

多孔質/フレームワーク構造

コンセプト:

剛性多孔質炭素フレームワークは、シリコンの膨張に対応するための内部空隙スペースを提供します。.

プロセス:

まず多孔質炭素材料(カーボンナノチューブ、グラフェンエアロゲル、活性炭)を準備し、次にシリコンの堆積または浸透(CVD など)を行います。.

特徴:

- 大きな内部空隙容積が膨張を効果的に緩和します

- 堅牢な構造安定性

- 優れたリチウムイオンおよび電子輸送経路

- 高レート能力

- 複雑な製造と高コスト

結合型構造(酸化ケイ素–炭素、SiOₓ–C)

(現在最も工業化されたルート)

コンセプト:

一酸化ケイ素 (SiOₓ) は、リチウム化中に自己緩衝複合体を形成します。.

材料特性:

リチウム化により、SiOₓ が形成されます。

- 活性シリコンナノドメイン

- 内部緩衝材として機能する不活性リチウムシリケート/リチウム酸化物相

プロセス:

SiOₓ粒子を炭素源(ピッチ、樹脂)と混合し、造粒、炭化して炭素結合・コーティングされた二次粒子を形成します。.

特徴:

- 純粋なシリコンに比べて優れたサイクリング安定性

- 最初のサイクルのクーロン効率が低い(事前リチウム化が必要)

- 優れた構造的完全性

- 高級パワーバッテリー(例:テスラ4680セル)に広く採用されています

- 現在最も成熟した商用シリコンベースの陽極技術

主要な調製技術

化学蒸着法(CVD)

用途:

- シリコン粒子への炭素コーティング

- 多孔質炭素フレームワーク内のシリコン堆積

主なコントロール:

- 温度

- 炭素源ガス流量(メタン、エチレン等)

- 堆積時間

- 炭素層の厚さと黒鉛化度

高エネルギー機械 ボールミル

用途:

- ミクロンスケールのシリコンとグラファイトまたは カーボンブラック

- 予備的な粒子精製と複合材料の形成

主なコントロール:

- 粉砕時間と強度

- 雰囲気制御

- 汚染と過度な非晶質化の防止

噴霧乾燥と熱分解

用途:

- 均一なシリコン-炭素二次微粒子の形成

プロセス:

シリコンナノ粒子と炭素前駆体(スクロース、ポリマーなど)を噴霧乾燥し、その後炭化します。.

主なコントロール:

- 前駆体の選択

- 液滴サイズ

- 熱分解条件

プレリチウム化技術(重要なサポートプロセス)

目的:

初期の SEI 形成中の不可逆的なリチウム損失を補い、最初のサイクルのクーロン効率を向上させます。.

方法:

- 直接陽極前リチウム化(リチウム箔接触、安定化リチウム金属粉末 - SLMP)

- 正極リチウム補償(リチウムを多く含む添加剤)

重要性:

事前リチウム化は、シリコン-カーボンアノードの商業的実現可能性を左右する決定的な要因です。.

技術的課題と開発動向

現在の課題

- 高コスト

ナノシリコン、SiOₓ 合成、複雑な複合プロセスにより生産コストが増加します。. - 初回サイクル効率とサイクル寿命のトレードオフ

- 体積エネルギー密度の限界

低いタップ密度と拡張調整により、実際の容積増加が減少します。. - 電解質適合性

堅牢な SEI 層を形成するには、特殊な電解質添加剤が必要です。.

今後の開発動向

- 高度な材料設計

微細構造の最適化から原子・分子レベルの制御への移行。. - プロセス革新とコスト削減

スケーラブルで低コストのナノシリコンおよび複合技術の開発。. - フルセルシステム統合

高ニッケルカソード、先進電解質、固体電池の共同開発。. - シリコン含有量の増加

サイクル安定性を維持しながら、5~10% から 20% を超えるシリコンに向かって徐々に増加します。.

結論

シリコン-カーボンアノード技術の核心は、「ナノ構造化+複合化+構造工学」にあります。“

シリコンの超高容量とカーボンの緩衝機能および導電機能を巧みに組み合わせることで、シリコンの固有の欠点を抑制しながらシリコンの利点を活用することが可能になります。.

現在、SiOₓ-C複合材料は大規模な商業化を達成しており、ナノシリコン-カーボン複合材料は、さらに高エネルギー密度のリチウムイオン電池の将来的な方向性を示しています。プロセス技術が成熟し、コストが継続的に低下するにつれて、シリコン-カーボン負極は次世代の高性能電池の標準構成となることが期待されます。.

読んでいただきありがとうございます。この記事がお役に立てれば幸いです。ぜひ下のコメント欄にご意見をお寄せください。また、ご質問等ございましたら、Zeldaのオンラインカスタマーサポートまでお問い合わせください。

— 投稿者 エミリー・チェン