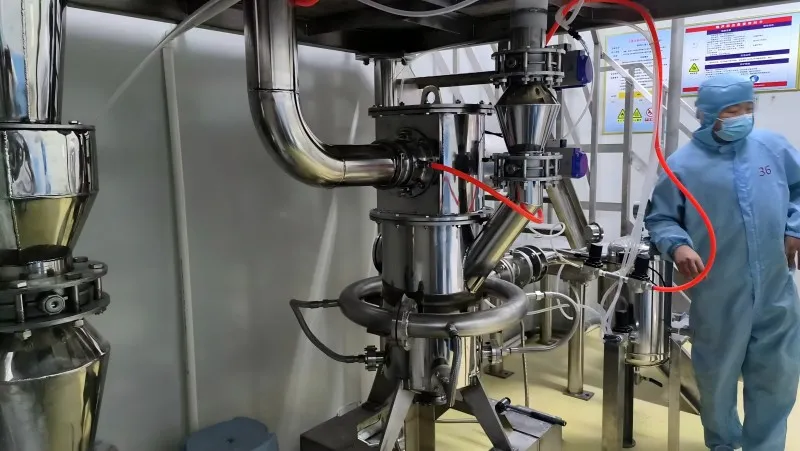

ジェットミル汚染物質を発生することなく材料を粉砕できることで知られています。粉砕後、高速圧縮空気の流れは減速し、体積が増加します。このプロセスにより熱が吸収され、材料が冷却されるため、超微粉砕に最適です。 ジェットミル 高速気流によって粒子が加速され、互いに衝突したり、対象物表面に衝突したりすることで粉砕効果が得られます。これらの粉砕機は、材料の純度維持が重要な用途でよく使用されます。これには、医薬品、食品添加物、高性能コーティングの製造が含まれます。

高速気流による粒子粉砕を促進するための重要な方法

で ジェットミル 操作では、高速気流で固体粒子を加速するために使用される主な方法が3つあります。

気流粒子加速ノズル:

気流と粒子が完全に混合されると、粒子の速度は気流とほぼ等しくなります。しかし、この方法はノズル壁の摩耗が著しく、実用化されることはほとんどありません。

インジェクター加速粒子:

この方法では、高速(超音速)の気流が混合管内の粒子と混合されます。これにより、粒子はさらに高速に加速されます。しかし、この方法は混合管の著しい摩耗を引き起こします。

自由気流加速粒子:

このアプローチでは、粒子は自由落下によって高速気流に突入します。高速気流のみがノズルを通過するため、摩耗は最小限に抑えられます。しかし、粒子の落下速度は遅いため、気流の中心(気流が最も速い場所)に到達して最高速度に達することが困難です。

効率性の向上とエネルギー消費量の削減

の効率 ジェットミル操作 主に流動層内の粒子の相対的な衝突速度と角度に依存します。エネルギー効率と性能を向上させるために、 ジェットミル次のような対策が考えられます。

- ノズル構造の最適化ノズルの形状と設計を改善することは、粒子の加速を強化し、エネルギー消費を削減する上で重要な役割を果たします。

- ノズル間隔を調整する: 適切なノズル間隔は、効果的な空気の流れを実現し、エネルギーの無駄を減らし、研削効率を向上させるために重要です。

- 研削キャビティ形状の改善粉砕キャビティの設計もジェットミルの全体的な効率に大きな影響を与えます。キャビティの形状を調整することで、気流経路と粒子衝突のダイナミクスを最適化できます。

- 研削キャビティ内の材料レベルを最適化粉砕キャビティ内の最適な材料レベルを決定することで、粒子が高速気流に効率的にさらされるようになります。同時に、エネルギー消費を最小限に抑えながら粉砕効果を最大化します。

追加の機能強化

効率をさらに高め、エネルギー消費を削減するには、次の方法を実施できます。

- 補助ノズルメインノズルの周囲に、均一に分散した複数の補助ノズルを設置します。これらの補助ノズルは、メインノズル付近の材料粒子を加速させ、メイン気流の中心へと導き、より高い衝突速度を生じさせます。

- 給餌ノズルの設計供給ノズルをメインノズルの中央に配置すると、流動化した粒子が引き込まれやすくなります。これらの粒子はメインの気流の中心へと導かれ、そこでより高い衝突速度を達成できます。

ノズル構造を改良することで、ジェットミルのエネルギー消費量を削減できます。粉砕キャビティの設計を最適化することも効果的です。補助ノズルと供給ノズルを戦略的に配置することで、さらに効率が向上します。これらの変更により、ジェットミルの粉砕効率が向上します。

エピックパウダー

Epic Powder は、超微粉業界で 20 年以上の業務経験があります。超微粉の粉砕、研磨、分類、改質プロセスに重点を置き、超微粉の将来の開発を積極的に推進しています。無料の相談やカスタマイズされたソリューションについては、お問い合わせください。当社の専門家チームは、高品質の製品とサービスを提供して、お客様の粉体処理の価値を最大限に高めることに専念しています。Epic Powder は、信頼できる粉体処理の専門家です。