炭化ケイ素 SiCは魅力的な化合物です。半導体産業や先進セラミック製品に使用されています。そのため、両者は同じ材料だと誤解されることが多く、混乱を招くことがあります。しかし、そうではありません。炭化ケイ素は、硬くて耐摩耗性に優れた先進セラミックであると同時に、高効率で省エネな半導体でもあります。どちらの形態も、同じ特性を持っていますが、 化学薬品 組成が異なるものの、産業分野では全く異なる役割を果たしています。セラミック炭化ケイ素と半導体炭化ケイ素は、結晶構造、製造プロセス、性能特性、用途において大きく異なります。

原材料の純度要件

セラミックグレードの炭化ケイ素(SiC)の純度要件は比較的低く、一般的な工業用グレード製品では90%から98%の範囲です。高性能構造用セラミックスでは、98%から99.5%の純度が求められる場合があります。例えば、反応焼結SiCでは、遊離シリコン含有量を低く抑える必要があります。これにより、少量の不純物が許容されます。場合によっては、アルミナ(Al₂O₃)やイットリア(Y₂O₃)などの焼結助剤が添加されます。これらの添加剤は焼結性能を向上させ、焼結温度を下げ、最終製品の密度を高めるのに役立ちます。

半導体グレードのシリコンカーバイドには極めて高い純度が求められます。基板レベルの単結晶SiCは、純度99.9999%(6N)以上でなければなりません。一部のハイエンドアプリケーションでは、純度7N(99.99999%)が求められます。不純物濃度、特にホウ素(B)、アルミニウム(Al)、バナジウム(V)は、10¹⁶ atoms/cm³未満に抑える必要があります。鉄(Fe)やホウ素(B)などの不純物は、微量であっても電気特性に深刻な影響を与える可能性があります。これは、キャリア散乱、破壊強度の低下、そしてデバイスの性能と信頼性の低下につながります。

結晶構造と品質

セラミックグレードの炭化ケイ素は、一般的に多結晶粉末または焼結体として存在します。これらは、ランダムに配列した小さなSiC結晶で構成されています。結晶構造には、α-SiCやβ-SiCなど、複数の結晶型が含まれます。単一の結晶型に厳密に限定されるわけではありません。材料の密度と均一性が重視されます。内部構造には粒界と小さな気孔が含まれます。アルミナやイットリアなどの焼結助剤が含まれる場合もあります。

半導体グレードのシリコンカーバイドは、単結晶基板またはエピタキシャル層でなければなりません。結晶構造は高度に整列しており、特定の結晶タイプを制御する必要があります。4H-SiCや6H-SiCなどの高精度結晶成長技術が用いられます。電子移動度やバンドギャップなどの電気特性は、結晶タイプに非常に敏感です。4H-SiC結晶タイプは、高いキャリア移動度と破壊強度を備え、パワーデバイスに適しています。

準備プロセス

セラミックグレードの炭化ケイ素の製造工程は比較的単純で、 粉末調製成形、焼結という工程を経る。この工程は「レンガ焼き」に似ている。工業用SiC粉末(通常はミクロンサイズ)をバインダーと混合する。この混合物をプレス成形し、高温(1600℃~2200℃)で焼結する。これにより粒子間の拡散が促進され、材料の密度が高まる。通常、90%以上の密度があれば十分である。この工程では、精密な結晶成長制御は不要であり、成形と焼結の安定性と一貫性に重点が置かれている。この柔軟性により、複雑な形状の部品の製造が可能となる。原材料の純度要件は比較的低く抑えられる。

半導体グレードの炭化ケイ素の製造プロセスははるかに複雑で、次のような工程が含まれます。 高純度粉末製剤単結晶基板の成長、エピタキシャル層の堆積、そしてデバイス製造。単結晶基板は通常、物理気相輸送(PVT)法を用いて成長させます。この方法では、高温(2200℃~2400℃)と高真空条件が求められます。結晶の完全性を確保するには、温度勾配(±1℃)と圧力の精密な制御が求められます。その後、化学気相堆積(CVD)法を用いてエピタキシャル層を成長させます。このプロセスは、クラス10クリーンルームなどの超クリーンな環境で行わなければなりません。材料の性能を維持するために、汚染を防ぐ必要があります。このプロセスは非常に高精度です。厳格な原材料純度(>99.9999%)と装置基準が求められます。

コストの違いと市場の焦点

セラミックグレードの炭化ケイ素は安価です。工業用グレードのSiC粉末を使用し、よりシンプルな製造プロセスで製造されます。1トンあたりの価格は通常数千元から数万元です。市場用途は幅広く、主に研磨材、耐火物、その他コスト重視の分野をターゲットとしています。

半導体グレードのシリコンカーバイドは非常に高価です。基板の準備工程が長く、欠陥管理が困難で、歩留まりも低いです。6インチ基板の価格は数千ドルにもなります。市場はハイエンドの電子分野に集中しており、これにはパワー半導体デバイスやRF部品が含まれます。電気自動車や5G通信などの産業の急速な成長に伴い、市場の需要は急速に増加しています。

応用分野

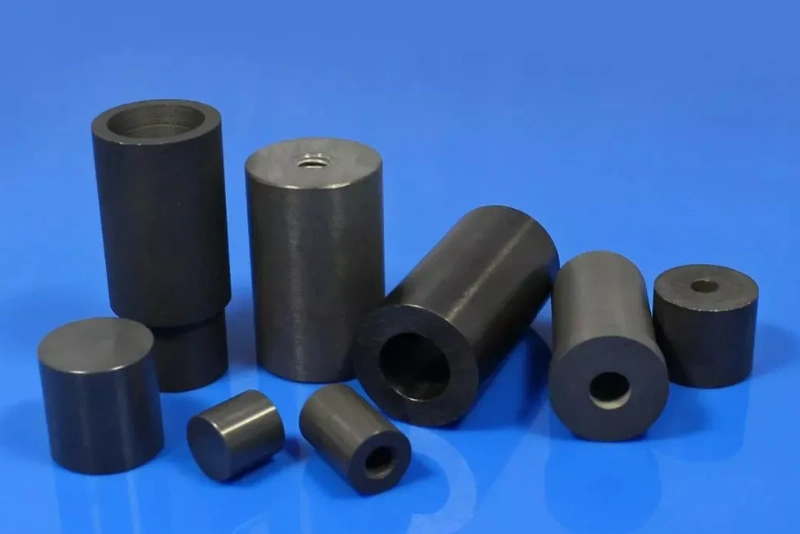

セラミックグレードの炭化ケイ素は「産業のタフガイ」です。主に構造材料として使用され、高硬度、耐摩耗性などの優れた機械的特性を備えています。また、耐高温性、耐酸化性などの優れた熱的特性も備えています。研磨材(研削砥石、サンドペーパー)、耐火物(炉内張り)、耐摩耗・耐腐食部品(ポンプ本体、配管内張り)など、幅広い用途で使用されています。

半導体グレードの炭化ケイ素(SiC)は、「電子のエリート」です。ワイドバンドギャップ半導体としての特性を活かし、電子機器に独自の利点をもたらします。電気自動車用インバータや電力網用コンバータなどのパワーデバイスでは、電力変換効率を向上させ、エネルギー損失を低減します。5G基地局やレーダーなどのRFデバイスでは、半導体SiCが動作周波数と信号伝送能力を向上させます。また、青色LED基板などの光電子デバイスにも使用され、明るい青色光源の実現に貢献しています。

| 寸法 | セラミック用炭化ケイ素 | 半導体用シリコンカーバイド |

| 結晶構造 | 多結晶、様々な結晶形態 | 単結晶、厳格な結晶形態スクリーニング |

| 準備の焦点 | 緻密化と形状制御 | 結晶品質と電気性能管理 |

| パフォーマンス優先 | 機械的強度、耐腐食性、熱安定性 | 電気特性(バンドギャップ幅、破壊電界など) |

| アプリケーションシナリオ | 構造部品、耐摩耗部品、耐熱部品 | 高出力デバイス、高周波デバイス、光電子デバイス |

| コスト主導 | プロセスの柔軟性、原材料コスト | 結晶成長速度、装置の精度、原料の純度 |

エピックパウダー

結論として、Epic Powderはセラミックグレードおよび半導体グレードのシリコンカーバイド生産の発展において重要な役割を果たしています。ボールミル、ジェットミル、分級機といった最先端の粉砕装置を提供することで、Epic Powderは原材料が様々な用途における厳格な純度、構造、性能要件を満たすことを保証します。当社のカスタマイズされたソリューションは、セラミックから半導体に至るまで、あらゆる産業をサポートし、材料処理における最高水準を実現し、様々な分野における技術進歩を促進しています。