Lithium-Ionen-Batterien sind die Kerntechnologie für Energiespeicher in modernen elektronischen Geräten und Elektrofahrzeugen. Leistungsoptimierung stand schon immer im Fokus. Bei der Batterieentwicklung Partikelgröße von Graphit-negative Elektrode ist typischerweise viel größer als die von positiven Materialien (z. B. Lithiumeisenphosphat, ternäre Materialien, Lithium-Kobaltoxid). Dieser Unterschied in der Partikelgröße ist auf Faktoren wie Materialeigenschaften, elektrochemische Anforderungen, Herstellungsverfahren und Leistungsoptimierungsziele zurückzuführen. Dieser Artikel untersucht die Gründe für diesen Größenunterschied und fasst seine Auswirkungen auf die Batterieleistung zusammen.

Unterschiede in Materialeigenschaften und elektrochemischen Anforderungen

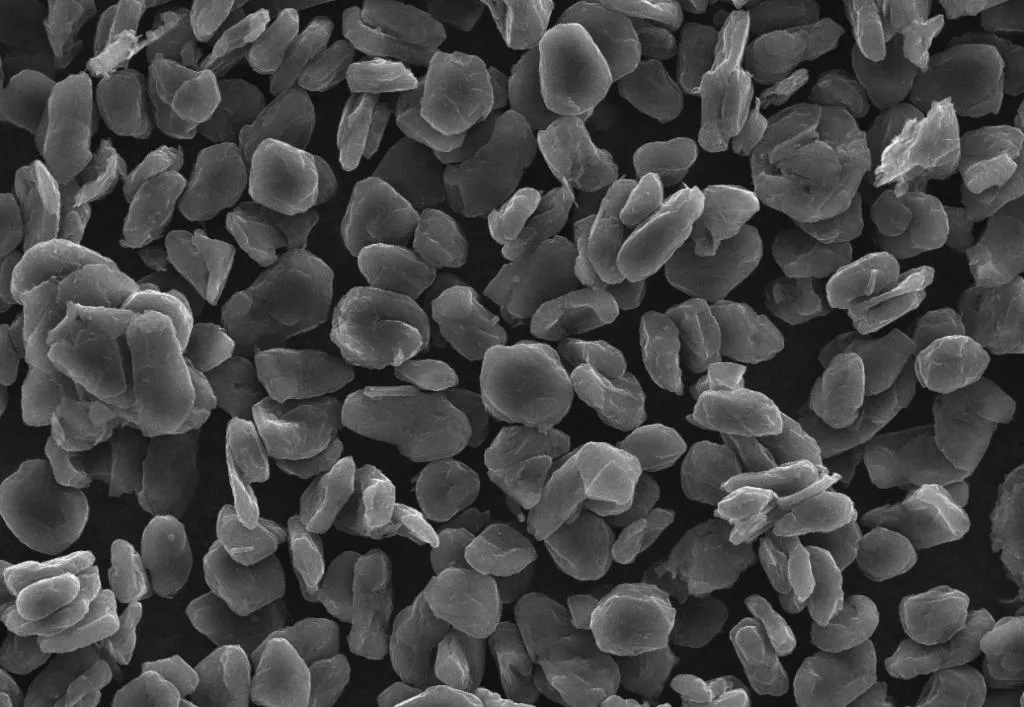

Eigenschaften positiver Materialien und Anforderungen an die Partikelgröße

Kathodenmaterialien umfassen Lithium-Kobaltoxid (LiCoO₂), Lithiumeisenphosphat (LiFePO₄), ternäre Materialien (z. B. LiNiₓCoᵧMn₁₋ₓ₋ᵧO₂). Diese Materialien haben aus folgenden Gründen kleinere Partikelgrößen:

- Schlechte Leitfähigkeit: Materialien wie Lithiumeisenphosphat haben eine geringe Leitfähigkeit. Kleinere Partikel verkürzen die Diffusionswege der Lithiumionen und verbessern die Ratenleistung.

- Optimierung der spezifischen Oberfläche: Kleinere Partikel vergrößern die Oberfläche und erleichtern so die Einlagerung und Extraktion von Lithiumionen. Sie können jedoch agglomerieren. Lithiumeisenphosphat neigt zur Agglomeration, daher muss die Partikelgröße kontrolliert werden.

- Kleine Volumenänderung: Die Volumenänderung während des Ladens/Entladens in Kathodenmaterialien ist gering (ca. 6,5% für Lithiumeisenphosphat). Dies ermöglicht kleinere Partikel zur Leistungsoptimierung.

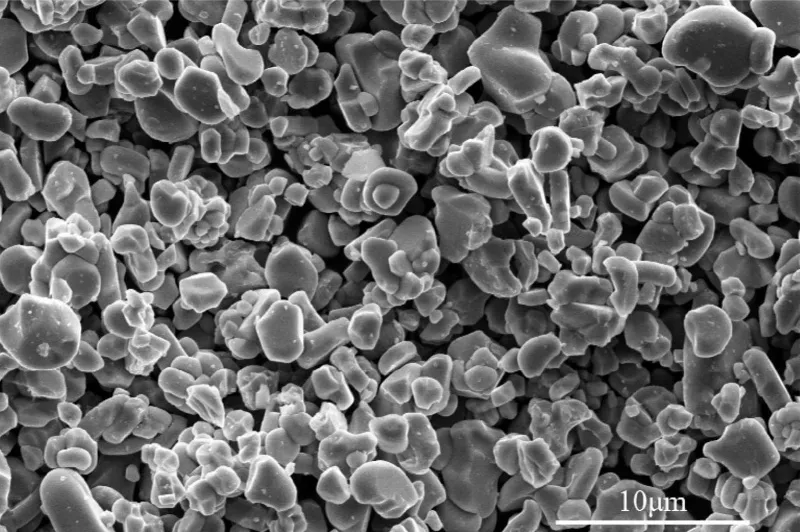

Eigenschaften von Graphit Negative Elektrode und Partikelgrößenanforderungen

Graphit-Negativelektrodenmaterialien (einschließlich natürlicher, synthetischer Graphit- und Silizium-basierter Anoden) weisen typischerweise größere Partikelgrößen auf. Die Gründe dafür sind:

- Hervorragende Leitfähigkeit: Graphit hat eine gute Leitfähigkeit. Größere Partikel reduzieren Nebenreaktionen mit dem Elektrolyten und minimieren den irreversiblen Kapazitätsverlust im ersten Zyklus.

- Puffern von Volumenänderungen: Graphit dehnt sich beim Laden/Entladen um 10–15 TP3T aus, während sich Anoden auf Siliziumbasis um bis zu 300 TP3T ausdehnen. Größere Partikel puffern Spannungen, reduzieren Rissbildung und verlängern die Lebensdauer.

- Strukturelle Stabilität: Die Schichtstruktur von Graphit ist bei größeren Partikeln stabiler und verhindert eine Fragmentierung durch Ausdehnung.

Volumenänderungen und strukturelle Stabilität

Volumenänderungen beim Laden und Entladen

- Nnegative Elektrodenvolumenänderung: Graphit dehnt sich um 10–15 TP3T aus, Silizium um 300 TP3T. Größere Partikel puffern diese Spannung, reduzieren Rissbildung und verlängern die Lebensdauer.

- Volumenänderung der positiven Elektrode: Kathodenmaterialien (wie Lithiumeisenphosphat) weisen eine geringe Volumenänderung auf (ca. 6,5%). Kleinere Partikel optimieren die Leistung.

Anforderungen an die Strukturstabilität

- Anode: Größere Partikel reduzieren die Grenzflächenspannung und verhindern so Partikelrisse oder einen Bruch der SEI-Membran.

- Kathode: Kleinere Partikel erhöhen die Strukturdichte und verbessern die Diffusionseffizienz der Lithiumionen.

Herstellungsverfahren und Schlammstabilität

Schlammaufbereitung und Beschichtungsprozess

Kathodenschlamm:

- Erfordert eine hohe Dispergierbarkeit für eine gleichmäßige Beschichtung. Kleinere Partikel lassen sich leichter gleichmäßig mischen. Die Partikelgröße (z. B. 5–15 μm) muss kontrolliert werden, um eine Agglomeration zu verhindern.

- Herausforderung: Kleinere Partikel haben eine niedrige Viskosität und neigen dazu, sich während der Beschichtung abzulagern. Verdickungsmittel (z. B. CMC) verhindern das Absetzen.

Anodenschlamm:

- Benötigt größere Partikel (10–20 μm), um Ablagerungen zu reduzieren und die Stabilität der Aufschlämmung zu verbessern. Dies vermeidet Kratzer oder Brüche während der Beschichtung.

- Vorteil: Eine breite Partikelgrößenverteilung (z. B. 10–20 μm) hilft kleineren Partikeln, Lücken zwischen größeren zu füllen, wodurch die Elektrodendichte und die volumetrische Energiedichte verbessert werden.

Industriestandards und Anwendungsszenarien

Für Batterietypen gelten unterschiedliche Anforderungen an die Partikelgröße:

- Lithium-Kobaltoxid-Batterie: Kathode 5–15 μm, Anode 10–20 μm.

- Lithium-Eisenphosphat-Batterie: Kathode im Nanomaßstab (0,1–1 μm), Anode 10–20 μm (Nanogröße für verbesserte Leitfähigkeit).

- Ternäre Batterie: Kathode 5–15 μm, Anode 10–20 μm (Ausgleich zwischen Energiedichte und Sicherheit).

Umfassende Zusammenfassung der Gründe

Optimierung der elektrochemischen Leistung

- Kathode: Kleinere Partikel verbessern die Geschwindigkeit und Kapazität.

- Anode: Größere Partikel reduzieren Nebenreaktionen und verbessern die Effizienz im ersten Zyklus.

Strukturelle Stabilität

- Anode: Größere Partikel reduzieren die Spannung beim Laden/Entladen und verbessern die Stabilität.

- Kathode: Kleinere Partikel verbessern die Diffusionseffizienz von Lithiumionen und optimieren die elektrochemische Leistung.

Anpassung des Herstellungsprozesses

- Kathodenschlamm: Erfordert eine hohe Dispergierbarkeit, daher funktionieren kleinere Partikel am besten.

- Anodenschlamm: Benötigt eine hohe Stabilität, daher sind größere Partikel besser geeignet.

Überprüfung von Industriestandards

Industriestandards (z. B. Lithium-Kobaltoxid, ternäre Batterien) geben Partikelgrößen vor, um Leistung und Sicherheit in Einklang zu bringen.

Episches Pulver

Die größere Partikelgröße der Graphit-Negativelektrode im Vergleich zu Kathodenmaterialien in Lithium-Ionen-Batterien ist das Ergebnis mehrerer Faktoren. Dazu gehören Materialeigenschaften (Leitfähigkeit, Volumenänderungen), elektrochemische Anforderungen (Ratenleistung, Zykluslebensdauer), Herstellungsverfahren (Aufschlämmungsstabilität, Beschichtungsgleichmäßigkeit) und Ziele der Leistungsoptimierung. Mit den fortschrittlichen Mahl- und Klassifizierungstechnologien von Epic Powder können diese Materialeigenschaften präzise gesteuert und so die Batterieleistung verbessert werden. Die maßgeschneiderten Lösungen von Epic Powder zur Partikelgrößenoptimierung gewährleisten optimale Effizienz und Stabilität sowohl der Anoden- als auch der Kathodenmaterialien. Dieses Design, gepaart mit der hochmodernen Ausrüstung von Epic Powder, ist der Schlüssel zur Optimierung von Energiedichte, Zyklusstabilität und Sicherheit und stellt einen entscheidenden Faktor für die Weiterentwicklung der Lithium-Ionen-Batterietechnologie dar.