Warum Biomasse als Ausgangsmaterial wählen?

Der Übergang zu porösem Kohlenstoff aus Biomasse stellt eine entscheidende Weiterentwicklung in der Materialwissenschaft dar und führt weg von nicht erneuerbaren fossilen Rohstoffen wie Kohle und Pech. Durch die Nutzung erneuerbarer organischer Stoffe erzielen Hersteller einen doppelten Vorteil: überlegene elektrochemische Leistung und eine deutlich reduzierte CO₂-Bilanz. Bei EPIC Pulvermaschinen, Wir bieten die Präzisionsmahllösungen, die notwendig sind, um diese organischen Rohmaterialien in Hochleistungskohlenstoffpulver umzuwandeln.

Rohstoffvielfalt

Die Natur liefert einen unerschöpflichen Vorrat an Vorprodukten. Wir sehen erfolgreiche industrielle Anwendungen, die eine breite Palette landwirtschaftlicher Nebenprodukte nutzen, darunter Kokosnussschalen, Reishülsen, Sägemehl und Kaffeesatz.

Diese Vielfalt erfordert vielseitige Verarbeitungsanlagen. Im Gegensatz zu einheitlichen synthetischen Polymeren variiert Biomasse erheblich in Dichte, Feuchtigkeit und Fasergehalt. Luftklassierer Mühlen und Prallmühlen sind so konstruiert, dass sie diese Schwankungen bewältigen und so unabhängig von der Rohstoffquelle gleichbleibende Rohstoffe gewährleisten.

- Harte Schalen (Kokosnuss/Walnuss): Um dichte Ligninstrukturen aufzubrechen, sind hohe Aufprallkräfte erforderlich.

- Faserige Stängel (Stroh/Hanf): Für eine effiziente Fasertrennung ist eine Scherwirkung erforderlich.

- Weiche Rückstände (Kaffeesatz): Eine präzise Luftstromsteuerung ist erforderlich, um ein Verklumpen zu verhindern.

Kosteneffizienz durch Abfallverwertung

Die wirtschaftlichen Argumente für Biomassekohlenstoff sind unbestreitbar. Durch die Anwendung einer Strategie zur Wertstoffverwertung – der Umwandlung von landwirtschaftlichen Abfällen in Wertstoffe – vermeiden die Erzeuger die hohen Beschaffungskosten, die mit Petrolkoks oder Kunstharzen verbunden sind.

Die Einsparungen beim Rohmaterial sind jedoch nur die halbe Miete. Die Verarbeitungseffizienz bestimmt die endgültige Gewinnspanne. Die Mahlanlagen von EPIC sind auf einen geringen spezifischen Energieverbrauch ausgelegt, sodass die niedrigen Rohmaterialkosten nicht durch hohe Stromrechnungen während des Mahlvorgangs zunichtegemacht werden.

| Kostenfaktor | Traditionelle Kohlenstoffquelle | Biomassevorstufe | EPIC Advantage |

|---|---|---|---|

| Rohstoff | Hoch (Kohle/Pech) | Gering/Vernachlässigbar (Abfall) | N / A |

| Verarbeitungsenergie | Standard | Standard | Optimiert (niedriger kWh/Tonne-Wert) |

| Skalierbarkeit | Linear | Hoch | Industrielle Skalierung |

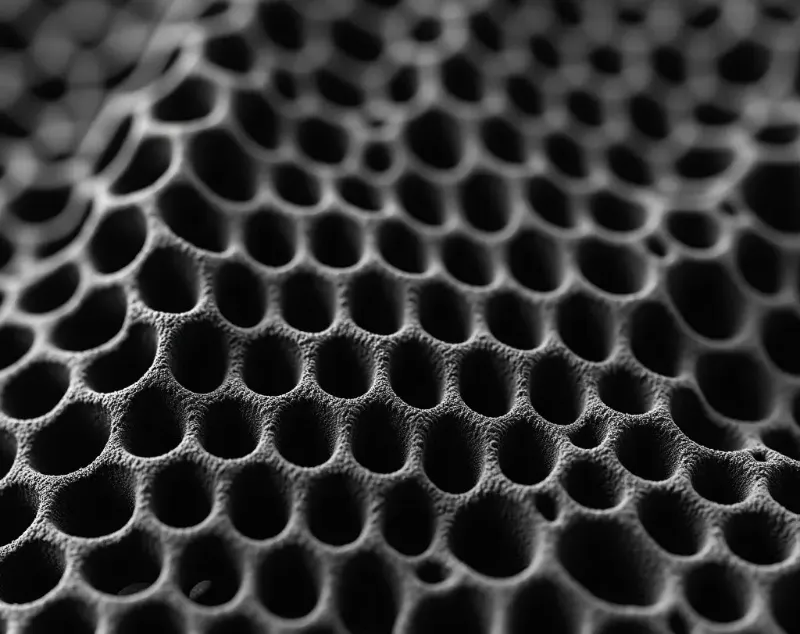

Inhärente Porenstrukturen

Der deutlichste technische Vorteil von Biomasse liegt in ihrer natürlichen zellulären oder faserigen Mikrostruktur. Diese biologischen Strukturen bilden ein bereits vorhandenes Netzwerk von Kanälen, das den Ionentransport und die Adsorption erleichtert.

Die Erhaltung dieser Struktur während der Zerkleinerung ist entscheidend. Aggressives, unraffiniertes Mahlen kann diese Poren zerstören und die spezifische Oberfläche des Materials verringern. Die Wirbelschicht-Strahlmühlen von EPIC nutzen die Kollision von Partikeln anstelle von mechanischem Aufprall. Dieses Verfahren reduziert die Partikel schonend. Partikelgröße bis in den ultrafeinen Bereich (D50: 1-45μm) unter Beibehaltung der Integrität der inhärenten Porenstrukturen, wodurch die Komplexität und die Kosten nachfolgender Aktivierungsprozesse reduziert werden.

Wichtige Produktionsprozesse

Vorbehandlung: Reinigung, Trocknung und Vermahlung der Rohbiomasse

Der Weg von Abfall zu hochwertigem Material beginnt mit der Aufbereitung. Rohbiomasse ist oft voluminös und ungleichmäßig, da sie Feuchtigkeit und Verunreinigungen enthält, die die Weiterverarbeitung erschweren. Wir beginnen mit der gründlichen Reinigung und Trocknung des Ausgangsmaterials, um eine stabile Basis zu schaffen. Anschließend ist eine präzise Zerkleinerung entscheidend. Dabei setzen wir effiziente Mahlanlagen ein, wie beispielsweise unsere Stiftmühle MJP, Dadurch können wir faserige Materialien wie Kokosnussschalen oder Reishülsen zu einem gleichmäßigen Pulver vermahlen. Diese mechanische Verarbeitung gewährleistet einen gleichmäßigen Wärmeaustausch und gleichbleibende Reaktionsgeschwindigkeiten in den nachfolgenden Schritten.

Karbonisierung: Der Pyrolyseprozess und seine Rolle bei der Bildung des Kohlenstoffgerüsts

Sobald die Biomasse auf die richtige Größe gemahlen ist, wird sie karbonisiert. Dabei wird das Ausgangsmaterial in einer inerten Atmosphäre (typischerweise Stickstoff) auf Temperaturen zwischen 400 °C und 800 °C erhitzt. Durch diese Pyrolyse werden flüchtige organische Bestandteile entfernt, sodass ein stabiler, kohlenstoffreicher Koks zurückbleibt. Dieser Schritt ist grundlegend, da er das initiale Kohlenstoffgerüst bildet, das die strukturelle Integrität des Materials bestimmt.

Aktivierungsmethoden

Um die karbonisierte Holzkohle in hochfunktionalen, aus Biomasse gewonnenen porösen Kohlenstoff umzuwandeln, muss deren innere Porenstruktur entwickelt werden. Dies wird durch Aktivierung erreicht.

Physikalische Aktivierung: Verwendung von Dampf oder CO2

Die physikalische Aktivierung ist ein sauberes, ein- oder zweistufiges Verfahren, bei dem das karbonisierte Material oxidierenden Gasen wie Wasserdampf oder Kohlendioxid ($CO_2$) bei hohen Temperaturen (800–1000 °C) ausgesetzt wird. Durch diese kontrollierte Vergasung werden gezielt Kohlenstoffatome abgespalten, wodurch die Poren gereinigt und eine ausgeprägte mikroporöse Struktur ohne Einbringen von Fremdstoffen erzeugt wird. chemisch Agenten.

Chemische Aktivierung: Verwendung von Reagenzien wie KOH, ZnCl2 oder H3PO4

Für Anwendungen, die eine extrem hohe spezifische Oberfläche erfordern, ist die chemische Aktivierung das bevorzugte Verfahren. Wir imprägnieren die Vorstufe mit chemischen Reagenzien wie Kaliumhydroxid ($KOH$), Zinkchlorid ($ZnCl_2$) oder Phosphorsäure ($H_3PO_4$). Diese Reagenzien entwässern die Biomasse und verhindern die Teerbildung, wodurch selbst bei niedrigeren Temperaturen ein starres, hochporöses Netzwerk entsteht.

Waschen & Reinigen: Entfernen von Asche und restlichen Aktivatoren

Der letzte Schritt ist die Reinigung. Um sicherzustellen, dass das Material die strengen Anforderungen für Energiespeicherung oder Filtration erfüllt, müssen alle verbleibenden chemischen Rückstände und anorganische Asche entfernt werden. Dies geschieht typischerweise durch Säurewäsche und gründliches Spülen mit Wasser. Eine hohe Reinheit ist unerlässlich, insbesondere wenn das Material zusammen mit oder anstelle von Standard-Leitfähigkeitszusätzen wie … eingesetzt werden soll. Ruß in Batterieanoden.

Kernleistungsvorteile

Vergleicht man porösen Kohlenstoff aus Biomasse mit herkömmlichen kohlebasierten oder synthetischen Alternativen, so sind die Leistungskennzahlen beeindruckend. Für Branchen von der Energiespeicherung bis zum Umweltschutz bieten diese Materialien eine kostengünstige und umweltfreundliche Lösung ohne Kompromisse bei der technischen Leistungsfähigkeit. Hier erfahren Sie, warum dieses Material so herausragend ist.

Ultrahohe spezifische Oberfläche (SSA) von aus Biomasse gewonnenem porösem Kohlenstoff

Der Hauptvorteil von Biomassekohlenstoff liegt in seiner enormen Oberfläche. Durch geeignete Aktivierung lassen sich spezifische Oberflächen von über 2000 m²/g erreichen. Dies bietet eine maximale Anzahl aktiver Zentren für Adsorption oder chemische Reaktionen.

- Hohe Adsorptionskapazität: Ideal für Filtration und Gasspeicherung.

- Verbesserte Reaktionsfähigkeit: Mehr Oberflächenkontakt verbessert die katalytische Leistung.

- Materialeffizienz: Im Vergleich zu Kohlenstoffen niedrigerer Qualität wird weniger Material benötigt, um das gleiche Ergebnis zu erzielen.

Einstellbare Porengrößenverteilung

Biomasse besitzt von Natur aus eine hierarchische Struktur. Durch die Steuerung des Mahl- und Aktivierungsprozesses erhalten wir die Synergie zwischen Mikro-, Mesoporen und Makroporen. Diese hierarchische Porenstruktur ist entscheidend für den Ionentransport in Batterien und Superkondensatoren.

Aufschlüsselung der Porenfunktionalität:

| Porentyp | Größenbereich | Hauptfunktion |

|---|---|---|

| Mikroporen | < 2 nm | Große Oberfläche für Ladungsspeicherung/Adsorption. |

| Mesoporen | 2–50 nm | Wege mit niedrigem Widerstand für den Ionentransport. |

| Makroporen | > 50 nm | Ionenpufferreservoirs zur Verkürzung der Diffusionswege. |

Elektrische Leitfähigkeit und Stabilität

Für elektronische Anwendungen ist Stabilität unerlässlich. Biomassebasierter Kohlenstoff, insbesondere Hartkohlenstoff, weist nach Hochtemperaturbehandlung eine ausgezeichnete Strukturstabilität und Leitfähigkeit auf. Dies macht ihn zu einem vielversprechenden Kandidaten für Batterieanoden der nächsten Generation. Wir haben in diesem Bereich bereits bedeutende Erfolge erzielt, insbesondere dort, wo… Die Strahlmühlentechnologie ermöglicht die Herstellung ultrafeiner Hartkohlenstoff-Anodenmaterialien um strenge Leitfähigkeitsstandards zu erfüllen.

Natürliche Heteroatom-Dotierung

Einer der einzigartigen “kostenlosen” Vorteile der Nutzung von Biomasse ist das Vorhandensein natürlicher Heteroatome wie Stickstoff (N), Phosphor (P) und Schwefel (S). Im Gegensatz zu synthetischem Kohlenstoff, der eine aufwändige Nachbehandlung zur Dotierung erfordert, behält Biomasse diese Elemente in ihrer Kohlenstoffmatrix.

- Pseudokapazität: Heteroatome tragen zu zusätzlichen Energiespeichermechanismen bei.

- Benetzbarkeit: Verbessert die Wechselwirkung zwischen der Elektrodenoberfläche und den Elektrolyten.

- Kostenreduzierung: Dadurch entfällt die Notwendigkeit externer Dopingmittel während der Herstellung.

Um diese Leistungskennzahlen dauerhaft zu erreichen, ist eine präzise Partikelgrößenkontrolle während der Forschungs- und Entwicklungsphase erforderlich. Labormühlen werden häufig verwendet, um diese Eigenschaften zu testen und zu optimieren, bevor die industrielle Produktion aufgenommen wird.

Wichtigste Anwendungsbereiche

Energiespeicherung: Elektrodenmaterialien für Superkondensatoren, Li-Ionen- und Na-Ionen-Batterieanoden.

Im Energiesektor etabliert sich poröser Kohlenstoff aus Biomasse rasant als bevorzugtes Material für Energiespeicher der nächsten Generation. Wir sehen eine immense Nachfrage nach dieser nachhaltigen Alternative in der Produktion von Superkondensatoren und Anoden für Lithium-Ionen- (Li-Ionen) und Natrium-Ionen-Batterien (Na-Ionen). Entscheidend für den Erfolg dieser Anwendungen ist eine präzise Partikelgrößenverteilung, die eine hohe Leitfähigkeit und strukturelle Stabilität gewährleistet. Unsere Erfahrung mit spezifischen Anwendungen, wie beispielsweise dem [koreanischen Labor-Kohlenstoff], zeigt, dass… Strahlmühle Das Optimierungsprojekt](https://www.epicmilling.com/portfolios/korean-laboratory-porous-carbon-jet-mill-optimization-project/) zeigt, wie die Kontrolle des Mahlprozesses die elektrochemische Leistung des resultierenden Elektrodenmaterials direkt verbessert.

Umweltsanierung: Adsorption von Schwermetallen in Abwässern, Entfernung organischer Schadstoffe und Gasreinigung (CO2-Abscheidung).

Neben der Energiegewinnung ist dieses umweltfreundliche Material ein echter Gewinn für die Umweltsanierung. Seine extrem große spezifische Oberfläche macht es hochwirksam bei der Adsorption von Schwermetallen aus Industrieabwässern und der Entfernung komplexer organischer Schadstoffe. Auch im Bereich der Gasreinigung, insbesondere zur CO₂-Abscheidung, sehen wir ein deutliches Wachstum. Um die Adsorptionseffizienz zu maximieren, muss das Kohlenstoff-Ausgangsmaterial auf eine bestimmte Feinheit vermahlen werden, ohne dass seine innere Porenstruktur zerstört wird. Der Einsatz einer speziellen [Ultrafeinmühle](https://www.epicmilling.com/tag/ultra-fine-grinder/) gewährleistet, dass das Material seine hohe Reaktivität beibehält und gleichzeitig die für Filtrationssysteme erforderliche Partikelgröße erreicht.

Katalysatorträger: Ersatz teurer synthetischer Träger in industriellen chemischen Reaktionen.

In der industriellen Chemie werden für katalytische Reaktionen häufig teure synthetische Trägermaterialien benötigt. Biomassekohlenstoff bietet eine kostengünstige und umweltfreundliche Materialalternative, die keine Leistungseinbußen mit sich bringt. Seine natürliche Stabilität und hierarchische Porenstruktur ermöglichen die effektive Verankerung aktiver katalytischer Spezies. Durch den Einsatz von Biomasse-basierten Trägermaterialien können Hersteller die Betriebskosten deutlich senken und gleichzeitig eine hohe katalytische Aktivität in großtechnischen chemischen Prozessen gewährleisten.

Vorteile bei der Anwendung:

- Kostenreduzierung: Ersetzt teures Graphit oder synthetische Polymere.

- Nachhaltigkeit: Nutzt erneuerbare Abfallströme.

- Leistung: Eine große Oberfläche verbessert die Adsorption und Ladungsspeicherung.

Die Ergebnisse von 2-3 Trainingseinheiten

Wir haben aus erster Hand erfahren, wie die richtige Verarbeitungstechnik rohen Biomassekohlenstoff in hochwertige Funktionsmaterialien umwandelt. Unsere Ingenieurteams haben spezifische Herausforderungen in diesem Bereich gemeistert und Lösungen entwickelt, die strukturelle Integrität und Produktionseffizienz in Einklang bringen.

- Hocheffiziente Dispersion für Elektronik:

In einer kürzlich erfolgten Zusammenarbeit haben wir ein Dispersionslösung aus porösem Kohlenstoffstiftmahlwerk Für einen Kunden in Südkorea bestand die Herausforderung darin, agglomerierte Kohlenstoffpartikel aufzubrechen, ohne die empfindliche innere Porenstruktur zu zerstören. Durch den Einsatz unserer speziellen Stiftmühlentechnologie erreichten wir eine gleichmäßige Dispersion, die die hohe spezifische Oberfläche des Materials erhielt und somit optimale Leistung in leitfähigen Anwendungen gewährleistete. - Kontaminationsfreie Anodenmaterialverarbeitung:

Für Batterieanwendungen ist höchste Reinheit unerlässlich. Wir setzen häufig Wirbelschicht-Strahlmühlen mit verschleißfester Keramikauskleidung zur Verarbeitung von aus Biomasse gewonnenem Hartkohlenstoff ein. Diese Anlage garantiert absolute Metallfreiheit während des Feinmahlprozesses. Das Ergebnis ist ein hochreines Pulver mit enger Partikelgrößenverteilung (D50: 3–10 μm), das für die Stabilität und Sicherheit von Lithium-Ionen-Batterien essenziell ist. - Skalierbare Aktivkohleproduktion:

Wenn Kostenreduzierung bei großtechnischen Filtrationsmedien Priorität hat, erweisen sich unsere Luftklassierermühlen als äußerst zuverlässig. Diese Systeme ermöglichen die kontinuierliche Verarbeitung von Tonnen Aktivkohle pro Stunde. Durch die Integration präziser Klassierung unterstützen wir Hersteller dabei, die exakt benötigte Feinheit für Wasser- oder Luftfiltrationsprodukte zu erreichen und gleichzeitig den Energieverbrauch im Vergleich zu herkömmlichen Kugelmühlen deutlich zu senken.

Vielen Dank fürs Lesen. Ich hoffe, mein Artikel war hilfreich. Hinterlassen Sie gerne einen Kommentar. Bei weiteren Fragen können Sie sich auch an den Online-Kundendienst von Zelda wenden.

— Gepostet von Emily Chen