Im Lithium-Ionen-Akku In der Industrie sind die Feinstvermahlung und Klassifizierung von Kathoden- und Anodenmaterialien Schlüsselprozesse, die die Materialeigenschaften direkt bestimmen. Ob es sich um eine hochnickelhaltige Kathode (NCM/NCA) handelt, Lithiumeisenphosphat (LFP), künstlicher Graphit, Weichkohlenstoff oder Hartkohlenstoff – die Pulverqualität beeinflusst maßgeblich die Energiedichte, die Lade-/Entladefähigkeit und die Zyklenlebensdauer von Batterien. Mit der stetigen Verbesserung der Batterieleistung stehen Pulverisierungsanlagen vor neuen Herausforderungen: hohe Reinheit, hohe Reaktivität, hohe Härte und hohe Sicherheitsanforderungen. Herkömmliche metallausgekleidete Mühlen können diese Anforderungen nicht mehr erfüllen. Deshalb werden keramikausgekleidete Mühlen eingesetzt. Pulverisierungsanlagen hat sich zur gängigen Lösung für Hersteller neuer Energiematerialien entwickelt.

Dieser Artikel erläutert den Kernnutzen von Keramikauskleidungen aus fünf Perspektiven: Korrosionsbeständigkeit, Reinheit, Sicherheit, Prozessstabilität und Langlebigkeit der Anlagen.

Extrem hohe Korrosions- und Verschleißbeständigkeit: Die beste Wahl für hochbeanspruchte und harte Materialien

Kathoden- und Anodenmaterialien weisen üblicherweise eine hohe Härte und starke Reaktivität auf. Hoch-Nickel-Vorläufer, Lithiumsalze und bestimmte Kohlenstoffmaterialien können Geräteoberflächen stark korrodieren oder abreiben.

- Keramische Werkstoffe (z. B. Aluminiumoxid, Zirkonoxid) bieten eine hervorragende Verschleiß- und Korrosionsbeständigkeit.

- Selbst bei der Langzeitverarbeitung von stark korrosiven oder abrasiven Pulvern weisen sie nur minimalen Verschleiß auf.

- Dadurch wird verhindert, dass Metallspäne in den Materialstrom gelangen.

Keramische Auskleidungen verlängern die Lebensdauer der Geräte erheblich und erhalten gleichzeitig die strukturelle Stabilität.

Chemische Inertheit gewährleistet höchste Reinheit: Die Grundlage für Batterien mit hoher Energiedichte

Kathoden- und Anodenmaterialien reagieren äußerst empfindlich auf Metallverunreinigungen. Bereits Spuren von Metallionen (Fe, Cu, Cr, Ni usw.) können folgende Auswirkungen haben:

- Verminderte elektrochemische Leistung

- Verstärkte Nebenwirkungen

- Schnellere Kapazitätsabnahme

- Schwere Sicherheitsrisiken

Keramische Auskleidungen sind chemisch hochgradig inert und setzen selbst bei hohen Aufprallgeschwindigkeiten oder Reibung keine Metallionen frei. Dies gewährleistet die Reinheit des Pulvers – unerlässlich für eine hohe Energiedichte und einen stabilen Batterieladezyklus.

Beseitigung metallischer Fremdpartikel: Vorbeugung von Kurzschlussrisiken innerhalb der Batterie

Unter allen Ursachen für Batterieausfälle zählen “interne Kurzschlüsse durch Metallpartikel” zu den gefährlichsten.

Konventionelle, metallausgekleidete Mühlen verschleißen mit der Zeit unweigerlich und erzeugen dadurch Folgendes:

- Eisen-, Kupfer-, Chrom- oder andere metallische Mikropartikel

- Winzige Metallfragmente, die Kathoden- und Anodenpulver verunreinigen

Diese Partikel können den Separator durchdringen, interne Kurzschlüsse auslösen und zu einer thermischen Überhitzung oder Explosionen führen.

Keramische Auskleidungen verhindern die Entstehung von Metallpartikeln direkt an der Quelle und gewährleisten so maximale Sicherheit für die Batteriematerialien.

Glatte und dichte Oberfläche: Reduziert deutlich das Anhaften an den Wänden und Verstopfungen.

Viele Batteriematerialien weisen eine hohe Viskosität auf oder neigen zur Agglomeration (z. B. LFP, Graphit, Silizium-Kohlenstoff-Materialien). Die raue Innenfläche von Metallauskleidungen verursacht leicht:

- Pulverhaftung

- Verstopfungen in Rohrleitungen

- Materialstagnation, -zersetzung oder -verunreinigung

- Häufige Abschaltungen zur Reinigung

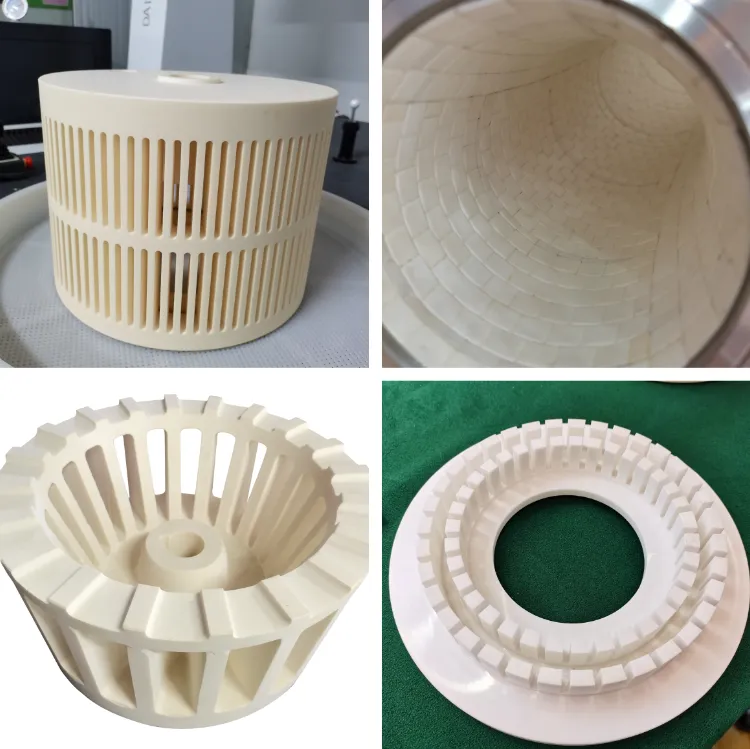

Keramische Zahnleisten bieten eine hervorragende Oberflächenglätte und sorgen für:

- Reduziertes Anhaften von Pulver

- Verbessertes Pulverfließverhalten

- Höhere Produktionskontinuität und stabiler Durchsatz

Dies ist entscheidend für hohe Kapazität und niedrigen Energieverbrauch. Batteriematerial Pflanzen.

Hervorragende thermische Stabilität: Gewährleistet langfristige Zuverlässigkeit und verlängerte Lebensdauer der Geräte

Bei Pulverisierungsprozessen treten häufig hohe Temperaturen oder Temperaturschwankungen auf – insbesondere bei der Ultrafeinmahlung, der Inertgasmahlung oder der thermischen Trocknung.

Keramikangebot:

- Sehr geringe Wärmeausdehnung

- Außergewöhnliche thermische Stabilität

- Beständigkeit gegen Verformung oder Rissbildung bei Temperaturschwankungen

Dies erhöht die Zuverlässigkeit der Anlagen und reduziert den Wartungsaufwand erheblich, wodurch die Gesamtbetriebskosten (TCO) sinken.

AbschlussKeramikausgekleidete Pulverisierungsanlagen haben sich zum Industriestandard für neue Energiematerialien entwickelt

Da sich die neue Energiewirtschaft rasant weiterentwickelt, sind Zerkleinerungsanlagen nicht mehr nur ein “Hilfsmittel”, sondern eine Kerntechnologie, die sich direkt auf die Materialqualität und die Batterieleistung auswirkt.

Keramikausgekleidete Geräte, mit folgenden Eigenschaften:

- Extrem verschleißfest

- Chemisch Trägheit

- Garantierte hohe Reinheit

- Keine Metallkontamination

- Hohe Betriebsstabilität und lange Lebensdauer

Keramikbeschichtete Anlagen sind in der Kathoden- und Anodenmaterialproduktion unverzichtbar geworden. Für Unternehmen, die Pulververarbeitungsanlagen bauen oder modernisieren, ist die Wahl keramikbeschichteter Anlagen nicht nur ein technologischer Fortschritt, sondern auch ein strategischer Schritt zur Sicherung von Produktqualität, Sicherheit und Wettbewerbsfähigkeit.

Vielen Dank fürs Lesen. Ich hoffe, mein Artikel war hilfreich. Hinterlassen Sie gerne einen Kommentar. Bei weiteren Fragen können Sie sich auch an den Online-Kundendienst von Zelda wenden.

— Gepostet von Emily Chen