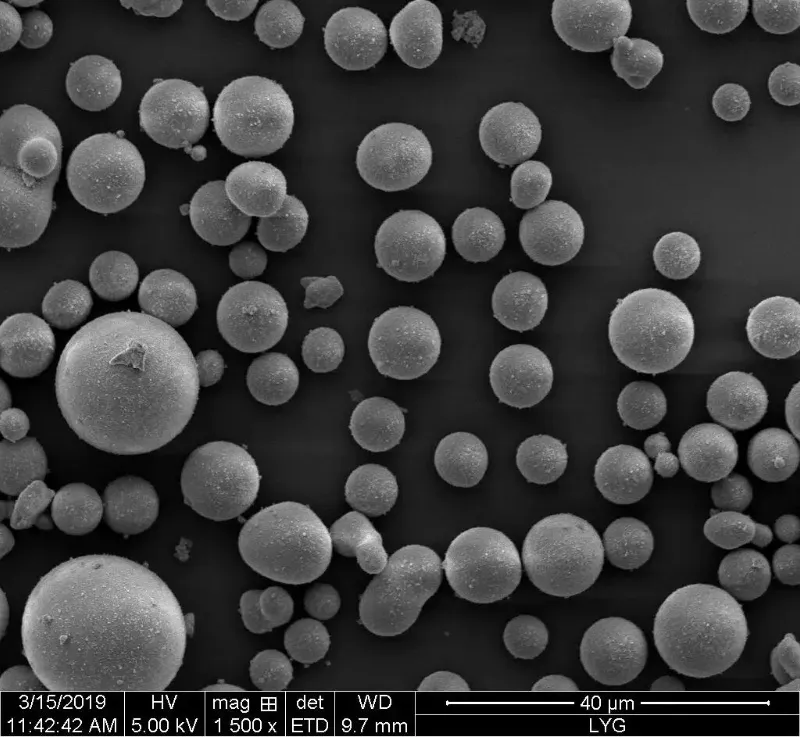

Mit der rasanten Entwicklung der modernen Industrie und Technologie sind die Leistungsanforderungen an Pulvermaterialien in verschiedenen Sektoren immer strenger geworden. Neben einem geringen Verunreinigungsgehalt, fein Partikelgröße, und eine enge Partikelgrößenverteilung, Pulver müssen auch eine bestimmte Partikelmorphologie aufweisen. Sphärisches Pulver, werden aufgrund ihrer überlegenen Fließfähigkeit und Gleichmäßigkeit häufig in verstärkten Materialien, Beschichtungen, Keramik und im 3D-Druck verwendet.

Vorteile von Spherical Pulver

Im Vergleich zu unregelmäßigen Pulvern weisen sphärische Pulver bemerkenswerte Vorteile auf, vor allem in den folgenden Aspekten:

- Sphärische Pulver weisen eine regelmäßige Oberflächenmorphologie mit weniger Defekten auf, was den Formverschleiß bei der Verarbeitung zu Endprodukten verringert.

- Ihre Partikelgrößenverteilung ist enger und gleichmäßiger.

- Sie weisen eine hervorragende Fließfähigkeit auf, wodurch die Packungsdichte verbessert und die Kompaktheit von Formteilen in der Pulvermetallurgie deutlich erhöht wird.

- Beim Sintern schrumpfen sie gleichmäßiger, wodurch die Korngröße leichter und effektiver kontrolliert werden kann.

Anwendungsmerkmale

Aufgrund ihrer hervorragenden Oberflächenmorphologie, Partikelgrößenverteilung und Fließfähigkeit werden sphärische Pulver häufig in der High-End-Industrie eingesetzt. Zum Beispiel:

- Sphärisches Silica-Mikropulver wird aufgrund seiner hervorragenden Isolierung und Hitzebeständigkeit häufig in High-End-Industrien wie der Verpackung von ultragroßen integrierten Schaltkreisen und im Bereich der elektronischen Information verwendet;

- Sphärisches Titanpulver und seine Legierungen zeichnen sich in der fortgeschrittenen Pulvermetallurgie, der additiven Fertigung mit Laser und dem thermischen Spritzen durch ihre hohe Sphärizität, gute Fließfähigkeit, hohe Klopfdichte, ihren niedrigen Sauerstoffgehalt (<0,15 Gew.-% TP3T) und ihre feine Partikelgröße aus;

- Sphärisches Wolframpulver bietet eine ausgezeichnete Fließfähigkeit, hohe Schütt- und Klopfdichten sowie einen niedrigen Sauerstoffgehalt, was es für die Kathodenemission, poröse Materialien und ultrafeine Hartlegierungen äußerst wertvoll macht.

Technologien zur Herstellung sphärischer Pulver

Die Verarbeitung von Kugelpulver ist aus der modernen Industrie und Technologie nicht mehr wegzudenken. Sie verbessert Oberflächeneigenschaften und physikalische Eigenschaften, steigert Fertigungspräzision und -effizienz, optimiert die Materialfunktionalität, senkt den Energieverbrauch und fördert eine umweltfreundliche Produktion.

Derzeit sphärische Pulveraufbereitung Zu den Methoden gehören hauptsächlich:

- Traditionelle physikalische Methoden (mechanische Formgebung, Sprühtrocknung)

- Chemisch Methoden (chemische Reaktionen in der Gasphase, Fällung, hydrothermale Synthese, Sol-Gel und Mikroemulsion)

- Hochtemperatur-Fusionsverfahren (Plasma-Sphäroidisierung, Zerstäubung, Verbrennungsflammen-Sphäroidisierung)

Vergleichende Analyse von Kugelpulvertechnologien

| Methode zur Herstellung von kugelförmigem Pulver | Umweltschutz | Produktreinheit | Kosten | Prozesskomplexität | |

| Physikalische Methode | Mechanisches Formgebungsverfahren | Hoch | Niedrig | Niedrig | Einfach |

| Physikalische Methode | Sprühmethode | Allgemein | Beeinflusst durch die Qualität der Rohstoffe und Lösungsmittel | Höher | Komplexer |

| Chemische Methode | Chemische Reaktionsmethode in der Gasphase | Allgemein | Beeinflusst durch Reaktionsbedingungen und Rohstoffqualität | Höher | Komplexer |

| Chemische Methode | Niederschlagsmethode | Allgemein | Beeinflusst durch Reaktionsbedingungen und Rohstoffqualität | Untere | Einfach |

| Chemische Methode | Sol-Gel-Verfahren | Höher | Beeinflusst durch Reaktionsbedingungen und Rohstoffqualität | Untere | Einfach |

| Chemische Methode | Mikroemulsionsmethode | Allgemein | Hoch | Untere | Einfach |

| Chemische Methode | Hydrothermale Methode | Höher | Hoch | Untere | Einfach |

| Hochtemperatur-Schmelzverfahren | Plasma-Sphäroidisierungsmethode | Höher | Hoch | Höher | Komplexer |

| Hochtemperatur-Schmelzverfahren | Zerstäubungsmethode | Höher | Hoch | Untere | Einfach |

| Hochtemperatur-Schmelzverfahren | Sphäroidisierungsverfahren mit Gasverbrennungsflamme | Höher | Beeinflusst durch Rohstoffe, Gasmischungsverhältnis, Temperatur usw. | Höher | Komplexer |

Traditionelle physikalische Methoden

Traditionelle physikalische Methoden nutzen weit verbreitete und kostengünstige Rohstoffe mit Industrialisierungspotenzial, erfordern jedoch hohe Ausrüstungsstandards und gewährleisten oft keine stabilen Partikeleigenschaften. Sie eignen sich hauptsächlich für Produkte mit geringeren Qualitätsanforderungen. Zukünftige Verbesserungen könnten Automatisierung und intelligente Fertigungstechnologien wie fortschrittliche Steuerungssysteme, maschinelles Lernen und künstliche Intelligenz umfassen.

Chemische Methoden

Chemische Methoden kann eine gleichmäßige Partikelgröße und hohe Reinheit erreichen, erfordert aber normalerweise große Mengen chemischer Mittel (z. B. Tenside, Fällungsmittel). Bei diesen Prozessen ist es oft schwierig, organische Verunreinigungen zu entfernen und Agglomeration zu verhindern, was eine großtechnische Industrialisierung erschwert.

Hochtemperatur-Fusionsverfahren

Hochtemperatur-Fusionsverfahren eignen sich für Pulver mit hohem Schmelzpunkt, erfordern aber eine präzise Temperaturfeldsteuerung. Zudem können beim Schmelzen schädliche Nebenprodukte entstehen, die eine Umweltbelastung darstellen. Zukünftige Entwicklungen sollten sich auf umweltfreundliche, nachhaltige Technologien konzentrieren, die Abfall minimieren und umweltfreundlichere Rohstoffe verwenden und sich an den globalen Trends zur umweltfreundlichen Produktion orientieren.

Abschluss

Zusammenfassend lässt sich sagen, dass jede Sphäroidisierungsmethode ihre Vor- und Nachteile hat. Die Wahl der Methode hängt von Faktoren wie Anwendungsanforderungen, Energieverbrauch, Materialeigenschaften und Kosten ab. Eine ordnungsgemäße Prozesssteuerung und Anlagenoptimierung sind unerlässlich, um Umweltverträglichkeit, Produktreinheit und Kosteneffizienz zu gewährleisten.