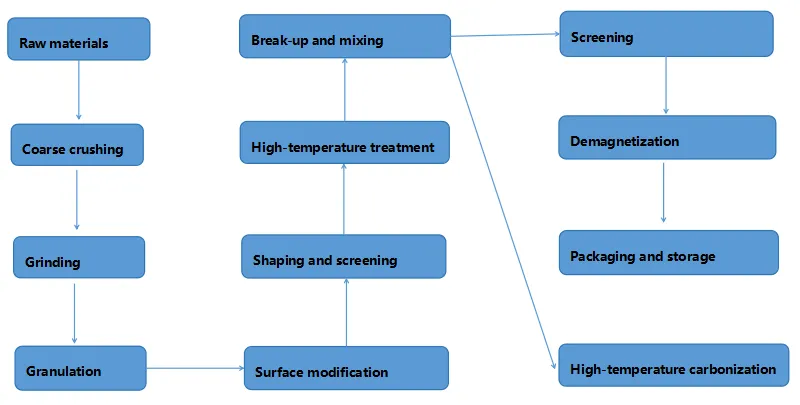

Die Produktion von künstlicher Graphit Anodenmaterialien umfasst mehrere Schlüsselprozesse. Diese Prozesse sind eng miteinander verknüpft und beeinflussen sich gegenseitig. Gemeinsam bestimmen sie die Leistung und Qualität des Endprodukts. Im Folgenden finden Sie einen kurzen Überblick über die wichtigsten Prozesse:

| Seriennummer | Prozessname | Hauptfunktion |

| 1 | Rohstoffprüfung | Stellen Sie sicher, dass eingehende Materialien den Qualitätsstandards entsprechen, und kontrollieren Sie die Produktqualität von der Quelle aus. |

| 2 | Grobzerkleinerung | Zerkleinern Sie Schüttrohstoffe auf die angegebene Größe für eine gleichmäßige nachfolgende Zuführung. |

| 3 | Pulverisierung | Erreichen Sie ultrafeines Mahlen von Materialien und kontrollieren Sie Partikelgröße Verteilung, die sich auf die Leistung der Batteriezellen auswirkt. |

| 4 | Gestaltung | Kontrollieren Sie die Partikelgrößenverteilung des Materials, ändern Sie die Morphologie und erhöhen Sie die Pulverdichte. |

| 5 | Mischen | Mischen Sie Graphitmaterialien in geeigneten Anteilen mit Asphalt, um sie für den Granulationsprozess vorzubereiten. |

| 6 | Beschichtung und Granulierung | Produzieren Sie zusammengesetzte Sekundärpartikel und verbessern Sie so mehrere Leistungsindikatoren des Produkts. |

| 7 | Vorkarbonisierung | Erhöhen Sie die Kohlenstoffreinheit des negativen Elektrodenmaterials und optimieren Sie die Beladungsmenge für nachfolgende Prozesse. |

| 8 | Graphitierung | Durch eine Wärmebehandlung bei hohen Temperaturen wird die Mikrostruktur verbessert und die Leitfähigkeit sowie andere Eigenschaften gesteigert. |

| 9 | Hochtemperaturkarbonisierung | Reparieren Sie Oberflächendefekte aus Graphit, um die Ladegeschwindigkeit und Schnellladeleistung zu verbessern. |

Detaillierte Prozessbeschreibung

Rohstoffprüfung

Objektiv: Durchführung strenger Kontrollen der Rohstoffe (wie Petrolkoks, Pechkoks, Bitumen usw.), um sicherzustellen, dass sie den festgelegten Qualitätsstandards entsprechen und eine solide Grundlage für die nachfolgende Produktion bieten.

Wichtige Schritte: Führen Sie umfassende Tests durch an chemisch Zusammensetzung, physikalische Eigenschaften und andere relevante Indikatoren basierend auf geltenden Standards und Prüfnormen.

Qualitätskontrolle: Die Testergebnisse müssen genau dokumentiert werden. Um die Rückverfolgbarkeit während der Produktion zu gewährleisten, muss eine vollständige Datei zur Rohstoffqualität erstellt werden.

Grobzerkleinerung

Objektiv: Zum Zerkleinern großer Rohstoffe (wie Petrolkoks, Pechkoks usw.) in Partikel einer bestimmten Größe oder Maschenweite, um eine gleichmäßige Zufuhr in nachfolgenden Prozessen zu ermöglichen.

Wichtige Schritte: Wählen Sie die geeignete Zerkleinerungsanlage und die Prozessparameter basierend auf den Materialeigenschaften und Produktanforderungen. Sorgen Sie für eine stabile Zerkleinerungsleistung, um zu große oder zu kleine Partikel zu vermeiden.

Qualitätskontrolle: Überprüfen Sie die Partikelgrößenverteilung des zerkleinerten Materials durch Sieben oder andere Methoden. Nicht konforme Materialien sollten erneut verarbeitet werden.

Schleifen

Objektiv: Um Materialien auf die gewünschte Feinstzerkleinerung zu Partikelgröße Verteilung, Reduzierung von Partikeln im Millimeterbereich auf Mikronbereich, wobei typischerweise eine Endgröße von 5–75 μm erreicht wird, um die Leistungsanforderungen der Batterie zu erfüllen.

Wichtige Schritte: Kontrollieren Sie Partikelgröße und Morphologie präzise anhand der Produktleistungsindikatoren. Wählen Sie geeignete Mahlgeräte (wie z. B. Luftstrahlmühlen) und optimieren Sie die Prozessparameter, um die gewünschten Ergebnisse zu erzielen.

Qualitätskontrolle: Verwenden Sie Partikelgrößenanalysatoren, um die Partikelgrößenverteilung nach dem Mahlen zu überwachen. Sorgen Sie für glatte Materialoberflächen und eine angemessene spezifische Oberfläche, um die spezifische Kapazität, Rate und Niedertemperaturleistung der Anode zu verbessern.

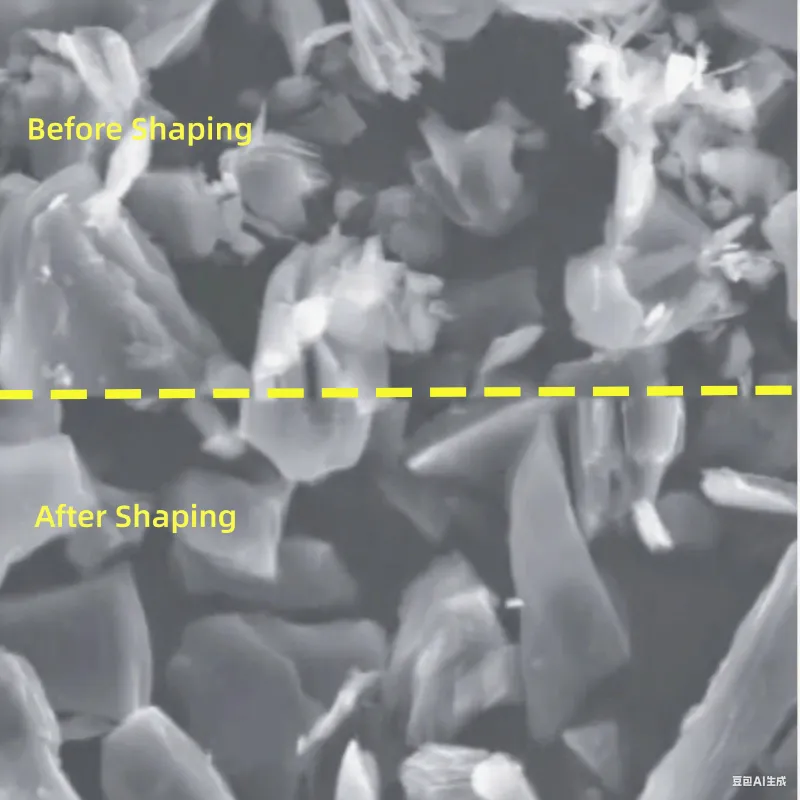

Gestaltung

Objektiv: Kontrollieren Sie den Gehalt an feinen und groben Pulvern, verbessern Sie die Partikelgrößenverteilung, erhöhen Sie die Klopfdichte und modifizieren Sie die Morphologie des Materials, um die spezifische Oberfläche zu reduzieren und die Produktleistung zu optimieren.

Wichtige Schritte: Passen Sie die Parameter der Formgebungsgeräte entsprechend den Materialeigenschaften und der gewünschten Partikelgrößenverteilung an. Sorgen Sie für stabile Formgebungseffekte.

Qualitätskontrolle: Überprüfen Sie nach der Formgebung die Partikelgrößenverteilung, Konzentration und Morphologie. Nicht konforme Materialien sollten einer Nachbearbeitung unterzogen werden.

Mischen

Objektiv: Das Mischen von geformtem Graphitmaterial und gemahlenem Bitumen in einem bestimmten Verhältnis gewährleistet eine gleichmäßige Bitumenbedeckung der Graphitoberfläche. Dieser Schritt schafft günstige Bedingungen für die Granulierung und verbessert mehrere Produktleistungsindikatoren.

Wichtige Schritte: Graphit und Bitumen gemäß der Produktformel genau abwiegen. Geeignete Mischgeräte verwenden und Mischparameter optimieren, um eine gleichmäßige Mischung zu gewährleisten.

Qualitätskontrolle: Nehmen Sie Proben, um die Gleichmäßigkeit der Mischung zu prüfen. Überprüfen Sie die Wirkung der Bitumenbeschichtung, um sicherzustellen, dass sie den Granulationsanforderungen entspricht. Nicht konforme Materialien sollten erneut gemischt werden.

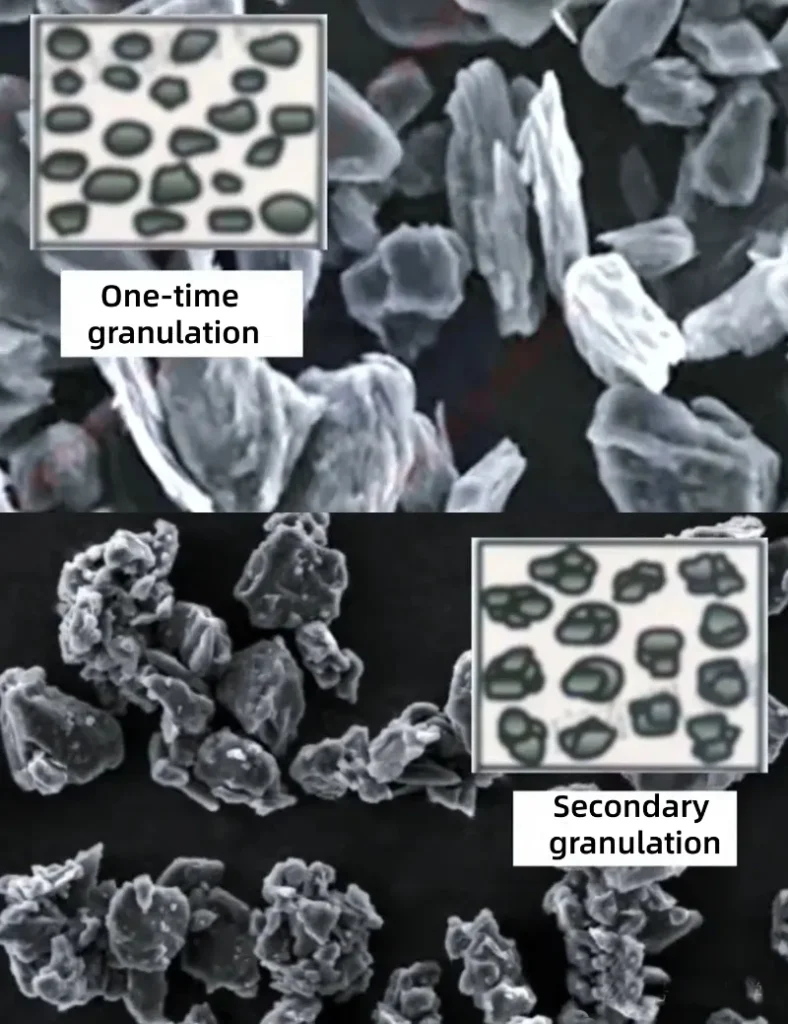

Coating und Granulierung

Objektiv: Rohstoffe und Bitumen werden in einen Reaktor gegeben und bei hohen Temperaturen gerührt. Dieser Prozess bildet Sekundärpartikel, indem die Graphitpartikel beschichtet werden, die Einbettung und Extraktionskanäle für Lithium-Ionen verbessert werden und eine Schutzschicht auf der Oberfläche entsteht, um die Miteinbettungsreaktion von Lösungsmitteln zu reduzieren.

Wichtige Schritte: Kontrollieren Sie die Temperatur, Rührgeschwindigkeit und andere Parameter des Reaktors präzise, um eine stabile Granulierung zu gewährleisten.

Qualitätskontrolle: Überprüfen Sie nach der Granulierung die Partikelgrößenverteilung, die Sekundärpartikelbildung und die Beschichtungsqualität. Nicht konforme Materialien sollten erneut verarbeitet werden.

Vorkarbonisierung

Objektiv: Kontrollieren Sie die Vorkarbonisierungstemperatur (normalerweise zwischen 900 und 1200 °C), um die Kohlenstoffreinheit zu erhöhen und „Materialverlust“ zu verhindern. Dadurch verbessern Sie die Kapazität und Energieeffizienz und senken gleichzeitig die Kosten.

Wichtige Schritte: Kontrollieren Sie Temperatur, Zeit und andere Parameter der Vorkarbonisierung streng, um optimale Ergebnisse bei der Vorkarbonisierung zu gewährleisten.

Qualitätskontrolle: Testen Sie die Reinheit, Mikrostruktur und andere Indikatoren des Kohlenstoffs nach der Karbonisierung. Bewerten Sie die Auswirkungen auf nachfolgende Prozesse und stellen Sie sicher, dass die Qualität vor der Karbonisierung den Anforderungen entspricht.

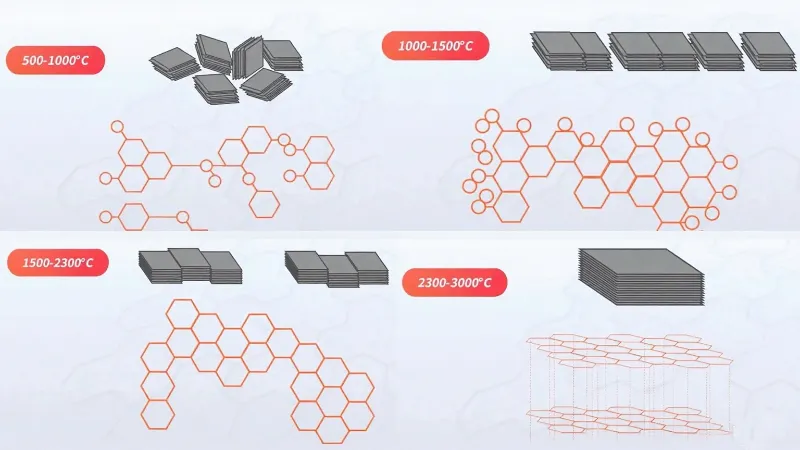

Graphitierung

Objektiv: Das Material wird in einem Graphitisierungsofen bei etwa 3000 °C wärmebehandelt, wodurch die Anordnung der Kohlenstoffatome von einer planaren in eine dreidimensionale geordnete Struktur geändert wird. Dieser Prozess verbessert die Leitfähigkeit, verringert die Impedanz und entfernt Verunreinigungen.

Wichtige Schritte: Kontrollieren Sie Temperatur, Heizrate und Verweilzeit im Graphitierungsofen genau, um gleichmäßige, stabile Ergebnisse zu gewährleisten.

Qualitätskontrolle: Verwenden Sie verschiedene Nachweismethoden, um Mikrostruktur, Leitfähigkeit, Verunreinigungsgrade und andere Indikatoren nach der Graphitierung zu beurteilen. Nicht konforme Materialien sollten einer Wiederaufbereitung unterzogen werden.

Hochtemperaturkarbonisierung

Objektiv: Bei 3C-Produkten und High-End-Anwendungen wird nach der Graphitisierung eine Hochtemperaturkarbonisierung durchgeführt. Während der Karbonisierung (bei 1000–1200 °C) reparieren Bitumen- oder Harzbeschichtungen auf der Oberfläche Graphitdefekte, reduzieren die spezifische Oberfläche und verbessern die Leistung, beispielsweise die Ratenfähigkeit und die Schnellladeleistung.

Wichtige Schritte: Wählen Sie geeignete Beschichtungsmaterialien basierend auf den Produktanforderungen aus. Kontrollieren Sie Temperatur und Zeit während des Karbonisierungsprozesses, um den gewünschten Effekt zu erzielen.

Qualitätskontrolle: Testen Sie die Oberflächenstruktur und Leistungsindikatoren des karbonisierten Materials, um sicherzustellen, dass es die Anforderungen an High-End-Produkte erfüllt.

Zukünftige Entwicklungsrichtung von künstlichen Graphitanodenmaterialien

Steigende Energiedichte: Durch die Verbesserung von Produktionsprozessen und Formulierungen, wie beispielsweise der „isotropen Koks“-Technologie, wird die Schüttdichte von künstlichem Graphit erhöht, wodurch die Energiedichte von Batteriezellen gesteigert und die Anforderungen an die große Reichweite von Elektrofahrzeugen erfüllt werden.

Verbesserung der Schnellladeleistung: Die Forschung an künstlichem Graphit mit größerem Zwischenschichtabstand und geeigneten Mikroporenstrukturen für schnell aufladbare Anodenmaterialien wird das schnelle Einsetzen und Laden/Entladen von Lithium-Ionen erleichtern.

Verbesserung der Zyklenstabilität: Entwicklung künstlicher Graphit-Sekundärpartikel mit hoher Strukturfestigkeit. Durch die Verwendung geeigneter Koksaggregatgrößen und Beschichtungsverfahren (wie z. B. amorphem Kohlenstoff oder Kohlenstoffnanoröhren) werden die Zyklenstabilität und die Hochtemperatur-Speicherleistung von Lithium-Ionen-Batterien verbessert.

Episches Pulver

Mit seinen fortschrittlichen Schleif- und Verarbeitungstechnologien Episches Pulver spielt eine entscheidende Rolle bei der Optimierung der Produktionsprozesse für Hochleistungs-Kunstgraphit. Durch maßgeschneiderte Lösungen wie Luftstrahlmühlen und anderer Spezialausrüstung gewährleistet Epic Powder eine präzise Kontrolle der Materialeigenschaften und hilft Herstellern, eine bessere Produktleistung, höhere Effizienz und geringere Kosten zu erzielen.