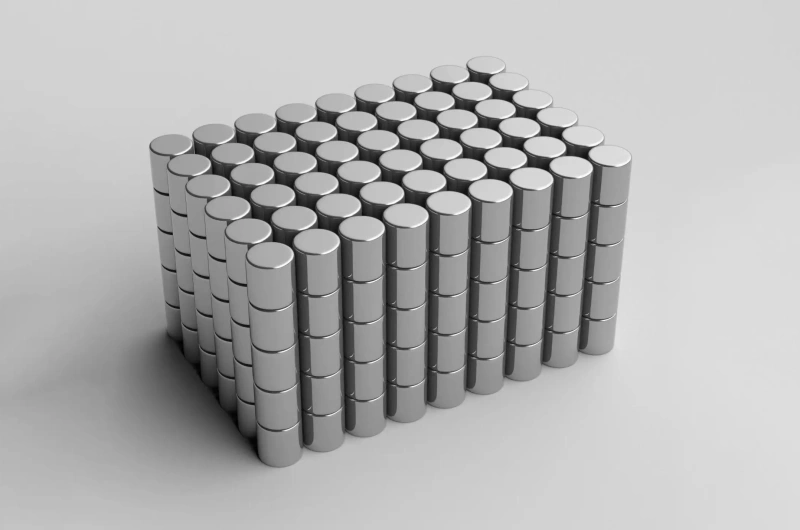

Neodym–Eisen–Bor NdFeB ist der bekannteste Permanentmagnet aus den Seltenerdmetallen. Seine Hauptbestandteile sind Neodym (Nd), Eisen (Fe) und Bor (B), wobei die Seltenerdelemente etwa 25–351 Tp³T, das Eisen 65–751 Tp³T und das Bor etwa 11 Tp³T ausmachen. NdFeB ist derzeit der Permanentmagnet mit dem weltweit höchsten magnetischen Energieprodukt und gilt als „König der modernen Permanentmagnete“. Dies bedeutet auch, dass NdFeB-Materialien mit dem geringsten Volumen den gleichen magnetischen Fluss erzielen können.

Anwendungsgebiete: Permanentmagnetmotoren, medizinische Geräte, Windkraftanlagen, Fahrzeuge mit alternativen Antrieben usw.

Nach Herstellungsverfahren lassen sich NdFeB-Magnete in gesinterte, gebundene und heißgepresste Typen unterteilen, wobei gesintertes NdFeB am weitesten verbreitet ist.

Überblick über den Herstellungsprozess

Gesinterte NdFeB-Dauermagnete werden im Wesentlichen durch Pulvermetallurgie hergestellt.

Der wichtigste Prozessablauf umfasst:

Rohstoffmischung → Schmelzen & Bandgießen → Wasserstoffentschwefelung → Strahlmahlen → Orientierungsformung → Sintern und Wärmebehandlung → Mechanische Bearbeitung → Oberflächenbehandlung → Magnetisierung

Detaillierte Prozessbeschreibung

Vorbehandlung und Mischung der Rohstoffe

Vor der Chargenverarbeitung müssen die Rohstoffe frei von Verunreinigungen, Oxiden und Staub sein, um den Anteil an Verunreinigungen zu minimieren.

Entsprechend den geforderten Magneteigenschaften werden die Verhältnisse von Nd, Fe, B und Spurenzusätzen (wie Dy, Tb, Co, Al usw.) genau berechnet.

Schmelzen / Bandgießen

Das Schmelzen erfolgt in einem Vakuuminduktionsofen bei etwa 1460 °CDadurch können Rohstoffe unter Schutzgasatmosphäre zu einer Legierung schmelzen.

Die geschmolzene Legierung wird dann auf eine schnell rotierende Kupferkühlwalze gegossen, wodurch dünne, gleichmäßig dicke, schnell abgeschreckte Streifen (Streifengussbänder) entstehen.

Durch diese schnelle Erstarrung wird die Bildung von α-Fe verhindert und eine gleichmäßige Legierungszusammensetzung sowie eine hohe kristallographische Orientierung sichergestellt.

Wichtige Kontrollpunkte

- Sicherstellen, dass hochschmelzende Materialien wie Fe und Nd vollständig aufgeschmolzen werden.

- Genaue Legierungszusammensetzung (Vermeidung von Verflüchtigungs- und Oxidationsverlusten).

- Hohe Legierungshomogenität.

- Vermeiden Sie Einschlüsse und Gasverunreinigungen.

Wasserstoffdekrepitation (HD)

Unter Ausnutzung der Wasserstoffabsorptionseigenschaften von Seltenerdverbindungen werden stranggegossene Bänder in eine Wasserstoffumgebung eingebracht.

Wasserstoff dringt entlang der Nd-reichen Phasen ein, was zu Ausdehnung und Rissbildung führt und die Legierung in grobes Pulver zerbricht.

Dies wird in einem Wasserstoff-Zersetzungsofen durchgeführt bei 700–800 °C, unter strenger Kontrolle, um Oxidation zu vermeiden und die Sicherheit zu gewährleisten.

Kontrollpunkte

- Wasserstoffleckverhinderung

- Vakuumniveau vor der Wasserstoffabsorption

- Wasserstoffabsorptionszeit

- Dehydrierungstemperatur und -dauer

- Kühl- und Austrittstemperatur

Strahlmühle

Das aus der Heißluftaufbereitung gewonnene grobe Pulver wird anschließend in einer Strahlmühle weiter vermahlen. Hochdruckgas (z. B. Stickstoff) beschleunigt die Partikel auf Überschallgeschwindigkeit; durch Partikelkollisionen wird die Partikelgröße auf 3–4 μm reduziert. Der Prozess findet unter Inertgasatmosphäre statt, um den Sauerstoffgehalt unter 50 ppm zu halten.

Vorteile von Strahlmahlen

- Selbstkollisionsfräsen → keine Kontamination

- Geringe Wärmeentwicklung und geringe innere Spannung

- Schutzgasbehandlung → verhindert Oxidation

- Exzellent Partikelgröße Verteilung

Sintern und Wärmebehandlung

Das Sintern erfolgt in einem Vakuumofen bei 1000–1100 °CDabei wird das verdichtete Pulver verdichtet und die Nd₂Fe₁₄B-Hauptphase gebildet. Präzise Heizkurven und Haltezeiten sind erforderlich, um die Kornbindung zu fördern, Porosität zu beseitigen und gleichzeitig Kornwachstum zu vermeiden.

Drei Schlüsselelemente des Sinterns

- Vakuumpegel

- Sintertemperatur

- Haltezeit

Wichtige Überlegungen

- Temperaturgleichmäßigkeit der Ofenkammer

- Temperaturstabilität

- Verzögerung bei der Temperaturmessung

Wärmebehandlung

Nach dem Sintern wird typischerweise ein zweistufiges Temperierverfahren angewendet:

- Stufe 1: ~900°C ± 50°C

- Stufe 2: 480–560 °C

Durch Anlassen wird die Korngrenzenstruktur optimiert, innere Spannungen werden abgebaut und die Koerzitivfeldstärke sowie die thermische Stabilität deutlich verbessert.

Mechanische Bearbeitung

Sinterblöcke werden durch Bearbeitung (Schneiden, Schleifen, Bohren usw.) auf die vorgegebenen Abmessungen gebracht.

NdFeB ist hart und spröde, daher sind Spezialmaschinen (Drahterodiermaschinen, Flächenschleifmaschinen) erforderlich.

Die Kühlung muss kontrolliert werden, um Risse oder Absplitterungen zu vermeiden.

Gängige Verarbeitungsmethoden sind:

- Schleifen

- Schneiden

- Drahterodieren

- Bohren und Senken

- Anfasen

- Galvanisierungsverfahren

Magnetisierung und Verpackung

Die Magnetisierung erfolgt durch Anlegen eines starken Magnetfelds (das häufig die Sättigungsmagnetisierung übersteigt) mithilfe eines Magnetisators, wodurch der Magnet das gewünschte Polmuster erhält.

Die Verpackung muss vor magnetischen Störungen, Vibrationen und Bruch schützen.

Starke Magnete müssen speziell isoliert werden; der Transport über See oder Land wird in der Regel bevorzugt.

Technologische Innovationen und Trends

Korngrenzendiffusion (GBD)

Die Korngrenzendiffusion ist eine Schlüsseltechnik zur Herstellung von Hochleistungs-NdFeB-Magneten.

Von Beschichtung Bei der Behandlung der Magnetoberfläche mit schweren Seltenerdverbindungen (Dy/Tb) und der Wärmebehandlung unter Vakuum diffundieren schwere Seltenerdatome entlang der Korngrenzen und bilden eine Hüllschicht um die Nd₂Fe₁₄B-Körner.

Vorteile:

- Die Koerzitivfeldstärke erhöht sich um 8–11 kOe

- Die Temperaturstabilität verbessert sich deutlich

- Die Remanenz nimmt nur geringfügig ab.

- Der Einsatz schwerer Seltenerdmetalle wurde reduziert um 30–70% (0,05–4 wt%)

- Geringere Materialkosten

Typische GBD-Methoden:

- Oberflächenbeschichtung

- Magnetron-Sputtern

- Dampfabscheidungsdiffusion

Warmumformungstechnologie

Fortschrittliche Fertigung für anisotrope NdFeB-Magnete, einschließlich:

Heißpressen (550–750 °C, 50–300 MPa)

Vakuum-Heißpressen von schnell abgeschrecktem Pulver zu einem Vorformling.

Warmumformung (600–750°C, 20–100 MPa)

Erreicht eine Verformung von 50–80%, was zu hochgradig orientierten Mikrostrukturen und überlegenen magnetischen Eigenschaften führt.

Entwicklungstrends

Die Branche bewegt sich hin zu ressourcenschonenden und kostensenkenden Technologien, wobei der Fokus auf der Verringerung der Abhängigkeit von knappen und teuren schweren Seltenen Erden (Dy, Tb) liegt.

Zu den Ansätzen gehören:

- Korngrenzendiffusion zur Reduzierung des Dy/Tb-Verbrauchs

- Teilweiser Ersatz durch reichlich Ce/La

- Verwendung von Elementen wie Mo zur Optimierung der Korngrenzen

Die „Molybdän-Box-Technologie“ erzeugt beispielsweise eine Mo-reiche Nanodiffusionsschicht, wodurch die Koerzitivfeldstärke und die Hitzebeständigkeit zu weit geringeren Kosten als bei Tb-basierten Methoden verbessert werden.

Diese Innovationen treiben die Entwicklung von NdFeB-Materialien in Richtung hoher Leistungsfähigkeit, niedriger Kosten und umweltfreundlicher Fertigung voran und verringern so den Druck auf strategische Ressourcen schwerer Seltenerdmetalle.

Anwendungsaussichten

NdFeB Permanentmagnets haben enorme Marktchancen.

Die Nachfrage wächst kontinuierlich von traditionellen Elektronik- und Industriemotoren hin zu strategischen Zukunftsfeldern wie:

- Fahrzeuge mit alternativen Antrieben

- Humanoide Robotik

- Tiefflug

Aufgrund steigender Anforderungen an Leistung und Zuverlässigkeit werden leistungsstarke, hochkonsistente und wertschöpfungsintensive NdFeB-Magnete das Marktwachstum dominieren und weitere Innovationen bei Materialien und Verarbeitungstechnologien vorantreiben.

Vielen Dank fürs Lesen. Ich hoffe, mein Artikel war hilfreich. Hinterlassen Sie gerne einen Kommentar. Bei weiteren Fragen können Sie sich auch an den Online-Kundendienst von Zelda wenden.

— Gepostet von Emily Chen