Bariumtitanat (BaTiO₃) Pulver ist der primäre Rohstoff für elektronische Keramiken auf Titanatbasis. Als typisches ferroelektrisches Material mit exzellenten dielektrischen Eigenschaften findet es breite Anwendung in Multilayer-Keramikkondensatoren (MLCCs), Sonargeräten, Infrarot-Strahlungsdetektoren, Korngrenzen-Keramikkondensatoren und PTC-Thermistoren (Positive Temperature Coefficient). Aufgrund seiner vielfältigen Anwendungsmöglichkeiten gilt Bariumtitanat als ein Schlüsselmaterial für elektronische Keramiken.

Angesichts des anhaltenden Trends zu Miniaturisierung, Leichtbauweise, hoher Zuverlässigkeit und dünnen elektronischen Bauteilen steigt die Nachfrage nach hochreinem und ultrafeines Bariumtitanatpulver ist zunehmend dringlicher geworden.

Überblick über Bariumtitanat

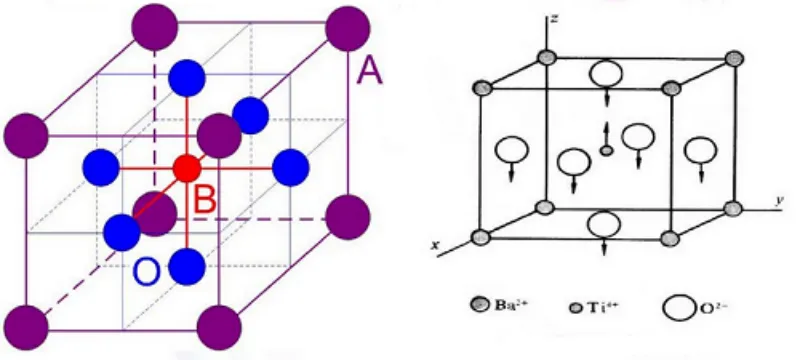

Bariumtitanat ist eine kongruent schmelzende Verbindung mit einem Schmelzpunkt von 1618 °C. Es weist fünf kristalline Polymorphe auf: hexagonal, kubisch, tetragonal, orthorhombisch und rhomboedrisch. Bei Raumtemperatur ist die tetragonale Phase thermodynamisch stabil.

Ferroelektrizität von Bariumtitanat

Wird BaTiO₃ einem starken elektrischen Feld ausgesetzt, tritt unterhalb seiner Curie-Temperatur von etwa 120 °C eine anhaltende Polarisation auf. Polarisiertes Bariumtitanat weist zwei wichtige Eigenschaften auf: Ferroelektrizität und Piezoelektrizität.

In ferroelektrischen BaTiO₃-Kristallen existieren zahlreiche kleine Bereiche mit unterschiedlichen Richtungen der spontanen Polarisation. Jeder dieser Bereiche besteht aus vielen Einheitszellen mit gleicher Polarisationsrichtung; diese Bereiche werden als Domänen bezeichnet. Kristalle mit solchen Domänenstrukturen werden als ferroelektrische Kristalle oder Ferroelektrika bezeichnet. Unter dem Einfluss eines externen elektrischen Feldes verändern sich Größe und Geometrie dieser Domänen entsprechend.

Curie-Temperatur von Bariumtitanat

Die Curie-Temperatur (Tc) von BaTiO₃ bezeichnet die Phasenübergangstemperatur zwischen der tetragonalen und der kubischen Phase, bei der der ferroelektrische Kristall seine spontane Polarisation verliert und die Domänenstruktur verschwindet. Die Curie-Temperatur von BaTiO₃ beträgt etwa 120 °C.

Herstellungsverfahren für Bariumtitanatpulver

Die Herstellungsverfahren für Bariumtitanatpulver lassen sich im Allgemeinen in drei Kategorien einteilen: Festkörperverfahren, Hydrothermalverfahren und Sol-Gel-Verfahren.

Festkörperverfahren

Die Festkörpermethode, auch bekannt als Hochtemperatur-Festphasensynthese, ist das klassischste Verfahren zur Herstellung von Bariumtitanatpulvern. Das Grundprinzip beruht auf diffusionskontrollierten Reaktionen zwischen festen Rohstoffen bei erhöhten Temperaturen.

Typischerweise werden Bariumcarbonat (BaCO₃) und Titandioxid (TiO₂) im stöchiometrischen Verhältnis gemischt, anschließend vermahlen und entweder pelletiert oder lose bei hohen Temperaturen (üblicherweise 1100–1300 °C) über mehrere Stunden kalziniert, um eine Festkörperreaktion auszulösen und BaTiO₃-Pulver zu bilden. Die Reaktion verläuft wie folgt:

BaCO₃ + TiO₂ → BaTiO₃ + CO₂ ↑

Dieses Verfahren zeichnet sich durch einfache Ausrüstung und geringe Kosten aus und wird daher häufig in der industriellen Großproduktion eingesetzt. Die resultierenden Pulver weisen jedoch üblicherweise relativ große Partikelgrößen (Mikrometerbereich) auf und neigen zu Agglomeration und Verunreinigung.

• Anwendung von Schleifgeräten

- Kugelmühle: Wird während des Dosierprozesses verwendet, um Rohstoffe gleichmäßig zu vermischen und zu reduzieren Partikelgröße, wodurch die Kontaktfläche vergrößert wird.

- Perlmühle: Nach der Kalzinierung bildet Bariumtitanat oft harte Agglomerate; zur intensiven Vermahlung zur Gewinnung von Mikron- oder Submikronprodukten werden üblicherweise horizontale Kugelmühlen eingesetzt.

• Vor- und Nachteile:

Niedrige Kosten und hohe Ausbeute, jedoch anfällig für verschleißbedingte Verunreinigungen und die Produktion relativ grober Pulver.

Hydrothermale Methode

Die Hydrothermalmethode ist eine Flüssigphasensynthesetechnik, die in wässrigen Lösungen unter hoher Temperatur und hohem Druck durchgeführt wird und häufig zur Herstellung von Bariumtitanat-Pulvern im Nanomaßstab verwendet wird.

Bei diesem Verfahren werden Bariumsalze (wie Bariumhydroxid) und Titansalze (wie Titanchlorid) in Wasser gelöst und Mineralisatoren (z. B. NaOH) zugesetzt. Die Mischung wird anschließend in einem hydrothermalen Autoklaven bei 150–250 °C unter hohem Druck mehrere Stunden lang umgesetzt, wodurch direkt gut kristallisierte BaTiO₃-Pulver entstehen.

Dieses Verfahren kommt ohne Hochtemperaturkalzinierung aus und ermöglicht die präzise Kontrolle der Partikelgröße (typischerweise 50–200 nm) bei hoher Kristallinität und Phasenreinheit (tetragonal oder kubisch). Es ist zudem umweltfreundlich. Allerdings erfordert es aufwendige Ausrüstung und die strikte Einhaltung der Reaktionsbedingungen.

• Anwendung von Schleifgeräten

- Vorläuferdispersion: Vor der Autoklavenbehandlung werden häufig Vibrationsmühlen oder Kugelmühlen eingesetzt, um eine homogene Suspensionsverteilung zu gewährleisten.

- Nachbehandlungs-Deagglomeration: Obwohl hydrothermal synthetisierte Nanopulver eine hohe Kristallinität aufweisen, kann es während des Trocknens zu einer weichen Agglomeration kommen. Strahlmühlen werden in dieser Phase häufig verwendet. Durch Partikel-Partikel-Kollisionen ohne Mahlkörper, Strahlmahlen Zerkleinert effektiv Agglomerate, vermeidet dabei Metallverunreinigungen und erhält die Eigenschaften im Nanobereich.

• Vor- und Nachteile:

Extrem hohe Reinheit und Partikelgröße im Nanometerbereich machen es zur bevorzugten Methode für die Herstellung von High-End-MLCCs.

Sol-Gel-Methode

Das Sol-Gel-Verfahren ist eine Flüssigphasensynthese, die die Herstellung von Pulvern mit molekularer Kontrolle ermöglicht. Als Vorstufen dienen Titanalkoxide (wie Tetrabutyltitanat) und Bariumsalze (wie Bariumacetat). Durch Hydrolyse in einem organischen Lösungsmittel entsteht ein Sol, das sich anschließend durch Verdampfen oder Erhitzen in ein Gel umwandelt. Nach Trocknung und Kalzinierung bei niedriger Temperatur (600–900 °C) erhält man BaTiO₃-Pulver.

Dieses Verfahren erzeugt Pulver mit nanometergroßer Partikelgröße, hoher Reinheit und exzellenter Zusammensetzungshomogenität und eignet sich daher für Hochleistungskeramiken in der Elektronik. Allerdings sind die Rohstoffe teuer, und eine strenge Kontrolle von pH-Wert und Temperatur ist erforderlich, um eine inhomogene Ausfällung zu vermeiden.

• Anwendung von Schleifgeräten

- Planetarisch Kugelmühle: Das durch das Sol-Gel-Verfahren gewonnene getrocknete Gel ist extrem spröde. Um einheitliche Nanopulver zu erhalten, wird häufig kurzzeitiges Trocken- oder Nassmahlen in einer Planetenkugelmühle angewendet.

• Vor- und Nachteile:

Dieses Verfahren bietet die beste Zusammensetzungsgleichmäßigkeit, ist aber aufgrund hoher Rohstoffkosten, der Toxizität der Lösungsmittel, der schnellen Agglomeration während der Wärmebehandlung und strenger Prozesskontrollanforderungen schwer industrialisierbar und beschränkt sich derzeit hauptsächlich auf die Laborforschung und spezielle Dünnschichtanwendungen.

Abschluss

Die drei wichtigsten Herstellungsverfahren für Bariumtitanatpulver – Festkörper-, Sol-Gel- und Hydrothermalverfahren – weisen jeweils spezifische Vor- und Nachteile auf. Das Festkörperverfahren eignet sich für die Massenproduktion, liefert aber relativ grobe Pulver. Im Gegensatz dazu ermöglichen Sol-Gel- und Hydrothermalverfahren die Herstellung von Nanopulvern und sind besser für anspruchsvolle Elektronikanwendungen geeignet.

Mahlanlagen spielen in all diesen Verfahren eine unverzichtbare Rolle: Sie sind essenziell für die Rohmaterialmischung und Partikelverfeinerung in der Festphasensynthese und unterstützen die Nachbehandlung und Dispersion in Flüssigphasenprozessen. Durch die Optimierung von Mahlparametern – wie Mahlkörpermaterialien, Drehzahl und Mahldauer – lassen sich Qualität und Eigenschaften von Bariumtitanatpulvern deutlich verbessern.

Mit Blick auf die Zukunft wird die Herstellung von Bariumtitanatpulvern durch Fortschritte bei den Mahl- und Dispersionstechnologien, insbesondere durch die Einführung von Nanomahlanlagen, effizienter werden und die Innovation in der Elektronikmaterialindustrie weiter vorantreiben.

Vielen Dank fürs Lesen. Ich hoffe, mein Artikel war hilfreich. Hinterlassen Sie gerne einen Kommentar. Bei weiteren Fragen können Sie sich auch an den Online-Kundendienst von Zelda wenden.

— Gepostet von Emily Chen