1. Ursachen für die geringe Aktivität von Schlackenpulver

Viele Faktoren tragen zur geringen Aktivität von Schlackenpulver bei. Ein hoher Anteil kristalliner Phasen und eine vollständige Kristallstruktur sind primäre Faktoren. Darüber hinaus verringern ein hoher Gehalt an sauren Oxiden wie SiO₂ und ein niedriger Gehalt an basischen Oxiden wie CaO die Aktivität zusätzlich. Bei der Analyse der Ursachen für die Ineffizienz beim Schlackenpulvermahlen, chemisch Die Komposition ist die erste Hürde.

Zweitens, spezifische Oberfläche, Partikelmorphologie und Partikelgröße Die Korngrößenverteilung spielt eine entscheidende Rolle. Die spezifische Oberfläche ist eine notwendige Voraussetzung für die Aktivität. Eine größere Oberfläche bedeutet jedoch nicht zwangsläufig eine höhere Aktivität. Mahlanlagen und -prozesse beeinflussen die Aktivität durch die Veränderung der Partikelform. Für eine optimale Festigkeit sollten die Schlackenpartikel 80%–85% im Bereich von 0–12 μm liegen. Darüber hinaus sollten Partikel ab 95% kleiner als 30 μm sein.

2. Schleifgeräte und Mahlprozesse

Zur Herstellung von Schlackenpulver werden in China derzeit hauptsächlich Kugelmühlen und Vertikalwalzenmühlen eingesetzt. Mahlanlagen und Mahlprozesse beeinflussen direkt die Feinheit, die Partikelmorphologie und die Partikelgrößenverteilung des Schlackenpulvers. Eine erste Analyse folgt.

2.1 Kugelmühle

Der Herstellungsprozess von Schlackenpulver durch Kugelmahlen wird in geschlossene und offene Mahlkreisläufe unterteilt.

Geschlossenes Schleifsystem

Der Stromverbrauch eines geschlossenen Stromkreises Kugelmühle Das Schlackenmahlsystem ist weniger effizient als ein System mit offenem Kreislauf. Obwohl die Produktfeinheit sehr fein eingestellt werden kann, gelangen durch den Unterdruckluftstrom dennoch größere Schlackenpulverpartikel in das Endprodukt. Da die Partikelgrößen des Schlackenpulvers ähnlich sind, führt dies zu einer unausgewogenen Partikelgrößenverteilung. Das Klassifizierungsprinzip basiert auf der Schwerkraftklassierung, d. h. die Partikel werden entsprechend ihrem Gewicht zurückgehalten oder aussortiert. Eine relativ große Anzahl von Partikeln mit einer Größe von über 30 μm gelangt in das Endprodukt, trägt jedoch nur geringfügig zur Festigkeitsentwicklung bei.

Schleifsystem mit offenem Kreislauf

Die meisten inländischen Schlackenpulverhersteller verwenden nach wie vor Kugelmühlen mit offenem Mahlkreislauf. Das so verarbeitete Schlackenpulver weist einen hohen Anteil an Feinstpartikeln mit einer breiten Korngrößenverteilung und einen relativ hohen Aktivitätsindex auf. Bei einer Schlackenkonzentration von 480 m²/kg und einer relativ gleichmäßigen Korngrößenverteilung liegen die meisten Partikel im Bereich von 0–30 μm. Bei gleicher Schlackenqualität führt die Vermahlung mit einem offenen Kugelmühlenkreislauf zu einem vergleichsweise höheren Aktivitätsindex.

In einer Kugelmühle im offenen Kreislauf ohne Vorzerkleinerungseinrichtung ist der Energieverbrauch relativ hoch. Er liegt typischerweise zwischen 65 und 95 kWh/t, wenn die spezifische Oberfläche 420 m²/kg erreicht. Die interne Struktur der Kugelmühle ist entscheidend. Faktoren wie die Kammerlängenverteilung und die Konfiguration der Membranplatten beeinflussen das Produkt direkt. Darüber hinaus wirkt sich die Sieblinie der Mahlkörper auf die spezifische Oberfläche und die Partikelgrößenverteilung aus. Zusammen bestimmen diese Elemente den endgültigen Aktivitätsindex des Schlackenpulvers.

Im Zuge von Untersuchungen wurde festgestellt, dass ein Schlackenpulverunternehmen eine Kugelmühle im offenen Kreislauf mit Mahlhilfsmitteln einsetzte. Die Aktivität des Schlackenpulvers war jedoch extrem gering, und die spezifische Oberfläche erreichte lediglich 450 m²/kg. Diese Kugelmühle besaß drei Kammern, wobei die dritte Kammer mit Miniaturstahlsegmenten mit gerillten Auskleidungen ausgestattet war. Die dritte Kammer ist die Mahlkammer und entscheidend für die Vergrößerung der spezifischen Oberfläche und die Verbesserung der Aktivität. Die Verwendung von Miniaturstahlsegmenten mit gerillten Auskleidungen in dieser Kammer widerspricht der gängigen Praxis. Wie lässt sich mit einem solchen Mahlverfahren die spezifische Oberfläche vergrößern, eine optimale Partikelgrößenverteilung gewährleisten und die Aktivität des Schlackenpulvers verbessern?

2.2 Vertikalwalzenmühle

Bei Verwendung einer vertikalen Walzenmühle Die VRM-Mühle vermahlt Schlackenpulver auf eine spezifische Oberfläche von ca. 420 m²/kg, erzielt eine hohe Mühlenleistung bei einem Energieverbrauch von ca. 40 kWh/t. Der relativ geringe Energieverbrauch beim Mahlen macht sie bei Anwendern beliebt.

Die Praxis hat gezeigt, dass Zement aus einer Vertikalmühle bei gleichem Klinker und gleicher spezifischer Oberfläche eine um etwa 3 MPa geringere 3-Tage-Druckfestigkeit aufweist als Zement aus einer Kugelmühle. Tritt dieser Nachteil auch bei mit einer Vertikalmühle vermahlenem Schlackenpulver auf?

Ähnlich wie eine Kugelmühle im geschlossenen Kreislauf ist auch eine Vertikalmühle mit einem Klassierer zur Feinpulverabscheidung ausgestattet. Bei unsachgemäßer Bedienung oder unzureichender Kontrolle der Systemparameter kann eine beträchtliche Anzahl von Partikeln mit einem Durchmesser von über 30 μm im Endprodukt enthalten sein. Dies führt zu einer engen Partikelgrößenverteilung und verringert die Aktivität des Schlackenpulvers. Zudem basiert der Mahlmechanismus der Vertikalmühle auf Scherkräften, und die Partikelmorphologie beeinflusst die Festigkeitsentwicklung, wodurch der Aktivitätsindex sinkt.

Ein weiteres, oft übersehenes Problem ist der Prozess, bei dem Hochtemperaturgas die Schlacke direkt in der Mühle trocknet. Das heißt, die 0–12 μm feinen Schlackenpartikel müssen vor dem Eintritt in das Fertigproduktsilo Hochtemperaturgas bei etwa 250 °C durchlaufen. Dies entspricht einer erneuten Hochtemperatur-Wärmebehandlung der wasserabgeschreckten Schlacke, wodurch das Kristallwachstum gefördert und Defekte in der Schlacke reduziert werden, was wiederum die Aktivität verringert.

Bei gut kontrolliertem Betrieb und Management der Vertikalmühle, insbesondere durch angemessene Regelung von Temperatur, Luftdruck und Luftdurchsatz, lässt sich die Verringerung der Schlackenpulveraktivität relativ minimieren. Eine mangelhafte Kontrolle hingegen verstärkt diese Verringerung.

2.3 Horizontalwalzenmühle

Die Horizontalwalzenmühle zeichnet sich durch einen einfachen Prozess und eine unkomplizierte interne Struktur aus, wodurch weniger Faktoren die Aktivität des Schlackenpulvers beeinträchtigen. Nach dem Mahlen weist das Material eine ideale Partikelmorphologie und Partikelgrößenverteilung auf, und die Produktqualität ist zuverlässig. Mit einer Horizontalwalzenmühle gemahlener Zement besitzt eine relativ hohe Festigkeit. Beim Mahlen von Stahlschlackenpulver auf eine spezifische Oberfläche von ca. 460 m²/kg beträgt der Stromverbrauch des Hauptmotors 33–35 kWh/t, was die Mühle zu einem der bevorzugten Geräte für die Schlackenpulververmahlung macht.

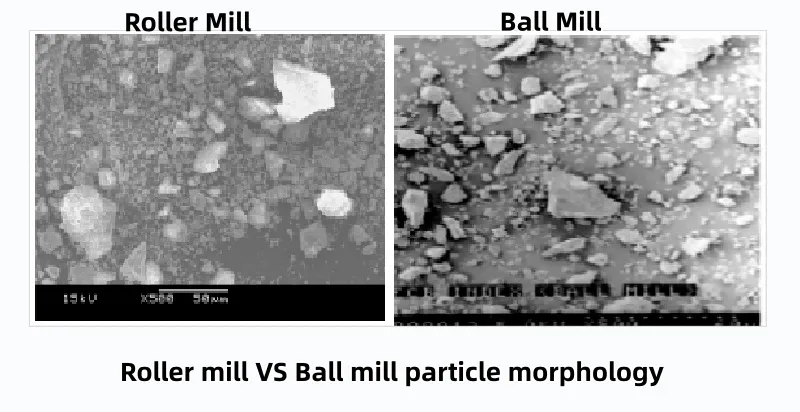

Die durch eine horizontale Walzenmühle erzeugte Zementpartikelmorphologie ist der durch eine Kugelmühle erzeugten sehr ähnlich (siehe Abbildung unten).

3. Methoden zur Verbesserung der Aktivität von Schlackenpulver

Hauptgründe für die geringe Aktivität von Schlackenmikropulver

Aus der obigen Analyse geht hervor, dass die geringe Aktivität des Schlackenmikropulvers hauptsächlich auf die Ergebnisse der Wasserabschreckung der Schlacke sowie auf deren chemische Zusammensetzung, Partikelmorphologie, Partikelgrößenverteilung und betriebliche Aspekte des Prozesses zurückzuführen ist.

Wie können geeignete Verfahrensmaßnahmen sinnvoll ergriffen werden, um die Aktivität von Schlackenmikropulver zu verbessern?

Umfassender Einfluss der spezifischen Oberfläche und der Partikeleigenschaften auf die Aktivität

Theoretisch muss Schlackenpulver eine spezifische Oberfläche von über 480 m²/kg erreichen, um seine volle Aktivität zu entfalten. Liegt die Schlackenbasizität jedoch bei etwa 851 TP3T, führt eine weitere Vergrößerung der Oberfläche möglicherweise nicht zu einer Verbesserung. Selbst wenn eine Kugelmühle im offenen Kreislauf eine Oberfläche von über 500 m²/kg erreicht, zeigt die Aktivität selten eine signifikante Steigerung. Dies liegt daran, dass der Aktivitätsindex von mehr als nur der Oberfläche abhängt. Zu den entscheidenden Faktoren zählen die Partikelmorphologie und die Korngrößenverteilung. Diese werden direkt durch den jeweiligen Mahlprozess und die eingesetzte Ausrüstung beeinflusst. Daher erfordert die Verbesserung der Aktivität von Schlackenmikropulver umfassende technische Maßnahmen.

Physikalische und chemische Doppelaktivierung als Schlüssel zur Verbesserung der Aktivität

Um die Aktivität von Schlackenmikropulver zu steigern, ist es notwendig, die chemische Oberflächenzusammensetzung des Schlackenmikropulvers unter der doppelten Wirkung physikalischer und chemischer Aktivierung anzupassen und dadurch seine Aktivität zu erhöhen.

Eine Verbesserung der Aktivität ist durch die Kombination chemischer und physikalischer Anpassungen möglich. Zunächst sollte saures Schlackenmikropulver in einen schwach alkalischen oder alkalischen Zustand gebracht werden. Anschließend muss das Material einer angemessenen Schlackenpulververmahlung unterzogen werden, um feinere Partikelgrößen zu erzielen. Dieser Prozess erweitert den Bereich der idealen Partikelgrößenverteilung. Durch die Einhaltung dieser Schritte kann das Ziel einer signifikanten Verbesserung der Aktivität des Schlackenmikropulvers erreicht werden.

Siping Cements Aktivatortechnologie-Praxis

Siping Cement hat nach Möglichkeiten gesucht, die geringe Aktivität in saurer Schlacke zu verbessern. Ein besonderer Fokus lag dabei auf Problemen, die durch unsachgemäße Schlackenpulvermahlprozesse verursacht werden. Um die Aktivität zu steigern, wurde eine Kombination aus externen flüssigen und pulverförmigen Aktivatoren eingesetzt. Zusätzlich kamen physikalisch-chemische Verbundaktivierungsverfahren zum Einsatz. Diese kombinierten Strategien haben bereits erste Erfolge bei der Verbesserung der Eigenschaften von Schlackenmikropulver erzielt.

Bei der Zugabe von Aktivatoren während der Schlackenpulvermahlung kommt es zu geringfügigen Veränderungen in der chemischen Zusammensetzung des resultierenden Schlackenmikropulvers (siehe Tabelle 1).

| Anregungsmethode | SiO2 | Al2O3 | Fe2O3 | Hoch | MgO | pH-Wert | Qualitätsfaktor |

| Schlacke (ohne Aktivator) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| Flüssiger Aktivator | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| Flüssigaktivator + Pulveraktivator | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

Tabelle 1: Geringfügige Änderungen in der chemischen Zusammensetzung von mit Aktivatoren vermahlenem Schlackenmikropulver (%).

(Hinweis: Der Originaltext enthält keine konkreten Tabellendaten; hier wird die ursprüngliche Beschreibung beibehalten.)

Saure Schlacke zeichnet sich vor allem durch einen hohen SiO₂-Gehalt aus, was zu einer stabilen Struktur führt, die den Hauptfaktor für einen niedrigen Qualitätskoeffizienten darstellt.

Verbesserungseffekte von Aktivatoren auf die chemische Zusammensetzung und Basizität

Bei Verwendung von 0,1% flüssigem Aktivator, der mit Schlacke für die Schlackenpulververmahlung vermischt wurde, wies die ursprüngliche chemische Zusammensetzung der Schlacke einen SiO₂-Gehalt von 39,18% auf, der im resultierenden Schlackenmikropulver auf 37,26% sank, und die Basizität stieg von 0,86 auf 0,95.

Bei gleichzeitiger Verwendung von flüssigem und pulverförmigem Aktivator während der Schlackenpulvermahlung sank der ursprüngliche SiO₂-Gehalt von 39,18% im Schlackenmikropulver auf 35,14%, wodurch die Basizität auf 1,04 anstieg und somit den Indikatoren für alkalische Schlacke entsprach.

Diese “alkalische Schlacke” weist, wenn sie durch geeignetes Schlackenpulvermahlen auf eine bestimmte spezifische Oberfläche und eine relativ vernünftige Partikelgrößenverteilung vermahlen wird, einen verbesserten Aktivitätsindex auf.

Tatsächliche Daten zur Verbesserung des Aktivitätsindex

Bei saurer Schlacke, der während der Kugelmühlenmahlung 0,1% flüssiger Schlackenaktivator zugesetzt wurde, erhöhte sich der Aktivitätsindex nach 7 Tagen von 67,4% auf 88,8%, eine Verbesserung um 31,75%; der Aktivitätsindex nach 28 Tagen stieg von 89,5% auf 110,7%, eine Verbesserung um 23,7%.

Je nach den Schwankungen der lokalen Rohstoffe und Produktionsprozesse können chemische Aktivierungsmethoden den Aktivitätsindex des Schlackenmikropulvers um etwa 15–25% erhöhen, während kombinierte Aktivierungsmethoden ihn um etwa 50% erhöhen können.

Durch Anwendung der oben genannten technischen Maßnahmen kann der Aktivitätsindex von Schlackenmikropulver mit einer ursprünglichen 7-Tage-Aktivität von rund 551 TP3T auf über 751 TP3T erhöht werden; der Aktivitätsindex von Schlackenmikropulver mit einer ursprünglichen 7-Tage-Aktivität von rund 701 TP3T kann auf über 951 TP3T erhöht werden.

Empfehlungen für die praktische Anwendung

Um die geringe Aktivität von Schlackenmikropulver zu verbessern, ist ein maßgeschneiderter Ansatz unerlässlich. Ingenieure müssen verschiedene technische Konzepte entwickeln, die auf den spezifischen Gegebenheiten vor Ort und den verwendeten Rohstoffen basieren. Weitere lokale Gegebenheiten müssen in dieser Planungsphase ebenfalls berücksichtigt werden. Labortests sind ein entscheidender nächster Schritt. Das optimale technische Konzept kann erst nach Vorliegen der Testergebnisse nach 7 und 28 Tagen ausgewählt werden. Dieser Auswahlprozess gewährleistet eine deutliche Verbesserung des Aktivitätsindex und trägt gleichzeitig dazu bei, Produktionskosten und Investitionsaufwand gering zu halten.

Vielen Dank fürs Lesen. Ich hoffe, mein Artikel war hilfreich. Hinterlassen Sie gerne einen Kommentar. Bei weiteren Fragen können Sie sich auch an den Online-Kundendienst von Zelda wenden.

— Gepostet von Emily Chen