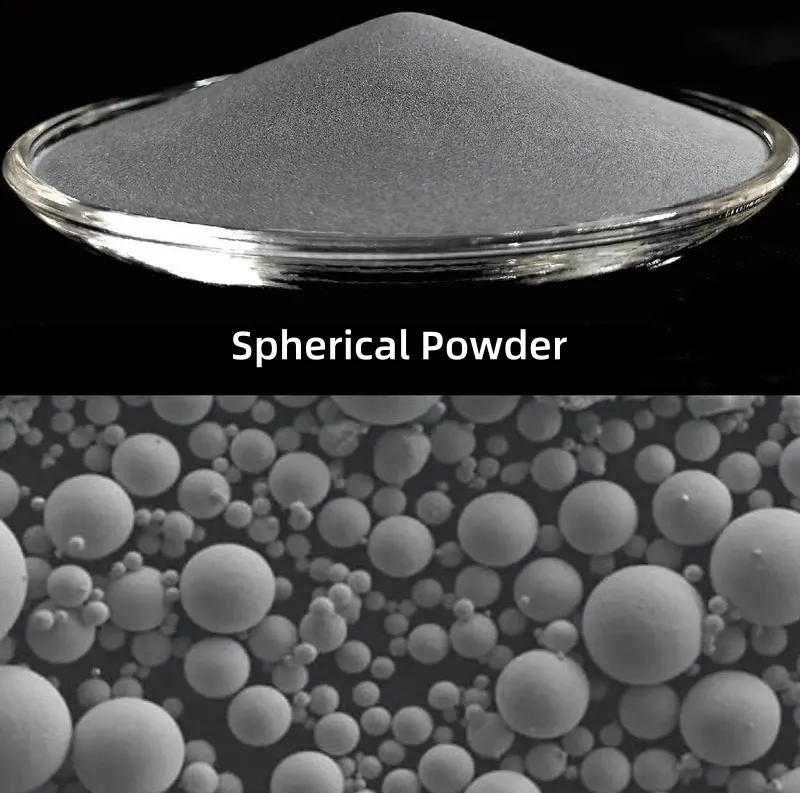

Mit der rasanten Entwicklung der modernen Industrie und fortschrittlicher Technologien steigen die Leistungsanforderungen an Pulverwerkstoffe stetig. Die Materialien müssen extrem niedrige Verunreinigungsgrade und eine feine Partikelgröße aufweisen. Partikelgröße, und eine enge Partikelgrößenverteilung. Die Partikelmorphologie hat sich ebenfalls zu einem wichtigen Qualitätsindikator entwickelt. Sphärisches Pulver zeichnet sich durch seine einheitliche Partikelgröße, glatte Oberflächenbeschaffenheit und hervorragende Fließfähigkeit aus. Aufgrund dieser Vorteile findet sphärisches Pulver heute breite Anwendung in anspruchsvollen industriellen Bereichen.

Im Vergleich zu unregelmäßigen Pulvern, sphärische Pulver Sie weisen deutliche Vorteile auf. Ihre regelmäßige Morphologie und die geringere Anzahl an Oberflächenfehlern reduzieren den Werkzeugverschleiß während der Verarbeitung erheblich. Sphärische Pulver weisen typischerweise eine engere und gleichmäßigere Oberfläche auf. Partikelgröße Die hervorragende Fließfähigkeit der sphärischen Pulver verbessert die Packungsdichte, was insbesondere in der Pulvermetallurgie von Vorteil ist, da sich dadurch die Dichte der Formteile deutlich erhöhen lässt. Beim Sintern schrumpfen die sphärischen Pulver gleichmäßiger, was die Korngrößenkontrolle erleichtert und zuverlässiger macht.

Sphärisches Graphit

Die Sphäroidisierung von Naturgraphit wird hauptsächlich durch mechanisches Formen der Graphitpartikel erreicht, um sphärische oder nahezu sphärische Formen zu erzielen. Aufgrund seiner geringen Kosten, der reichlich vorhandenen Ressourcen und der geeigneten Lade-/Entladeeigenschaften nimmt Naturgraphit eine wichtige Stellung auf dem Markt für Anodenmaterialien ein. Seine relativ geringe reversible Kapazität und die unzureichende Zyklenstabilität schränken jedoch seine weitere Anwendung in Lithium-Ionen-Batterien ein.

Umfangreiche Studien haben gezeigt, dass die Umwandlung von Naturgraphit in sphärische oder quasi-sphärische Partikel dessen elektrochemische Leistung deutlich verbessern kann. Sphärischer Naturgraphit weist eine geringere spezifische Oberfläche und eine höhere Schüttdichte auf, was zu einer höheren anfänglichen Coulomb-Effizienz, einer größeren reversiblen Kapazität und einer überlegenen Zyklenstabilität führt. Daher wird er heute häufig als Anodenmaterial für Lithium-Ionen-Batterien eingesetzt.

sphärisches Silizium-Mikropulver

Sphärisches Silizium-Mikropulver weist eine ausgezeichnete Partikelmorphologie und hohe Eigenschaften auf. chemisch Es zeichnet sich durch hohe Reinheit und einen geringen Gehalt an radioaktiven Elementen aus. Durch seine Verwendung lässt sich der Wärmeausdehnungskoeffizient von Epoxidharz-Formmassen deutlich reduzieren und deren thermische Stabilität verbessern, wodurch es zu einem unverzichtbaren Füllstoff in der Gehäusefertigung integrierter Schaltungen wird.

Sphärisches Silizium-Mikropulver wird hauptsächlich durch Verfahren wie Hochtemperatur-Plasmaschmelzen, Schmelzsprühverfahren, Gasflammenverbrennung, Dampfphasensynthese und Fällung hergestellt.

Sphärische feuerfeste Metallpulver

Hochschmelzende Metalle sind Metalle mit Schmelzpunkten über 1650 °C und relevanten Vorkommen, darunter Wolfram, Titan und Molybdän. Diese Werkstoffe finden breite Anwendung in der Luft- und Raumfahrt, bei thermischen Spritzbeschichtungen, in der additiven Fertigung (3D-Druck) und in biomedizinischen Anwendungen.

Im Vergleich zu herkömmlichen Metallpulvern bieten sphärische Metallpulver eine höhere Sphärizität, bessere Fließfähigkeit und höhere Schüttdichte, wodurch sie in der modernen Materialwissenschaft zunehmend an Bedeutung gewinnen. Die Verfügbarkeit leistungsstarker sphärischer, hochschmelzender Metallpulver stellt jedoch weiterhin eine zentrale Herausforderung für die Industrie dar.

Herkömmliche Produktionsverfahren führen häufig zu geringen Sphäroidisierungsraten, starker Agglomeration und leichter Oxidation. Im Gegensatz dazu verbessert die Hochfrequenz-Plasmabehandlung die Fließfähigkeit, die Stampfdichte, die Schüttdichte und die Sphäroidisierungsrate des Pulvers signifikant. Zukünftig werden die Verbesserung der Pulvereigenschaften, die Reduzierung der Umweltbelastung, die Senkung der Plasmabehandlungskosten und die Förderung der großtechnischen Industrialisierung die wichtigsten Entwicklungsrichtungen sein.

Sphärische Metalloxidpulver

Sphärisches Magnesiumoxid

Die Anwendungseigenschaften von Magnesiumoxidprodukten hängen eng mit der Morphologie und Größe des Rohpulvers zusammen. Unter den verschiedenen Partikelformen weisen sphärische MgO-Partikel eine regelmäßige Morphologie, hohe Homogenität, eine relativ große spezifische Oberfläche und eine ausgezeichnete Sphärizität auf. Diese Eigenschaften verbessern Adsorption, Wärmeleitfähigkeit und katalytische Aktivität signifikant.

In Wärmemanagementmaterialien sorgt sphärisches Magnesiumoxid für eine höhere Packungsdichte. In Verbindung mit PVC ermöglicht es Materialien mit höherer Wärmeleitfähigkeit.

Sphärisches Aluminiumoxid

Aluminiumoxid ist ein Hochleistungswerkstoff. Es kann mit verschiedenen Verfahren hergestellt werden, darunter Kugelmühlen, Plasmabehandlung, Hydrolyse, Sol-Gel-Synthese, Fällung und Hydrothermalverfahren. Diese Verfahren liefern Aluminiumoxidpulver mit unterschiedlichen Morphologien, wie z. B. stäbchen-, röhren-, platten-, faser-, spindel- und kugelförmige Partikel.

Unter diesen zeichnen sich sphärische Aluminiumoxidpulver durch ihre einzigartige Morphologie aus. Sie bieten hervorragende Fließfähigkeit, eine hohe spezifische Oberfläche und eine hohe Schüttdichte. Dadurch erzielen sphärische Aluminiumoxidpulver herausragende Leistungen in der Elektronik-, Chemie- und Verteidigungsindustrie. Zu ihren wichtigsten Vorteilen zählen Korrosionsbeständigkeit, Hochtemperaturstabilität, Beständigkeit gegenüber Säuren und Laugen, Verschleißfestigkeit, Oxidationsbeständigkeit, hohe Härte und gute Dispergierbarkeit.

Mahl- und Formgebungstechnologien zur Herstellung von sphärischen Pulvern

Die Herstellung sphärischer Pulver beruht nicht allein auf chemischen oder Hochtemperatur-Schmelzverfahren. Im industriellen Maßstab haben sich physikalische Aufbereitungsverfahren wie mechanisches Mahlen, Formen und Klassieren aufgrund ihrer kontinuierlichen Abläufe, kontrollierbaren Kosten und breiten Anwendbarkeit als Standard etabliert. Diese Verfahren eignen sich besonders für sphärische Graphit-, Aluminiumoxid- und Silizium-Mikropulver.

Beim Mahlen erfahren die Partikel unter hoher Rotationsgeschwindigkeit oder starkem Luftstrom intensive Scherkräfte, Kollisionen und Reibung. Scharfe Kanten werden nach und nach abgetragen, und plättchen-, nadel- oder unregelmäßig geformte Partikel entwickeln sich zu gleichachsigen Formen. Durch präzise Steuerung der Energiezufuhr, der Verweilzeit und der Trenngröße lässt sich eine “Formgebung ohne Übermahlung” erreichen – der Schlüssel zur erfolgreichen Herstellung von kugelförmigem Pulver.

Gängige Geräte zur Sphäroidisierung umfassen:

- Windsichtermühlen (ACM): Integriertes Mahlen und Klassieren, ideal für Materialien, die eine hohe Kugelform und enge Partikelgrößenverteilung erfordern, wie z. B. kugelförmiger Graphit und Aluminiumoxid.

- Kugelmühle + Windsichtersysteme: Schonende Formgebung durch stoßarme, hochscherende Wirkung, geeignet für die kontinuierliche Großproduktion

- Gegner von Jet Mills / Flachstrahlmühlen: Selbstmahlmechanismus zwischen Partikeln mit geringer Verunreinigung, ideal für hochreine Pulver

- Formmodifikatoren: Spezielle Nachbearbeitungsanlagen zur Verbesserung der Sphäroidisierungsrate, der Stampfdichte und der Fließfähigkeit

Durch die synergistische Kombination von Mahlen, Präzisionsklassierung und Oberflächenmodifizierung lässt sich bei sphärischen Pulvern eine höhere Sphärizität erzielen. Die Stampfdichte wird signifikant verbessert, die spezifische Oberfläche effektiv reduziert und Fließfähigkeit sowie Dispersion optimiert. Diese Vorteile erfüllen die hohen Anforderungen von Lithiumbatterien, Elektronikgehäusen, Wärmemanagementmaterialien und additiver Fertigung.

Abschluss:

Die Wertsteigerung von sphärischen Pulvern hängt von der tiefgreifenden Integration von Anlagen- und Prozesskompetenz ab.

Von kugelförmigem Graphit zu kugelförmigem Aluminiumoxid und von Silizium-Mikropulver zu hochschmelzenden Metallpulvern – die Kugelformung ist mehr als nur eine Formänderung. Sie bedeutet eine umfassende Verbesserung der Leistungsfähigkeit, des Anwendungspotenzials und des Produktwerts. Diese Transformation wird durch zuverlässige Schleif- und Formgebungstechnologien unterstützt und basiert auf langjähriger Ingenieurserfahrung.

Episches Pulver Seit über 20 Jahren beschäftigt sich das Unternehmen intensiv mit dem Mahlen, Klassieren und Formen ultrafeiner Pulver. Die Lösungen werden individuell auf die jeweiligen Materialeigenschaften zugeschnitten. Es werden kundenspezifische Produktionssysteme für sphärische Pulver angeboten – von Labortests bis hin zur industriellen Fertigung im großen Maßstab. Hocheffiziente Mahlanlagen und eine präzise Klassierkontrolle gewährleisten höhere Sphäroidisierungsraten. Zudem sorgen sie für eine überlegene Schüttdichte und eine stabile Produktkonsistenz. So erschließen sich die großen Potenziale moderner Werkstoffe durch die Herstellung feinster Pulver.

Vielen Dank fürs Lesen. Ich hoffe, mein Artikel war hilfreich. Hinterlassen Sie gerne einen Kommentar. Bei weiteren Fragen können Sie sich auch an den Online-Kundendienst von Zelda wenden.

— Gepostet von Emily Chen