Brasilien verfügt über reichlich Dolomit. Mineral Rohstoffe, deren verarbeitete Produkte in großem Umfang für Beschichtungen, Papierherstellung, Kunststoff- und Gummifüllstoffe sowie Baustoffe verwendet werden.

In den letzten Jahren hat sich die Ultrafeinvermahlung von Dolomit zu einem entscheidenden Verarbeitungsschritt entwickelt, um die Eigenschaften und den Anwendungswert von Füllstoffen zu verbessern. Dieser brasilianische Kunde legt Wert auf die Herstellung hochwertiger Industriefüllstoffe und stellt strenge Anforderungen an Partikelgröße Gleichmäßige Verteilung und energieeffizienter Anlagenbetrieb sind entscheidend. Um eine großflächige Produktion bei gleichzeitig reduzierten Wartungskosten zu erreichen, führte der Kunde das Epic Powder ein. Kugelmühle–Klassierer-Produktionslinie.

Wichtige Verarbeitungsparameter

- Material: Brasilianischer Dolomit (mittlere Härte, hohe Sprödigkeit)

- Kernausrüstung: Episches Pulver Produktionslinie Kugelmühle-Klassierer

- Produktanforderung: D97 = 75 μm (entspricht etwa 200 Mesh Standard)

- Anwendungen: Industriefüllstoffe und Spezialbaumörtel

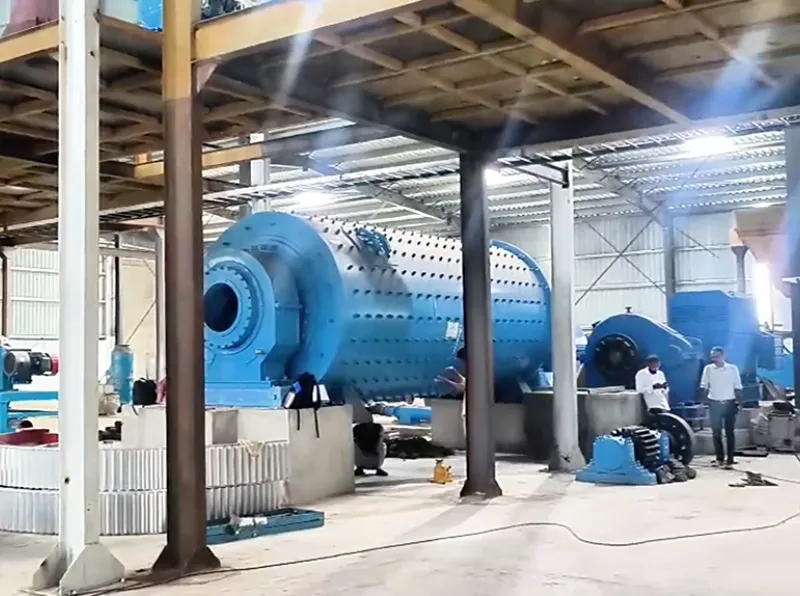

Lösung: Produktionsliniensystem Kugelmühle-Klassierer

Für eine Feinheit von 75 μm reicht herkömmliche Brechtechnik allein nicht aus, um die für die Ultrafeinvermahlung von Dolomit erforderliche Präzision zu erreichen, während Vibrationsmühlen oft zu einem übermäßig hohen Energieverbrauch führen. Das von Epic Powder angebotene Kugelmühlen-Klassiersystem maximiert die Effizienz durch einen geschlossenen Kreislaufprozess, der Mahlen und präzise Windsichtung integriert.

1. Mahlstufe: Kundenspezifische Kugelmühle

Die Kugelmühle ist mit hochtonerdehaltigen Auskleidungen und speziell auf die Eigenschaften von Dolomit abgestimmten Keramikmahlkörpern ausgestattet. Diese Konfiguration verhindert wirksam eine Eisenverunreinigung während der Verarbeitung (und gewährleistet so die weiße Farbe des Dolomits) und vergrößert durch eine wissenschaftlich optimierte Korngrößenverteilung die Kontaktfläche zwischen Material und Mahlkörpern, wodurch die Mahlleistung deutlich verbessert wird.

2. Klassifizierungsstufe: Hochpräzisions-Luftklassierer

Dies ist der entscheidende Schritt, um sicherzustellen D97 = 75 μm. Nach dem Mahlen wird das Pulver durch einen Luftstrom in den Sichter transportiert:

- Präzise Steuerung: Durch die Anpassung der Rotordrehzahl des Klassierers werden Partikel mit einer Größe von mehr als 75 μm präzise abgefangen.

- Automatische Umwälzung: Die abgetrennten Grobpartikel werden automatisch über eine Förderschnecke zur erneuten Vermahlung zurück in die Kugelmühle befördert, wodurch ein geschlossener Kreislauf ohne Materialverlust entsteht.

3. Sammlung und Staubentfernung

Das fertige Feinpulver wird mittels eines Zyklons aufgefangen, während die Abgase durch einen Impuls-Schlauchfilter gefiltert werden. Die Emissionskonzentration liegt unterhalb der nationalen Umweltstandards und erfüllt somit die lokalen Umweltauflagen in Brasilien vollständig.

Bewertung der Leistungsvorteile

| Indikator | Leistungsbeschreibung |

|---|---|

| Produktqualität | Sehr enge Partikelgrößenverteilung; D97 stabil bei 75 μm eingestellt, nahezu ohne Verlust der Weiße. |

| Energieeffizienz | Im Vergleich zu herkömmlichen Verfahren wird der Gesamtenergieverbrauch durch die variable Frequenzklassifizierung um etwa 20–30% reduziert. |

| Verschleißfestigkeit | Wichtige Bauteile sind mit verschleißfesten Keramikfliesen geschützt, wodurch die Wartungsintervalle erheblich verlängert werden. |

| Automatisierung | Das gesamte System wird über eine SPS gesteuert und verfügt über eine Ein-Knopf-Start/Stopp-Funktion, wodurch Qualitätsschwankungen durch manuelle Eingriffe minimiert werden. |