Im Zeitalter des rasanten Wachstums von Fahrzeugen mit alternativen Antrieben und der Energiespeichertechnologie sind Lithium-Ionen-Batterien als zentrale Energiequelle für die Zukunft der Branche von entscheidender Bedeutung. Als „Star“ unter den Kathodenmaterialien Lithium-Nickel-Kobalt-Manganoxid (NCM) ist aufgrund seiner hohen Energiedichte, langen Lebensdauer und Kostenvorteile zur ersten Wahl für Elektrofahrzeuge und hochwertige Unterhaltungselektronik geworden.

Lithium-Nickel-Kobalt-Manganoxid (NCM)-Materialien: Warum sie das „Herzstück“ von Lithium-Ionen-Batterien sind

NCM (LiNiₓCoᵧMn₁₋ₓ₋ᵧO₂) ist ein geschichtetes ternäres Oxidmaterial mit entscheidenden Vorteilen:

- Hohe Energiedichte – Durch die Anpassung des Verhältnisses von Nickel (Ni), Kobalt (Co) und Mangan (Mn) (z. B. NCM523, NCM622, NCM811) können die Kapazität und Stabilität des Materials präzise gesteuert werden.

- Kostenoptimierung – Mangan ist reichlich vorhanden und reduziert den Kobaltverbrauch, wodurch die Materialkosten effektiv gesenkt werden.

- Sicherheitsbilanz – Mangan verbessert die thermische Stabilität und reduziert Sicherheitsrisiken bei Überladung oder hohen Temperaturen.

Anwendungen: Elektrofahrzeuge, 3C-Elektronik, Energiespeichersysteme für den Heimgebrauch und mehr.

Vollständiger NCM-Syntheseprozess: Transformation von Atomen zu Elektroden

Rohstoffaufbereitung: Das Präzisionsverhältnis ist entscheidend

- Metallsalze: Sulfate, Nitrate oder Chloride von Ni, Co, Mn (industrielle Reinheit ≥99%).

- Lithiumquellen: Lithiumhydroxid (LiOH·H₂O) oder Lithiumcarbonat (Li₂CO₃) mit strengen Partikelgröße und Verunreinigungskontrolle.

- Lösungsmittel und Additive: Deionisiertes Wasser, Ammoniaklösung (pH-Wert-Einstellung) und Tenside (zur Vermeidung von Agglomeration).

Kernpunkt: Das Molverhältnis der Rohstoffe beeinflusst direkt das Endprodukt chemisch Stöchiometrie und muss mit ICP-OES oder ähnlichen Instrumenten überprüft werden.

Kopräzipitation: Herstellung eines Vorläufers im Nanomaßstab

Schritte:

- Gemischte Salzlösung zubereiten: Lösen Sie Ni-, Co- und Mn-Salze im erforderlichen Verhältnis auf.

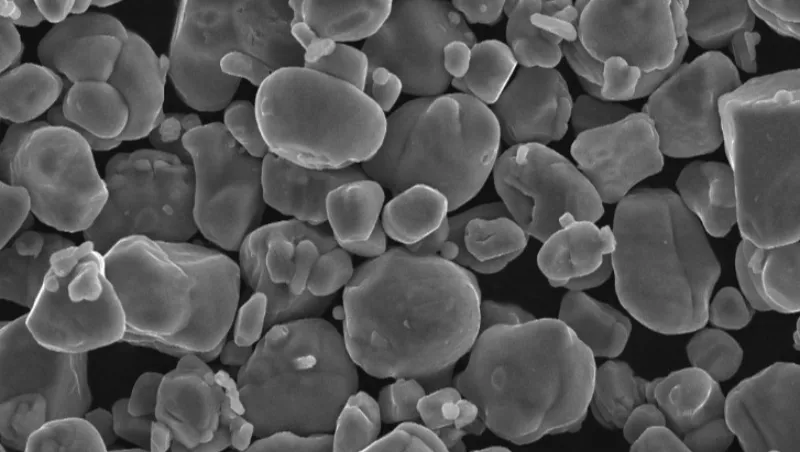

- Reaktorfällung: Unter Stickstoffschutz die Salzlösung und das NaOH/Ammoniak-Gemisch in einen Reaktor geben. pH-Wert (10–12), Temperatur (50–60 °C) und Rührgeschwindigkeit kontrollieren, um das sphärische Hydroxid-Copräzipitat NiₓCoᵧMn₁₋ₓ₋ᵧ(OH)₂ zu erzeugen.

- Waschen & Trocknen: Gründlich mit deionisiertem Wasser waschen, dann bei 120 °C trocknen.

Technische Herausforderungen:

- Kontrolle der Partikelgrößenverteilung (D50: 5–15 μm).

- Optimierung der Sphärizität (beeinflusst Beschichtung Einheitlichkeit in späteren Schritten).

Hochtemperatur-Festkörperreaktion: Lithiierung und Kristallisation

Schritte:

- Mischen & Mahlen: Präkursor und Lithiumquelle im stöchiometrischen Verhältnis mischen, Flussmittel (z. B. LiF) zugeben, Kugelmühle bis <1 μm.

- Vorsintern: In einer Sauerstoffatmosphäre 4–8 Stunden lang auf 500–600 °C erhitzen, um Wasser und organische Stoffe zu entfernen.

- Hochtemperatursintern: Erhöhen Sie die Temperatur schrittweise auf 750–1000 °C und halten Sie sie 10–20 Stunden lang, um die Lithiierung und die Bildung der Schichtstruktur zu gewährleisten.

- Mahlen & Sieben: Verwenden Strahlmahlen um D50 = 3–8 μm zu erreichen, Sieben, um übergroße Partikel zu entfernen.

Prozessvergleich:

- Traditionelle Festkörpermethode: Niedrige Kosten, ungleichmäßige Partikelgröße.

- Sol-Gel-Verfahren: Einheitliche Partikelgröße, komplexer Prozess, hohe Kosten.

Oberflächenmodifizierung: „Black Technology“ für längere Lebensdauer

- Beschichtungstechnologie: Verwenden Sie ALD (Atomic Layer Deposition) oder nasschemische Methoden, um Al₂O₃, ZrO₂ usw. zu beschichten und so Elektrolytkorrosion zu verhindern.

- Doping-Modifikation: Führen Sie Al, Mg und andere Elemente ein, um die Kristallstruktur zu stabilisieren und Phasenübergänge zu reduzieren.

Leistungsergebnisse: Beschichtete NCM-Materialien können nach 500 Zyklen bei 45 °C eine Kapazitätsretention über 90% aufrechterhalten (im Vergleich zu 80% ohne Beschichtung).

Zukünftige Trends

NCM mit hohem Nickelgehalt: Wechsel von NCM811 zu NCM9½½, wodurch die Energiedichte auf über 300 Wh/kg steigt.

Einkristallines NCM: Kontrolle der Sinterbedingungen zur Herstellung von einkristallinem NCM, wodurch Partikelbrüche und Nebenreaktionen reduziert werden.

Kobaltfreie Materialien: Entwicklung lithiumreicher Materialien auf Manganbasis (LMR), um die Abhängigkeit von Kobalt zu beseitigen.

Episches Pulver

Mit über 20 Jahren Erfahrung im Feinmahlen und Klassieren bietet Epic Powder fortschrittliche Mahl-, Klassier- und Oberflächenmodifizierungsanlagen speziell für die Herstellung von Lithium-Nickel-Kobalt-Manganoxid (NCM)-Kathodenmaterial. Vom präzisen Mahlen der Vorläufersubstanzen bis zur kontrollierten Partikelformung sorgt Epic Powder für eine gleichmäßige Partikelgrößenverteilung, optimierte Oberflächeneigenschaften und verbesserte elektrochemische Leistung. So erreichen Batteriehersteller eine höhere Energiedichte, längere Lebensdauer und höhere Produktionseffizienz.