Superfeine Pulver bezieht sich auf Materialien mit Partikelgrößen von Mikron bis Nanometern. Mineral Verarbeitung, ultrafeines Pulver bedeutet 100% Partikelgröße weniger als 30 μm. Nanomaterialien weisen einzigartige Eigenschaften wie Größeneffekte und makroskopisches Quantentunneln auf. Diese Eigenschaften führen zu einer breiten Anwendung von Nanomaterialien in vielen Bereichen. Nanomaterialien haben jedoch große spezifische Oberflächen und eine hohe Aktivität. Sie sind sehr instabil und agglomerieren leicht, wodurch sie ihre ursprünglichen Eigenschaften verlieren. Agglomeration mindert den Materialwert und schränkt die Leistung ein. Zudem erschwert sie die Herstellung und Lagerung von Nanomaterialien. Daher stellt die Agglomeration eine zentrale technische Herausforderung bei der Entwicklung von Nanomaterialien dar.

Agglomeration von Feinstpulvern

Agglomeration von superfeinen Pulvern bedeutet, dass sich Primärpartikel zu größeren Clustern verbinden. Dies geschieht während der Herstellung, Trennung, Handhabung und Lagerung. Derzeit werden drei Hauptursachen für die Agglomeration ultrafeiner Pulver erkannt. Erstens verursachen intermolekulare Kräfte die Agglomeration ultrafeiner Pulver. Zweitens führen elektrostatische Kräfte zwischen den Partikeln zur Agglomeration. Drittens verbinden sich Partikel, wenn sie in der Luft schweben.

Intermolekulare Kräfte verursachen die Agglomeration superfeiner Pulver

Bei ultrafeinen mineralischen Materialien werden die Partikelabstände extrem kurz. Die Van-der-Waals-Kräfte übersteigen dann die Eigengravitation der Partikel bei weitem. Daher neigen ultrafeine Partikel dazu, sich anzuziehen und zu agglomerieren. Wasserstoffbrücken und adsorbierte Feuchtigkeitsbrücken auf Partikeloberflächen führen ebenfalls zur Adhäsion. Weitere chemisch Bindungseffekte fördern die Partikelaggregation zusätzlich.

Elektrostatische Kräfte zwischen Partikeln verursachen Agglomeration

Bei der Ultrafeinverarbeitung laden sich mineralische Materialien durch Aufprall und Reibung auf. Neu gebildete Ultrafeinpartikel akkumulieren große Mengen positiver oder negativer Ladungen. Einige Oberflächenvorsprünge tragen positive, andere negative Ladungen. Diese geladenen Partikel sind äußerst instabil. Um sich zu stabilisieren, ziehen sie sich aneinander an und berühren sich an scharfen Punkten. Diese Verbindung führt zur Partikelagglomeration. Elektrostatische Kraft ist die Hauptantriebskraft in diesem Prozess.

Partikelbindung in Luft

Wenn die relative Luftfeuchtigkeit 65 °C übersteigt, kondensiert Wasserdampf auf den Partikeloberflächen. Zwischen den Partikeln bilden sich Flüssigkeitsbrücken, die die Agglomeration erheblich verstärken.

Darüber hinaus absorbieren mineralische Materialien beim Mahlen große Mengen mechanischer oder thermischer Energie. Daher weisen neue ultrafeine Partikel eine sehr hohe Oberflächenenergie auf. In diesem Zustand sind Partikel sehr instabil. Um die Oberflächenenergie zu reduzieren, neigen Partikel dazu, sich zu aggregieren und näher zusammenzurücken. Dies führt auch leicht zur Partikelagglomeration.

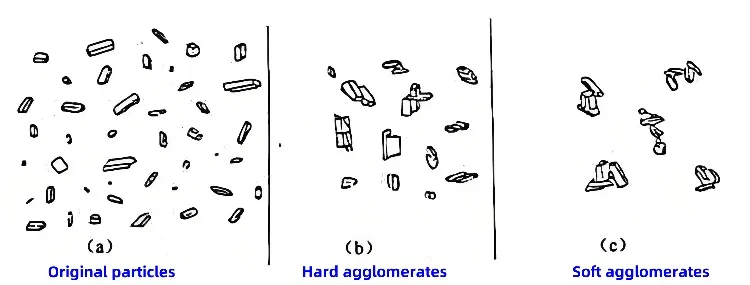

Die Agglomeration von Nanomaterialien wird in weiche und harte Agglomeration unterteilt. Weiche Agglomeration wird durch intermolekulare Kräfte und Van-der-Waals-Kräfte verursacht. Weiche Agglomeration lässt sich relativ einfach vermeiden. Es gibt fünf Theorien zur Erklärung der Bildung harter Agglomeration. Dazu gehören die Kapillaradsorptions-, Wasserstoffbrücken- und Kristallbrückentheorie. Auch Theorien zur chemischen Bindung und zur Oberflächenatomdiffusionsbindung existieren. Eine einheitliche Erklärung gibt es jedoch noch nicht. Derzeit konzentrieren sich viele Studien auf Dispersionstechnologien zur Verhinderung der Agglomeration superfeiner Pulver.

Dispersion von Feinstpulvern

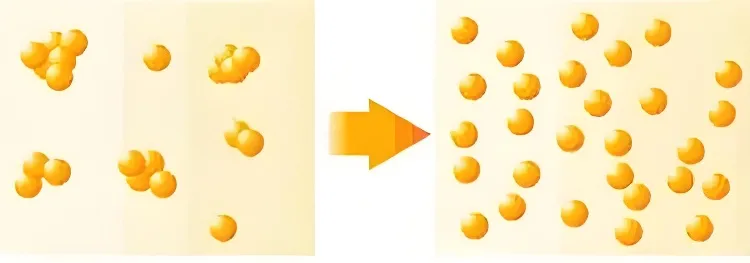

Bei der Dispersion von superfeinen Pulvern handelt es sich hauptsächlich um zwei Arten von Dispersionszuständen.

Eine davon ist die Dispersion in einem Gasmedium. Die andere ist die Dispersion in einem flüssigen Medium.

Dispersionsverfahren in der Flüssigphase

Mechanische Dispergiermethode

Bei der mechanischen Dispersion werden externe Scher- oder Stoßkräfte genutzt, um Nanopartikel in einem Medium zu verteilen. Zu den Methoden gehören Mahlen, Kugelmühle, Stiftmühle, Luftstrahlmühleund mechanisches Rühren.

Das Hauptproblem beim mechanischen Rühren besteht darin, dass sich Partikel beim Verlassen der Turbulenz wieder aggregieren können. Sobald die Partikel das Turbulenzfeld verlassen, kann die äußere Umgebung dazu führen, dass sie sich neu verklumpen. Daher führt mechanisches Rühren mit chemischen Dispergiermitteln oft zu besseren Dispersionsergebnissen.

Chemische Dispersionsmethode

Die chemische Dispergierung ist ein weit verbreitetes Verfahren zur Dispergierung ultrafeiner Pulversuspensionen in der industriellen Produktion. Durch Zugabe anorganischer Elektrolyte, Tenside und polymerer Dispergiermittel wird die Pulveroberfläche modifiziert.

Dadurch wird die Wechselwirkung zwischen dem Pulver und dem flüssigen Medium verändert und eine Dispersion erreicht.

Zu den Dispergiermitteln zählen Tenside, niedermolekulare anorganische Elektrolyte, Polymerdispergiermittel und Haftvermittler. Am häufigsten werden Polymerdispergiermittel eingesetzt, wobei Polyelektrolyte die wichtigsten sind.

Ultraschallmethode

Bei der Ultraschallsteuerung wird die industrielle Suspension einem Ultraschallfeld ausgesetzt. Durch Anpassung von Frequenz und Dauer werden die Partikel vollständig dispergiert. Ultraschall ist bei der Dispergierung von Nanopartikeln effektiver. Die Ultraschalldispergierung nutzt Kavitation zur Erzeugung von hohen Temperaturen, Drücken, Stoßwellen und Mikrostrahlen. Diese schwächen die Wechselwirkungskräfte zwischen Nanopartikeln, verhindern Agglomeration und gewährleisten die Dispersion. Übermäßiges Ultraschallrühren sollte jedoch vermieden werden. Mit zunehmender Hitze und mechanischer Energie nehmen Partikelkollisionen zu, was zu weiterer Agglomeration führt.

Dispersionsverfahren in der Gasphase

Trocknung und Dispergierung

In feuchter Luft sind Flüssigkeitsbrücken zwischen Pulverpartikeln die Hauptursache für Agglomeration. Das Trocknen von Feststoffen umfasst zwei grundlegende Prozesse. Zunächst wird das Material erhitzt, um die Feuchtigkeit zu verdampfen. Anschließend diffundiert das verdampfte Wasser in die Gasphase. Daher ist die Verhinderung der Bildung von Flüssigkeitsbrücken bzw. deren Aufbrechen entscheidend für die Dispersion. Bei den meisten Pulverherstellungsprozessen werden Erhitzen und Trocknen als Vorbehandlungsschritte eingesetzt.

Mechanische Dispergierung

Mechanische Dispergierung bezeichnet den Einsatz mechanischer Kraft zum Aufbrechen agglomerierter Partikel. Voraussetzung ist, dass die mechanische Kraft (Scher- und Druckspannung) die Adhäsionskraft übersteigt. Typischerweise wird die mechanische Kraft durch schnell rotierende Laufräder oder einen schnellen Luftstrahl erzeugt. Dies führt zu einer starken turbulenten Luftströmung. Beispielsweise Luftstrahlmühle Und Stiftmühle usw.

Mechanische Dispergierung ist relativ einfach zu erreichen. Es handelt sich jedoch um eine Zwangsdispergierung. Agglomerierte Partikel können zwar im Dispergierer aufgebrochen werden, ihre Wechselwirkungen bleiben jedoch unverändert. Nach dem Verlassen des Dispergierers können sich die Partikel wieder aggregieren. Zudem kann die mechanische Dispergierung spröde Partikel zerdrücken. Mit zunehmendem Verschleiß mechanischer Geräte nimmt die Dispergiereffizienz ab.

Elektrostatische Dispersion

Bei homogenen Partikeln führt die Ähnlichkeit der Oberflächenladung zu elektrostatischer Abstoßung. Daher können elektrostatische Kräfte zur Partikeldispersion genutzt werden. Entscheidend ist die vollständige Aufladung der Partikelgruppe. Methoden wie Kontakt- und Induktionsladung können Partikel aufladen. Die effektivste Methode ist die Koronaladung. Dabei wird durch Koronaentladung ein Ionenvorhang gebildet, der die Partikel auflädt. Die Partikel erhalten die gleiche Polarität. Die elektrostatische Abstoßung zwischen geladenen Partikeln führt zu deren Dispersion.

Abschluss

Es gibt viele weitere Methoden zur Modifizierung ultrafeiner Pulver, die sich stark von den gängigen Methoden unterscheiden. Unabhängig von der Methode ist jedoch weitere Forschung zu den Modifizierungsprinzipien erforderlich. Ziel ist es, neue Methoden zu finden, die für unterschiedliche Modifizierungsanforderungen und die praktische Produktion geeignet sind.

Dies erfordert die Optimierung von Modifizierungsprozessen auf der Grundlage eines umfassenden Verständnisses der Modifizierungsmechanismen. Wir müssen „komposite“ Behandlungsprozesse entwickeln, die mehrere Modifizierungsziele erreichen können. Darüber hinaus sind Anpassungen bestehender chemischer Anlagen an die Oberflächenmodifizierung erforderlich. Zusammenfassend lässt sich sagen, dass hierfür die Zusammenarbeit und kontinuierliche Weiterentwicklung der gesamten Pulverindustrie, der Wissenschaft und der Forschung erforderlich sind.

Episches Pulver

Episches PulverÜber 20 Jahre Berufserfahrung in der Ultrafeinpulverindustrie. Wir fördern aktiv die zukünftige Entwicklung von Ultrafeinpulver mit Schwerpunkt auf Zerkleinerungs-, Mahl-, Klassifizierungs- und Modifizierungsprozessen. Kontaktieren Sie uns für eine kostenlose Beratung und individuelle Lösungen! Unser Expertenteam bietet Ihnen hochwertige Produkte und Dienstleistungen, um den Wert Ihrer Pulververarbeitung zu maximieren. Epic Powder – Ihr zuverlässiger Experte für Pulververarbeitung!