Aktivkohle Es handelt sich dabei um ein typisches poröses Kohlenstoffmaterial. Es zeichnet sich durch eine hochentwickelte Porenstruktur, eine große spezifische Oberfläche und hervorragende Adsorptionseigenschaften aus. Es findet breite Anwendung in der Adsorption, als Katalysatorträger und in der Energiespeicherung. Poröser Kohlenstoff ist ein umfassenderes Konzept, das Kohlenstoffmaterialien mit Mikro-, Meso- und Makroporen einschließt. Insbesondere hierarchisch poröser Kohlenstoff weist eine komplexere Porenstruktur und optimierte Eigenschaften auf. Streng genommen gehört Aktivkohle bereits zur Kategorie der porösen Kohlenstoffe. Sowohl in der Forschung als auch in praktischen Anwendungen werden jedoch häufig kommerzielle Aktivkohle oder vorkarbonisierte Materialien als Vorläufer verwendet. zur Herstellung von porösem Kohlenstoff Diese Materialien mit fortschrittlichen Strukturen werden durch sekundäre Aktivierung oder Modifizierung weiterverarbeitet, um hierarchisch porösen Kohlenstoff mit einer höheren spezifischen Oberfläche und einer optimierten Porengrößenverteilung herzustellen. Dieser Ansatz ermöglicht die Entwicklung von mikro-, meso- und makroporösen Strukturen. Dadurch werden die Stofftransporteffizienz und die Gesamtleistung in Anwendungen wie Superkondensatoren, Elektrokatalyse und Adsorption deutlich verbessert.

Dieser Artikel stellt die wichtigsten Methoden, Mechanismen, Verarbeitungsschritte und Anwendungsperspektiven zur Herstellung von porösem Kohlenstoff auf Basis von Aktivkohle vor.

Unterschiede zwischen porösem Kohlenstoff und Aktivkohle

- Aktivkohle: Typischerweise hergestellt durch physikalische oder chemisch Die Aktivierung wird von Mikroporen dominiert. Die spezifische Oberfläche liegt üblicherweise zwischen 500 und 3000 m²/g. Obwohl das Material hochporös ist, weist es eine relativ einfache Porengrößenverteilung auf.

- Poröser Kohlenstoff: Der Begriff bezeichnet allgemein Kohlenstoffmaterialien mit verschiedenen Porenstrukturen, insbesondere hierarchisch porösen Kohlenstoff, der Mikroporen (<2 nm, die eine große Oberfläche bieten), Mesoporen (2–50 nm, die den Stofftransport erleichtern) und Makroporen (>50 nm, die als Transportkanäle dienen) enthält. Solche Materialien weisen oft größere Oberflächen und optimierte Porennetzwerke auf.

Die Verwendung von Aktivkohle als Vorstufe zur Herstellung von porösem Kohlenstoff ist im Wesentlichen ein Prozess der sekundären Aktivierung bzw. Reaktivierung, der darauf abzielt, die Porenstruktur weiter zu ätzen und anzupassen.

Vorbehandlung der Vorstufe: Ultrafeine Vermahlung

Vor der sekundären Aktivierung von Aktivkohle ist das Ultrafeinmahlen ein wichtiger Vorbehandlungsschritt, der die Aktivierungseffizienz und die Leistungsfähigkeit des resultierenden porösen Kohlenstoffs deutlich verbessern kann.

Prinzip:

Handelsübliche Aktivkohle ist üblicherweise granuliert, mit Partikelgrößen von einigen zehn bis einigen hundert Mikrometern. Obwohl ihre innere Porenstruktur gut ausgebildet ist, ist die Diffusion von Aktivierungsmitteln (wie z. B. KOH) eingeschränkt. Durch Feinvermahlung lässt sich die Diffusion reduzieren. Partikelgröße bis in den Mikrometer- oder sogar Submikrometerbereich (<10 μm) vergrößert sich die äußere Oberfläche, wodurch mehr aktive Zentren freigelegt und eine gleichmäßige Imprägnierung sowie Reaktion mit dem Aktivierungsmittel ermöglicht werden. Zusätzlich führen mechanische Kräfte zu Defekten im Kohlenstoffgerüst und erhöhen so dessen Reaktivität.

Übliche Ausrüstung:

- Kugelmühlen: Planeten- oder Vibrationskugelmühlen, die häufig im Labor- und Industriemaßstab eingesetzt werden.

- Strahlmühlen oder Luftklassierermühlen: Wird zur Ultrafeinvermahlung verwendet, um Partikel im Mikrometer- oder sogar Nanometerbereich zu erhalten.

Auswirkungen und Vorteile:

- Feinere Partikel führen zu einer gleichmäßigeren KOH-Imprägnierung; nach der Aktivierung kann die spezifische Oberfläche um 20–50% ansteigen, bei einem höheren Anteil an Mesoporen.

- Studien haben gezeigt, dass eine Vorbehandlung durch Kugelmahlen die hierarchischen Porenstrukturen optimieren und die Ionentransporteffizienz verbessern kann.

Zubereitungsmethoden

Zu den wichtigsten Methoden zur Herstellung von porösem Kohlenstoff aus Aktivkohlevorstufen zählen die chemische Reaktivierung, templatgestützte Verfahren und die kombinierte physikalisch-chemische Aktivierung. Die KOH-Reaktivierung ist dabei die am weitesten verbreitete Methode.

Chemische Reaktivierung mit KOH (am häufigsten)

Prinzip:

Bei hohen Temperaturen reagiert KOH mit Kohlenstoff unter Bildung von Gasen (wie CO und CO₂) und kaliumhaltigen Verbindungen, welche das Kohlenstoffgerüst angreifen und neue Poren erzeugen. Gleichzeitig lagert sich Kaliumdampf zwischen die Kohlenstoffschichten ein und erweitert so die Porenstruktur zusätzlich.

Vereinfachte Reaktionsmechanismen:

- 6KOH + 2C → 2K + 3H₂ + 2K₂CO₃

- K₂CO₃ → K₂O + CO₂

- Nachfolgende Reduktionsreaktionen erzeugen metallisches Kalium, wodurch die Poren weiter vergrößert werden.

Prozessschritte (in Kombination mit Ultrafeinvermahlung):

- Ultrafeine Vermahlung von Aktivkohle zur Gewinnung von feinem Pulver.

- Die ultrafeine Aktivkohle wird mit einer KOH-Lösung vermischt (typisches KOH/Kohlenstoff-Massenverhältnis: 1:1 bis 4:1) und anschließend gründlich gerührt oder vermahlen.

- Trocknung, gefolgt von einer Hochtemperaturaktivierung unter inerter Atmosphäre (N₂ oder Ar) bei 600–900 °C für 1–3 Stunden.

- Nach dem Abkühlen wird mit verdünnter Säure (z. B. HCl) gewaschen, um restliche Kaliumverbindungen zu entfernen, und anschließend mit Wasser bis zur Neutralität gespült.

- Trocknung zur Gewinnung hierarchisch porösen Kohlenstoffs.

Wichtigste Einflussfaktoren:

- KOH-Verhältnis: Höhere Verhältnisse vergrößern die Oberfläche, aber ein Überschuss an KOH kann zum Zusammenbruch der Struktur führen.

- Aktivierungstemperatur: Eine Temperatur um 800 °C ist oft optimal; höhere Temperaturen begünstigen die Bildung von Mesoporen.

- Aktivierungszeit: Zu lange Ätzzeiten können zu einer Überätzung des Kohlenstoffs führen und die Ausbeute verringern.

- Vormahlen: Verbessert die Aktivierungsgleichmäßigkeit deutlich.

Typischer Leistungsverlauf:

Es lassen sich hierarchisch poröse Kohlenstoffe mit einer spezifischen Oberfläche von >2000 m²/g und einem Porenvolumen von >1 cm³/g herstellen, die häufig als Superkondensatorelektroden eingesetzt werden.

Andere chemische Aktivatoren

ZnCl₂ oder H₃PO₄: Geeignet für die weitere Entwicklung von Mesoporen, allerdings mit geringerer Ausbeute.

K₂CO₃: Ein milder Aktivator, geeignet zur Herstellung von porösem Kohlenstoff mit höherem Graphitisierungsgrad.

Vorlagengestützte Reaktivierung

Aktivkohle kann mit harten Templaten (z. B. SiO₂-Nanopartikeln, MgO) oder weichen Templaten (Tensiden) kombiniert und anschließend mit KOH aktiviert werden.

- Verfahren: Imprägnierung von Aktivkohle mit Templat und KOH → Hochtemperaturkarbonisierung → Entfernung des Templats (HF- oder Säurewäsche).

- Vorteile: Geordnetere Porenstrukturen und bessere Kontrolle über das Verhältnis von Meso- zu Makroporen.

Körperliche Reaktivierung

Eine sekundäre Aktivierung mit CO₂ oder Wasserdampf bei hohen Temperaturen kann die Bildung von Mikroporen weiter vorantreiben, die Effizienz ist jedoch im Allgemeinen geringer als bei chemischen Methoden.

Typische Anwendungsfälle und Leistung

- Kohlebasierter Aktivkohlenstoff kann nach ultrafeiner Vermahlung und KOH-Reaktivierung zu hierarchisch porösem Kohlenstoff mit Oberflächen bis zu 3000 m²/g verarbeitet werden, der für die Elektrokatalyse der Sauerstoffreduktionsreaktion (ORR) geeignet ist.

- Aus Biomasse gewonnener Aktivkohle (z. B. Kokosnussschalenkohle) kann nach Reaktivierung hierarchisch poröser Kohlenstoff mit spezifischen Kapazitäten von 300–400 F/g in Superkondensatoren hergestellt werden.

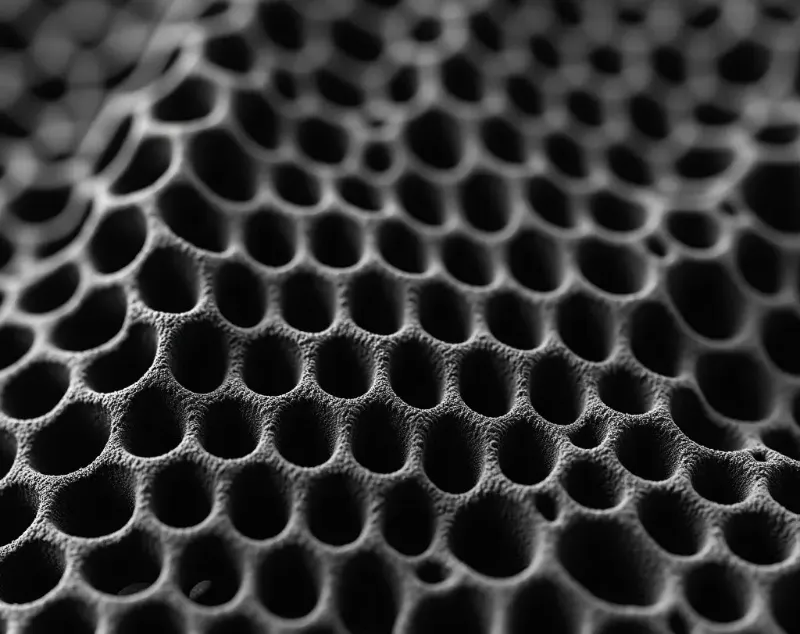

- Untersuchungen zeigen, dass reaktivierte Materialien oft wabenartige hierarchische Porenstrukturen aufweisen, die für den Ionentransport und die Gasdiffusion von Vorteil sind.

Anwendungsperspektiven

- Energiespeicherung: Superkondensatoren, Lithium-/Natrium-Ionen-Batterieanoden.

- Elektrokatalyse: Sauerstoffentwicklungsreaktion (OER) und Sauerstoffreduktionsreaktion (ORR).

- Adsorption und Trennung: CO₂-Abscheidung, Schwermetallentfernung, Farbstoffadsorption.

- Umweltverträglichkeit: Reaktivierung von Aktivkohleabfällen zur Ressourcenwiederverwertung.

Abschluss

Die Verwendung von Aktivkohle als Vorstufe zur Herstellung von porösem Kohlenstoff ist ein effektives Sekundärverarbeitungsverfahren, insbesondere in Kombination mit Feinstvermahlung und chemischer Reaktivierung mit KOH. Die Feinstvermahlung spielt eine Schlüsselrolle bei der Verbesserung der Aktivierungsgleichmäßigkeit und der Entwicklung der Porenstruktur.

Episches Pulver’Ultrafeinmahlanlagen, einschließlich Kugelmühlen und Windsichter Durch die Verwendung von Mühlen kann Aktivkohle auf Mikrometer- oder Submikrometergröße zerkleinert werden, wodurch die KOH-Diffusion und die Reaktionseffizienz verbessert werden. Dies ermöglicht die stabile Herstellung von hierarchisch porösem Kohlenstoff mit hoher spezifischer Oberfläche und optimierter Porengrößenverteilung.

Mit zuverlässigen und skalierbaren Pulververarbeitungslösungen unterstützt Epic Powder die industrielle Herstellung von hochleistungsfähigem porösem Kohlenstoff für Anwendungen in den Bereichen Energiespeicherung, Katalyse und Adsorption.

Vielen Dank fürs Lesen. Ich hoffe, mein Artikel war hilfreich. Hinterlassen Sie gerne einen Kommentar. Bei weiteren Fragen können Sie sich auch an den Online-Kundendienst von Zelda wenden.

— Gepostet von Emily Chen