Die Wissenschaft hinter Partikelgröße und Morphologie

In meiner über 20-jährigen Erfahrung mit Pulververarbeitung, Ich habe das Rohmaterial selbst gesehen. chemisch Die Zusammensetzung ist nur die halbe Miete für die Batterieleistung. Die physikalische Struktur des Materials – insbesondere Partikelgröße Und die Form bestimmt die endgültige Energiedichte. Wir zerkleinern das Material nicht einfach nur, sondern gestalten die Mikrostruktur so, dass das volle Potenzial der Anode ausgeschöpft wird.

Verkürzung der Diffusionswege von Lithiumionen

Die Logik ist einfach, aber entscheidend: Je größer das Partikel, desto länger der Diffusionsweg des Lithiumions. Durch ultrafeines Anodenmahlen reduzieren wir die Partikelgröße auf den optimalen Mikrometerbereich. Dies verkürzt den Diffusionsweg der Lithiumionen erheblich, senkt den Innenwiderstand und ermöglicht schnellere Lade- und Entladeraten ohne Überhitzung der Zelle.

Ausgleich der spezifischen Oberfläche (BET)

Beim Mahlen geht es nicht nur darum, die Partikel so klein wie möglich zu machen, sondern vor allem um Präzision. Sind die Partikel zu fein, steigt die spezifische Oberfläche (BET) sprunghaft an, was zu einer übermäßigen Bildung der Festelektrolyt-Grenzschicht (SEI) und irreversiblen Kapazitätsverlusten führt.

- Zu hoher Einsatz: Verbraucht im ersten Zyklus zu viel Lithium.

- Zu niedriger Einsatz: Verringert die Anzahl der Reaktionsstellen und begrenzt dadurch die Leistung.

- Unser Ziel: Eine kontrollierte Oberfläche erzielen, die Reaktivität und Stabilität in Einklang bringt.

Maximierung der Schüttdichte durch sphärische Partikel

Im Inneren eines Batteriegehäuses ist das Volumen entscheidend. Unregelmäßige, flockige Partikel erzeugen Hohlräume und verschwenden Platz. Wir konzentrieren uns darauf, die Partikel während des Mahlprozesses zu Kugeln zu formen, um die Schüttdichte zu maximieren. Kugelförmige Partikel lagern sich dicht aneinander an, wodurch wir mehr Aktivmaterial in die Elektrodenpaste einbringen können. Eine höhere Schüttdichte führt direkt zu einer höheren volumetrischen Kapazität und damit zu einer längeren Laufzeit der Batterie bei gleicher Baugröße.

Wirbelschicht-Strahlfrästechnologie

Bei der Herstellung von Anoden mit hoher Kapazität bestimmt das Mahlverfahren die Qualität des Endprodukts. Wir setzen auf das Wirbelschichtverfahren. Strahlmahlen weil es die entscheidenden Herausforderungen der Reinheit und Partikelintegrität angeht, die mit herkömmlichen mechanischen Mahlverfahren einfach nicht bewältigt werden können.

Partikel-auf-Partikel-Kollisionsmechanismus

In unseren Systemen wird das Material nicht an den Maschinenwänden verrieben. Stattdessen nutzen wir Druckluft unter hoher Geschwindigkeit, um die Partikel zu beschleunigen und sie so miteinander kollidieren zu lassen. Dieser Partikel-auf-Partikel-Kollisionsmechanismus bietet zwei entscheidende Vorteile:

- Reduzierter Verschleiß: Da sich das Material selbst zerkleinert, entsteht nur minimaler Verschleiß an den Anlagenkomponenten.

- Erhaltene Morphologie: Es ermöglicht eine präzise Größenreduzierung, ohne die wesentliche Struktur des Anodenmaterials zu zerstören.

Temperaturregelung für wärmeempfindliche Materialien

Die bei der Bearbeitung entstehende Wärme kann komplexe Anodenverbunde schädigen. Unser Strahlmahlverfahren ist von Natur aus kühl. Die durch die Düsen expandierende Druckluft absorbiert Wärme und senkt so effektiv die Temperatur in der Mahlkammer. Dadurch wird sichergestellt, dass wärmeempfindliche Materialien ohne Oxidations- oder thermische Schäden einer ultrafeinen Anodenvermahlung unterzogen werden können.

Keramische Auskleidungen zur Verhinderung von Eisenverunreinigungen

Bei Lithium-Ionen-Batterien ist Metallverunreinigung ein absolutes Ausschlusskriterium. Eisenpartikel können interne Kurzschlüsse und irreversiblen Kapazitätsverlust verursachen. Um höchste Reinheit zu gewährleisten, entwickeln wir unsere Systeme mit Keramikbeschichtetes Mahlwerk (eisenfrei) Schutz.

- Vollständiger Schutz: Alle Kontaktteile sind mit technischer Keramik ausgekleidet, um das Material vom Metall zu isolieren.

- Hohe Reinheit: Diese Anordnung gewährleistet, dass das Endpulver frei von metallischen Verunreinigungen bleibt und die strengen Normen für Materialien für die negative Elektrode einer Batterie.

Integrierte Luftklassifizierung zur PSD-Steuerung

Wir bei EPIC Powder wissen, dass das bloße Zerkleinern von Material für Hochleistungsbatterien nicht ausreicht. Die wahre Herausforderung liegt darin Kontrolle der Partikelgrößenverteilung (PSD). Ist die Luftverteilung zu breit, leidet die Anodenkapazität. Deshalb legen unsere Systeme Wert auf eine integrierte Windsichtung, um die Pulverausbeute präzise zu steuern. Ob Sie eine Standard-Mahlanlage oder eine Spezialanlage verwenden. Walzenmühle, Der Klassifikator ist es, der das Material in Batteriequalität vom Rest trennt.

Beseitigung des Problems der “Strafen”

“Feinpartikel (ultrakleine Partikel) stellen ein großes Problem bei der Ultrafeinvermahlung von Anoden dar. Sie erzeugen eine übermäßige spezifische Oberfläche, was zu unerwünschten Nebenreaktionen und einer instabilen Bildung der Festelektrolyt-Grenzschicht (SEI) führt.

- Präzisionstrennung: Unser Luftklassifizierungssystem (wie die MJW-Serie) schneidet effektiv den feinen Ausläufer der Verteilung ab.

- Abfallreduzierung: Durch das Entfernen dieser Submikronpartikel verringern wir den irreversiblen Kapazitätsverlust im ersten Zyklus.

- Effizienz: Wir stellen sicher, dass nur Partikel innerhalb des optimalen Größenbereichs in den Endproduktkollektor gelangen.

Erreichen einer steilen PSD-Kurve

Um die Energiedichte zu maximieren, ist eine steile Partikelgrößenverteilungskurve (PSD-Kurve) erforderlich. Dies bedeutet, dass der Unterschied zwischen den Partikelparametern D50 und D97 minimiert wird, was zu einer einheitlichen Partikelgröße führt.

- Hohe Schüttdichte: Eine enge Größenverteilung ermöglicht eine dichtere Packung der Partikel und erhöht so die volumetrische Energiedichte der Anode.

- Konsistenz: Unsere Klassierer nutzen fortschrittliche Rotorkonstruktionen, um diese steile Kurve auch bei kontinuierlichen Produktionsläufen konstant aufrechtzuerhalten.

Sicherstellung einer gleichmäßigen Elektrodenbeschichtung

Der nachgelagerte Vorteil einer strengen Partikelgrößenverteilungskontrolle wird bereits im Elektrodenherstellungsprozess deutlich. Ein gleichmäßiges Pulver ergibt eine glatte, fehlerfreie Suspension.

- Bessere Rheologie: Gleichförmige Partikel dispergieren besser in Bindemitteln und verhindern so die Verklumpung.

- Glatter Beschichtung: Dies führt zu einer gleichmäßigen Elektrodenbeschichtung und gewährleistet, dass die Lithiumionen über die gesamte Folienoberfläche hinweg einen gleichmäßigen Zugang zum aktiven Material haben.

- Qualitätssicherung: Durch die Kontrolle der Korngröße bereits beim Mahlen vermeiden wir Probleme wie Folienbruch oder ungleichmäßiges Trocknen im weiteren Produktionsverlauf.

Oberflächenmodifizierungs- und Sphäroidisierungstechniken

Wir bei EPIC Powder wissen, dass eine hohe Energiedichte mehr erfordert als nur eine einfache Partikelgrößenreduktion. Um die Batterieleistung optimal zu gestalten, müssen wir die Partikelmorphologie und Oberflächenchemie kontrollieren. Unsere fortschrittlichen Verarbeitungslösungen konzentrieren sich auf die Sphäroidisierung der Anode und wandeln unregelmäßige, flockige Partikel in glatte, kugelförmige Formen um. Diese morphologische Veränderung steigert die Schüttdichte signifikant und ermöglicht es, mehr aktives Material in das Zellvolumen der Batterie zu packen.

Mechanofusion zum Abrunden von Graphitkanten

Scharfe Kanten an Graphitpartikeln können den Separator beschädigen und zu einer ungleichmäßigen Bildung der Festelektrolyt-Grenzschicht (SEI) führen. Wir nutzen mechanochemische Oberflächenmodifizierungsverfahren, um diese Kanten mechanisch abzurunden, ohne die innere Struktur der Partikel zu beeinträchtigen. Durch präzise Scher- und Kompressionskräfte glättet unsere Anlage die Partikeloberfläche. Dieser Prozess reduziert die spezifische Oberfläche (BET) auf ein optimales Niveau, minimiert den irreversiblen Kapazitätsverlust im ersten Zyklus und gewährleistet eine bessere SEI-Stabilität.

Einstufiges Schleifen und Kohlenstoffbeschichten

Effizienz ist in der modernen Batterieherstellung entscheidend. Wir entwickeln integrierte Systeme, die Größenreduzierung mit Oberflächenbehandlung kombinieren. Unsere spezialisierten Pulverbeschichtungsmodifizierungsmaschine Ermöglicht das gleichzeitige Schleifen und Beschichten. Diese Integration gewährleistet, dass beim Entstehen neuer Oberflächen sofort eine gleichmäßige Kohlenstoffschicht auf das Anodenmaterial aufgebracht wird. Dieses einstufige Verfahren verhindert die Oxidation der neu freigelegten Oberflächen und sorgt für ein homogenes Leitungsnetzwerk, das für eine hohe Leistungsfähigkeit unerlässlich ist.

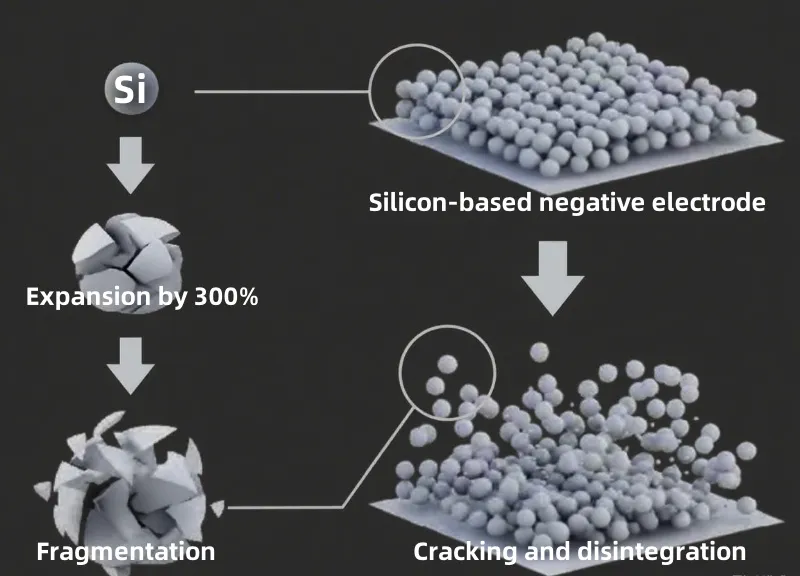

Pufferung der Volumenausdehnung in Siliziumanoden

Bei Silizium-Kohlenstoff (Si/C)-Anodenmaterialien der nächsten Generation stellt die Kontrolle der Volumenausdehnung die größte Herausforderung dar. Silizium dehnt sich während der Lithiierung erheblich aus, was zu Rissen und Pulverisierung führt. Unsere Oberflächenmodifizierungstechnologien ermöglichen die Bildung einer robusten Pufferschicht um die Siliziumpartikel. Durch das Aufbringen einer präzisen Kohlenstoffbeschichtung oder einer Kompositstruktur während des Mahlprozesses tragen wir dazu bei, diese Ausdehnung einzudämmen. Diese Schutzschicht erhält den elektrischen Kontakt und die mechanische Integrität aufrecht und verlängert so die Zyklenlebensdauer von Silizium-basierten Anoden mit hoher Kapazität.

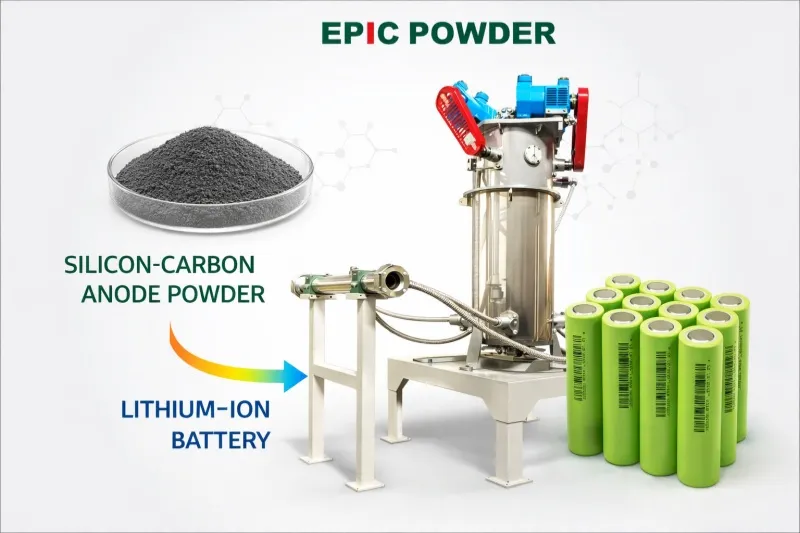

Fallstudie: Optimierung von Silizium-Kohlenstoff (Si/C)-Anoden

Die Verarbeitung von Silizium-Kohlenstoff (Si/C)-Anodenmaterialien stellt aufgrund der Neigung des Materials zur Ausdehnung und Rissbildung während des Batterieladezyklus besondere Herausforderungen dar. Wir haben spezielle Produktionslinien entwickelt, die diese Stabilitätsprobleme gezielt angehen und so sicherstellen, dass die hohe theoretische Kapazität auch in der Praxis überzeugt.

Lösung des Problems der Siliziumrissbildung

Der Schlüssel zur Stabilisierung von Siliziumanoden liegt in der Minimierung der mechanischen Spannungen während des Mahlvorgangs. Im Gegensatz zu herkömmlichen mechanischen Mühlen, die Mikrorisse verursachen können, nutzen unsere Wirbelschicht-Strahlmühlen die Partikel-auf-Partikel-Kollision. Dieses Verfahren erhält die strukturelle Integrität des Verbundmaterials und erzielt gleichzeitig die erforderliche Feinheit. Die Strahlmühlentechnologie ermöglichte die Herstellung ultrafeiner Hartkohlenstoff-Anodenmaterialien Um die strengen Standards führender Batteriehersteller in Korea zu erfüllen, demonstrieren wir unsere Fähigkeit, empfindliche Anodenstrukturen ohne Beeinträchtigung zu handhaben.

Nanostrukturierung bis hin zu Submikrometergrößen (<150 nm)

Um der Volumenausdehnung Rechnung zu tragen, ist eine Reduzierung der Partikelgröße unerlässlich. Unsere Anlagen sind für die Nanostrukturierung bis in den Submikrometerbereich (<150 nm) ausgelegt – ein entscheidender Schwellenwert für Anoden der nächsten Generation.

- Präzisionssteuerung: Wir erzielen eine steile Partikelgrößenverteilung (PSD), die übergroße Partikel eliminiert, welche zur Schwellung der Elektrode beitragen.

- Gleichmäßigkeit: Eine gleichmäßige Submikron-Größenordnung gewährleistet eine bessere Dispersion innerhalb der leitfähigen Matrix.

Inertgasschutz für mehr Sicherheit

Siliziumstaub ist hochreaktiv und birgt ein erhebliches Explosionsrisiko. Sicherheit hat für uns höchste Priorität. Deshalb integrieren wir Schutzgas-Mahlanlagen in unsere Anoden-Feinstschleifanlagen. Durch die Zirkulation von Stickstoff in einem geschlossenen Kreislauf halten wir den Sauerstoffgehalt streng kontrolliert. Dies verhindert die Oxidation der frischen Siliziumoberflächen und eliminiert Explosionsgefahren. So gewährleisten wir eine sichere und stabile Produktionsumgebung für hochenergetische Materialien.

Häufig gestellte Fragen: Anoden-Ultrafeinvermahlung und Kapazität

Beeinflusst das Mahlverfahren die anfängliche Coulomb-Effizienz?

Absolut. Die gewählte Methode zur Anodenfeinvermahlung beeinflusst die Oberfläche der Partikel direkt. Erzeugt ein Mahlprozess zu viele Feinanteile (extrem kleine Partikel), erhöht sich die spezifische Oberfläche (BET-Oberfläche) drastisch.

Im ersten Ladezyklus verbraucht die große Oberfläche vermehrt Lithiumionen für die Bildung der Festelektrolyt-Grenzschicht (SEI). Dies führt zu einem irreversiblen Kapazitätsverlust, d. h. die Batterie verliert bereits Kapazität, bevor sie das Werk verlässt. Durch die Optimierung der Partikelgrößenverteilung (PSD) und die Entfernung von Feinanteilen tragen wir dazu bei, eine hohe Effizienz zu erhalten.

Strahlfräsen vs. mechanisches Fräsen für Anoden

Die Wahl zwischen diesen beiden hängt von Ihren Reinheits- und Dichtezielen ab.

- Fließbettstrahlmühle: Dies ist die optimale Wahl für hochreine Materialien wie Silizium-Kohlenstoff (Si/C)-Anoden. Da die Partikelkollision anstelle von Mahlkörpern erfolgt, besteht kein Risiko einer Eisenverunreinigung. Es erzeugt eine steile Partikelgrößenverteilungskurve (PSD), die ideal für anspruchsvolle Anwendungen ist.

- Mechanisches Fräsen: Dieses Verfahren ist für die Standard-Graphitverarbeitung oft energieeffizienter. Es erfordert jedoch eine sorgfältige Kühlung und Keramikauskleidungen, um Verunreinigungen zu vermeiden.

Für anspruchsvolle Anwendungen, die eine präzise Formgebung erfordern, integrieren wir häufig Pulveroberflächenmodifizierung Technologien zur Sphäroidisierung der Partikel nach dem Mahlen, wodurch die Schüttdichte verbessert wird.

Wie ist mit explosivem Siliziumstaub während der Verarbeitung umzugehen?

Die Verarbeitung von Silizium-basierten Anoden stellt aufgrund der hohen Explosivität des Staubs eine erhebliche Sicherheitsherausforderung dar. Eine Verarbeitung in einer herkömmlichen Freiluftmühle ist nicht möglich.

Für diese Materialien nutzen wir Schutzgas-Mahlanlagen. Dabei handelt es sich um ein geschlossenes System, das mit Stickstoff oder Argon gefüllt ist, um den Sauerstoffgehalt extrem niedrig zu halten. Dies verhindert sowohl die Oxidation des Materials als auch Staubexplosionen. Wenn Sie eine Anlage zur Herstellung von Batteriematerialien der nächsten Generation planen, können Sie sich unsere [Website/Plattform einfügen] ansehen. erfolgreiche Projektbeispiele Um zu sehen, wie wir diese explosionsgeschützten Systeme für Kunden weltweit entwickeln.

Vielen Dank fürs Lesen. Ich hoffe, mein Artikel war hilfreich. Hinterlassen Sie gerne einen Kommentar. Bei weiteren Fragen können Sie sich auch an den Online-Kundendienst von Zelda wenden.

— Gepostet von Emily Chen