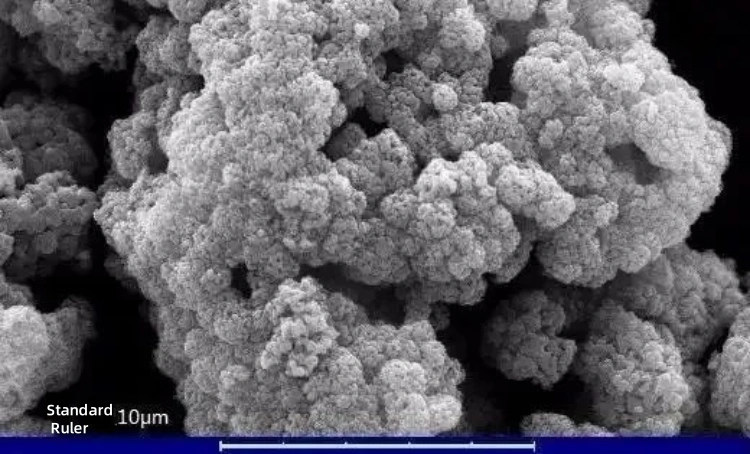

Die Wahl des geeigneten Dispergiermittels zur Vermeidung von ultrafeine Pulveragglomeration erfordert eine umfassende Betrachtung der Pulver Eigenschaften, Dispersionsmedium und Verarbeitungsbedingungen. Die folgenden Prinzipien und Strategien sind wichtig:

Wählen Sie den Dispergiermitteltyp entsprechend der Pulver Eigenschaften

Oberflächenladung und Polaritätsanpassung

Polare Pulver (z. B. Keramik, Oxide): Bevorzugen Sie anionische Dispergiermittel (z. B. Natriumpolyacrylat, Natriumhexametaphosphat), um die Agglomeration ultrafeiner Pulver durch elektrostatische Abstoßung zu verhindern. Beispielsweise wird ZnO bei einem pH-Wert von 5 durch Doppelschichtabstoßung stabil dispergiert.

Unpolare Pulver (wie Graphen, Ruß): Verwenden Sie nichtionische Dispergiermittel (z. B. PVP, PEG), um den Kontakt durch sterische Hinderung zu verhindern. Bei Materialien mit hoher Oberflächenenergie (z. B. Nano-Siliziumkarbid) kombinieren Sie eine In-situ-Funktionalisierung (z. B. Silan-Haftvermittler), um die Adsorptionsstärke zu erhöhen.

Partikelgröße und spezifische Oberfläche

Nanopulver (<100 nm): Verwenden Sie Dispersionsmittel mit niedrigem Molekulargewicht (z. B. Ammoniumoleat, Titanate), um Störungen durch sterische Schichten zu minimieren, und kombinieren Sie diese mit dynamischen Prozessen (z. B. Ultraschallunterstützung), um die Dispersion aufrechtzuerhalten.

Mikropulver: Dispersionsmittel mit hohem Molekulargewicht (z. B. Blockcopolymere) sind wirksamer und bilden durch langkettige Adsorption eine dichte Barriere.

Dispersionsmedium und Systemumgebungsanpassung

Wässriges System

Medien mit hoher Polarität: Wählen Sie Carboxylate (z. B. DA-Dispergiermittel) oder Phosphate (z. B. Natriumpyrophosphat), um die elektrostatische Doppelschichtabstoßung zu nutzen. Beispielsweise wird Zirkonsilikat mit Natriumsilikat-Dispergiermittel bei einem pH-Wert von 7 gleichmäßig dispergiert.

Elektrolythaltige Systeme: Fügen Sie salzresistente Dispergiermittel (z. B. polyethermodifizierte Siloxane) hinzu, um zu verhindern, dass die Doppelschicht durch eine hohe Ionenstärke komprimiert wird.

Nichtwässrige oder ölige Systeme

Organische Lösungsmittel (z. B. Ethanol, Aceton): Verwenden Sie hydrophobe Kettendispergiermittel (z. B. Phosphate, Natriumoleat), um Partikel über hydrophobe Wechselwirkungen zu adsorbieren. Beispielsweise wird Ruß in Tinte häufig mit Polyoxyethylenether-Dispergiermitteln dispergiert.

pH-sensitive Systeme

Passen Sie den pH-Wert an, um die Adsorption des Dispergiermittels zu optimieren. Beispielsweise wird Aluminiumoxid unter alkalischen Bedingungen mit Triethanolamin dispergiert, wobei seine Hydroxylgruppen eine stabile, hydratisierte Schicht mit der Partikeloberfläche bilden.

Dispergiermittelleistung und Dosierungsoptimierung

Adsorptionsstärke und Stabilität

Wählen Sie Dispergiermittel, die zu den funktionellen Gruppen auf der Pulveroberfläche passen (z. B. Carboxylgruppen für Metalloxide). Beispielsweise bildet Graphen nach dem Aufpfropfen von Carboxylgruppen durch Oxidations-Reduktion eine stabile Adsorption mit PVP.

Wählen Sie für Hochtemperatursysteme (z. B. feuerfeste Materialien) thermisch stabile Dispergiermittel (z. B. Titanate, Zirkoniumaluminat), die die Adsorptionsschicht bei 500 °C intakt halten.

Mengenkontrolle

Die typische Dispergiermitteldosierung beträgt 0,5%–3% der Pulvermasse. Ultrafeine Pulver erfordern aufgrund ihrer größeren spezifischen Oberfläche höhere Dosierungen. Überdosierungen sollten jedoch vermieden werden, da sie die Systemviskosität erhöhen oder die Leistung beeinträchtigen können. Beispielsweise kann die Verwendung von mehr als 5% Dispergiermittel für Nano-SiO₂ in Epoxidharz die Beschichtung Stärke.

Synergiestrategien kombinieren

Physisch-Chemisch Kombination: Verwenden Sie Ultraschall-Vordispergierung (zum Aufbrechen harter Agglomerate) in Kombination mit Dispersionsmitteladsorption (zur Erhaltung der Stabilität). Beispielsweise erreicht Diamant-Mikropulver nach Ultraschallbehandlung und anschließender Zugabe von Natriumpolyacrylat eine um 60% verbesserte Dispersionseffizienz.

Mehrkomponentenmischung: Mischen Sie Dispergiermittel mit unterschiedlichen Molekulargewichten (z. B. PEG 200 und PEG 4000 im Verhältnis 5:1), um Partikelgröße Verteilung. Beispielsweise wird ultrafeines Bariumsulfat mit einer Mischung aus Polyethylenglykol dispergiert, um eine enge Verteilung zu erreichen.

Anwendungsszenarioanpassung und Prozessverknüpfung

Trockendispersionssysteme

Verwenden Sie elektrostatische Dispersion (z. B. Korona-Aufladung) oder Wirbelschichttechnologie. Das Dispersionsmittel sollte antistatische Eigenschaften aufweisen. Beispielsweise verbessert sich die Dispersion von ultrafeinem Kohlepulver bei einer Spannung von 30–50 kV um 40%.

Nassmahl- und Schlammsysteme

Wählen Sie Schleifhilfsmittel (zB Ammoniumpolyacrylat) basierend auf Schleifprozessen (zB Sandmühle, Kugelmühle), um die Viskosität der Aufschlämmung zu verringern. Beispielsweise reduziert die Zugabe von 0,51 TP3T Dispergiermittel während der Kugelmühle für Keramikbindemittel die Agglomeratgröße auf 0,186 μm.

Hochtemperatur-Sinter- oder Trocknungsprozesse

Wählen Sie für die Gefriertrocknung oder Sprühtrocknung abbaubare Dispergiermittel (z. B. Stärkederivate), um die Rückstände zu reduzieren. Beispielsweise verhindert Nano-Aluminiumoxid die Bildung harter Agglomerate während der Gefriertrocknung.

Verifizierung und Optimierung

Echtzeitüberwachung

Verwenden Sie Laser-Partikelgrößenanalysatoren und Zetapotenzialmessgeräte, um Dispersionseffekte zu bewerten und Dispersionsmittelarten und -mengen anzupassen. Beispielsweise zeigt ATO-Schlamm die beste Dispersion bei einem pH-Wert von 11, wenn der absolute Wert des Zetapotenzials maximal ist.

Kompatibilitätstests

Bewerten Sie den Einfluss von Dispergiermitteln auf die Eigenschaften des Endprodukts, wie Leitfähigkeit und Transparenz. Beispielsweise können PVP-Rückstände den spezifischen Widerstand von leitfähigem Schlamm um 20 % erhöhen, was ein Dispergiermittel mit geringen Rückständen erforderlich macht.

Abschluss

Bei der Auswahl der Dispergiermittel sollte das Zusammenspiel von Pulver, Medium und Prozess berücksichtigt werden, um eine Agglomeration ultrafeiner Pulver zu verhindern. Achten Sie auf die Abstimmung der Oberflächeneigenschaften mit der Systempolarität, optimieren Sie die Adsorptionsstabilität durch dynamische Prozesse und gewährleisten Sie eine langfristige Dispersion durch Mischen und Echtzeitüberwachung.

Episches Pulver

Epic Powder – über 20 Jahre Erfahrung in der Ultrafeinpulverindustrie. Wir fördern aktiv die zukünftige Entwicklung von Ultrafeinpulver mit Schwerpunkt auf Zerkleinerung, Mahlung, Klassifizierung und Modifizierung von Ultrafeinpulver. Kontaktieren Sie uns für eine kostenlose Beratung und individuelle Lösungen! Unser Expertenteam bietet Ihnen hochwertige Produkte und Dienstleistungen, um den Wert Ihrer Pulververarbeitung zu maximieren. Epic Powder – Ihr zuverlässiger Experte für Pulververarbeitung!