Ein fortgeschrittener poröser Kohlenstoff Strahlpulverisierer ermöglicht ultrafeines Mahlen mit präzisen D50-Werten unter 2 Mikrometern und kontaminationsfreies Vermahlen für Anodenmaterialien der nächsten Generation für Batterien.

Poröser Kohlenstoff – insbesondere Silizium-Kohlenstoff-Verbundwerkstoffe – definiert die Leistungsstandards moderner Hochenergiebatterien neu. Die Herstellung ultrafeiner, kontaminationsfreier Partikel unter Erhalt der empfindlichen Porenstruktur stellt jedoch eine enorme Herausforderung dar. Herkömmliche mechanische Mühlen stoßen an ihre Grenzen. Daher ist der Strahlpulverisierer, insbesondere der Fließbettstrahlmühle, hat sich zur bevorzugten Technologie für die Verarbeitung von empfindlichen, wärmeempfindlichen porösen Kohlenstoffmaterialien entwickelt.

Wenn Sie in der Batterieherstellung oder Forschung und Entwicklung arbeiten, ist es wichtig zu verstehen, warum ein poröser Kohlenstoff-Jet-Pulverisierer unübertroffene Vorteile bietet. Partikelgröße Kontrolle, Reinheit und Porenintegrität sind entscheidend für die Wettbewerbsfähigkeit im Jahr 2025 und darüber hinaus. In den folgenden Abschnitten wird erläutert, wie diese fortschrittliche Mahllösung die Verarbeitung von Anodenmaterialien der nächsten Generation revolutioniert.

Was ist poröser Kohlenstoff und warum ist er so schwer zu mahlen?

Poröse Kohlenstoffmaterialien spielen eine entscheidende Rolle in modernen Batteriesystemen. Dazu gehören Silizium-Kohlenstoff-Verbundwerkstoffe, harzbasierte Kohlenstoffe, aus Biomasse gewonnene Kohlenstoffe, kohlenstoffbasierte Kohlenstoffe und Hartkohlenstoffe. Jeder Materialtyp trägt zu einer höheren Energiedichte, schnelleren Ladezeiten und einer längeren Lebensdauer bei.

Dennoch stellt poröser Kohlenstoff beim Mahlen einige besondere Herausforderungen dar:

- Hohe Porosität und geringe Dichte: Die Struktur ist fragil und wird beim Schleifen leicht beschädigt.

- Sprödes, aber raues Verhalten: Partikel zerbrechen zwar schnell, führen aber auch zu Verschleiß an den Geräten.

- Hitzeempfindlichkeit: Übermäßige Hitze lässt die Poren zusammenfallen und verringert die spezifische Oberfläche, was die Leistung der Batterie beeinträchtigt.

Konventionelle Schleiftechnologien schaffen mehrere zusätzliche Probleme:

- Metallverunreinigung von Mahlkörpern oder Auskleidungen.

- Wärmeentwicklung, wodurch die Kohlenstoffstruktur verändert wird.

- Breite Partikelgrößenverteilungwas zu einer uneinheitlichen Elektrodenleistung führt.

- Porenkollaps aufgrund starker mechanischer Aufprallkräfte.

Zusammenfassend lässt sich sagen, dass poröser Kohlenstoff eine präzise Vermahlung mit minimalem mechanischem Kraftaufwand, geringer Wärmeentwicklung und ohne Kontamination erfordert – Bedingungen, die herkömmliche mechanische Mühlen nicht zuverlässig erfüllen können. Dies schafft die Grundlage für die Entwicklung fortschrittlicher Strahlmühlen.

Technologie der Strahlmühle (Luftstrommühle) erklärt

Strahlmühlen – auch Luftstrommühlen genannt – nutzen Druckluft mit hoher Geschwindigkeit, um Materialien berührungslos zu zerkleinern. Gängige Bauformen sind:

- Wirbelschicht-Strahlmühle

- Spiralstrahlmühle

- QLM-Hochpräzisions-Strahlmühlenserie

Jedes System ist für ultrafeines Mahlen und die optimale Erhaltung poröser Kohlenstoffstrukturen ausgelegt.

Funktionsweise von Strahlpulverisierern

Wirbelschicht-Strahlmühle:

Partikel werden in einem aufsteigenden Luftstrom suspendiert. Sie stoßen innerhalb der Fluidisierungszone wiederholt zusammen und erzeugen so einheitliche, ultrafeine Partikel.

Spiralstrahlmühle:

Durch die spiralförmige Luftströmung mit hoher Geschwindigkeit werden die Partikel entlang einer kreisförmigen Bahn beschleunigt, was zu intensiven Partikel-zu-Partikel-Kollisionen führt.

QLM-Serie:

Durch präzise Luftstromsteuerung und fortschrittliche Klassiertechnologie werden stabile, enge Partikelgrößenverteilungen erzeugt, die ideal für porösen Kohlenstoff in Batteriequalität geeignet sind.

Hauptkomponenten

Klassifikatorrad: Kontrolliert die Partikelgröße durch Aussortieren übergroßer Partikel.

Hochdruckdüsen: Druckluft mit Überschallgeschwindigkeit einleiten.

Expansionskammer: Kühlt das Material durch die Ausdehnung der Luft sofort ab.

Warum die Wärmeerzeugung nahezu null ist

Die komprimierte Luft dehnt sich im Inneren der Mühle rasch aus und bewirkt so eine adiabatische Kühlung. Dadurch wird die Wärmeentwicklung minimiert und der wärmeempfindliche poröse Kohlenstoff vor thermischer Zersetzung geschützt.

Kontaminationsfreies Design

Strahlfräsmaschinen eliminieren jeglichen Metall-auf-Metall-Kontakt.

Die Innenflächen werden häufig mit Keramik beschichtet, um Verunreinigungen zu vermeiden – ein entscheidender Faktor bei Silizium-Kohlenstoff-Anoden.

Weitere Informationen zur Klassifizierung und Reinheitskontrolle finden Sie unter „Erweitert“. Windsichtermühle poröse Kohlenstofftechnologien.

Warum Strahlpulverisierer der Industriestandard für porösen Kohlenstoff sind

Strahlmühlen erzeugen konstant D50-Werte zwischen 0,5 und 3 μm mit einer extrem engen Partikelgrößenverteilung (Spanne < 1,5). Diese Gleichmäßigkeit ist für die Batterieleistung unerlässlich.

Sie bieten außerdem:

- Hervorragende D100-Kontrolle, wodurch Elektrodenfehler und Mikrokurzschlüsse verhindert werden.

- Erhaltung der Porenstruktur (BET-Oberfläche) durch schonendes Mahlen.

- Inertgasmahlung, beispielsweise in Stickstoffkreisläufen, um die Oxidation empfindlicher Silizium-Kohlenstoff-Materialien zu verhindern.

- Keine Kontamination, da keine Mahlkörper verwendet werden.

Diese Kombination aus Reinheit, Präzision und Porenintegrität macht Strahlpulverisierer zum Goldstandard für die Verarbeitung von porösem Kohlenstoff.

Reale Leistungsdaten und Fallstudien (2024–2025)

Jüngste Versuche mit Strahlpulverisierern zeigen bemerkenswerte Ergebnisse für Batterieanodenmaterialien:

- Silizium-Kohlenstoff-Anoden:

Es wurde ein D50-Wert von etwa 1,2 μm und ein D100-Wert unter 8 μm erreicht.

→ 12% weist eine höhere Kapazitätserhaltung auf als kugelgemahlenes Material. - Aus Biomasse gewonnener Hartkohlenstoff:

Behält nach dem Mahlen 95% der ursprünglichen BET-Oberfläche bei. - Poröser Kohlenstoff auf Kohlebasis:

Erreicht eine gleichmäßige Partikelgrößenkontrolle, die für die Entwicklung von Natriumionenbatterien unerlässlich ist.

Diese Ergebnisse bestätigen, dass die Strahlpulverisierertechnologie die überlegene Lösung für die ultrafeine, kontaminationsfreie Vermahlung von porösem Kohlenstoff ist.

Wie man den richtigen Jet-Pulverisierer für porösen Kohlenstoff auswählt

| Schlüsselfaktoren | Was zu beachten ist |

|---|---|

| Produktionsmaßstab | Labor (1–5 kg/h), Pilotanlage (30–100 kg/h), Produktionsanlage (500–2000 kg/h) |

| Partikelgrößenkontrolle | Möglichkeit zur Feinabstimmung der Klassierergeschwindigkeit und des Luftstroms |

| Klassierer & Luftstrom | Höhere Geschwindigkeiten für engere Leistungsdichte; optimierter Luftstrom verbessert die Effizienz |

| Innenfutter | Keramische Auskleidungen für Reinheit; Edelstahl für kostengünstige Lösungen |

| Inertgassystem | Erforderlich für Silizium-Kohlenstoff- und andere sauerstoffempfindliche Materialien |

Eine genaue Klassifizierung und Kontaminationskontrolle sind für porösen Kohlenstoff in Batteriequalität von entscheidender Bedeutung.

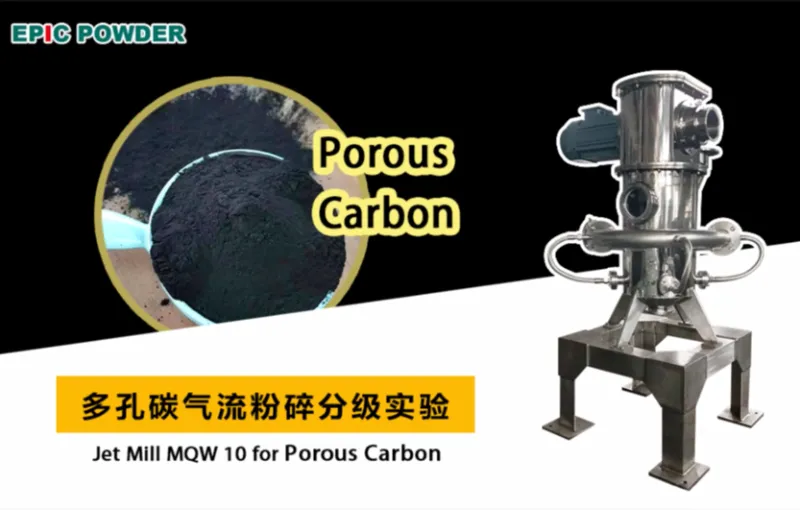

EPIC-Pulver Maschinen – Ihr Spezialpartner

EPOS Pulvermaschinen bringt mehr als 15 Jahre Erfahrung mit Batteriematerial Strahlmahlen.

Ihre MQW-Serie wurde speziell für poröse Kohlenstoff- und Silizium-Kohlenstoff-Verbundwerkstoffe entwickelt und bietet Folgendes:

- Präzise Partikelgrößenkontrolle

- Hervorragende Erhaltung der Porenstruktur

- Komplette schlüsselfertige Systeme (Zuführung → Mahlen → Klassieren → Schutzgasschutz)

Dank seiner weltweiten Installationen und des 24/7-Supports ist EPIC ein vertrauenswürdiger Partner für die Verarbeitung von Batteriematerialien.

Häufig gestellte Fragen zu porösen Kohlenstoff-Jet-Pulverisatoren

Kann mit einer Strahlmühle ein D50-Wert unter 1 Mikron für porösen Kohlenstoff erreicht werden?

Ja. Moderne Systeme erreichen routinemäßig D50-Werte im Submikrometerbereich, ohne poröse Strukturen zu beschädigen.

Worin besteht der Unterschied zwischen Spiral- und Wirbelschichtstrahlmühlen?

- Spiralstrahlmühle: Am besten geeignet für enge Partikelgrößenverteilung und empfindliche, trockene Materialien.

- Wirbelschicht-Strahlmühle: Ideal für extrem feines, gleichmäßiges Mahlen bei niedriger Temperatur.

Wie lässt sich ein Porenkollaps vermeiden?

- Adiabatische Kühlung verwenden

- Übermahlen vermeiden

- Inertgasschutz anwenden

Ist eine Sauerstoffkontrolle für Silizium-Kohlenstoff-Verbundwerkstoffe notwendig?

Ja.

Das Mahlen unter inertem Stickstoff oder Argon verhindert Oxidation und schützt die Porenintegrität.

Vielen Dank fürs Lesen. Ich hoffe, mein Artikel war hilfreich. Hinterlassen Sie gerne einen Kommentar. Sie können mich auch kontaktieren. Zelda Für weitere Fragen steht Ihnen unser Online-Kundendienst zur Verfügung.“

— Gepostet von Emily Chen