Talkum ist einzigartig unter nichtmetallische Mineralien. Talkum ist mit einer Mohshärte von 1 das weichste Mineral der Erde, doch sein eigentlicher industrieller Wert liegt in seiner plättchenförmigen (lamellaren) Struktur und seiner natürlichen Wasserabweisung. Bei der Feinvermahlung von Talkumpuder geht es nicht nur um das Zerkleinern von Gestein; es wird sorgfältig ein funktionales Additiv entwickelt, das in anspruchsvollen Anwendungen wie Kunststoffen, Beschichtungen und Kosmetika eingesetzt werden muss.

Leistungssteigerung durch Größenreduzierung

Warum verlangt die Industrie feinere Pulver? Das liegt an der Oberfläche und der Wechselwirkung. Die Herstellung ultrafeiner Pulver ist ein komplexer Prozess, der… Partikelgröße ist entscheidend für:

- Dispergierbarkeit: Feinere Partikel integrieren sich besser in Polymermatrizes (wie PP oder ABS) und verhindern so Schwachstellen im Endprodukt.

- Weißerhalt: Durch sorgfältiges Mahlen wird der Glanz des Pulvers erhöht, was für die Papier- und Kosmetikindustrie unerlässlich ist.

- Verstärkende Effekte: Bei Kunststoffen besteht das Ziel darin, die Steifigkeit und Hitzebeständigkeit zu erhöhen. Dies hängt maßgeblich vom Aspektverhältnis der Partikel ab.

Die Risiken einer mangelhaften Verarbeitung

Das Vermahlen von Talkum erfordert ein sensibles Gleichgewicht. Ist der Prozess zu aggressiv oder unpräzise, treten zwei Hauptprobleme auf, die die Rentabilität zunichtemachen:

- Gebäudeschäden: Wird die plättchenförmige Struktur beim Mahlen zerstört, geht die verstärkende Wirkung verloren. Das Talkum wird dann zu einem billigen Füllstoff anstatt zu einem Leistungsverstärker.

- Agglomeration: Mit abnehmender Partikelgröße steigt die Oberflächenenergie, wodurch die Partikel verklumpen. Ohne die richtige Technologie entstehen uneinheitliche Chargen, die die Qualitätskontrolle nicht bestehen.

Der Prozess der Ultrafeinvermahlung von Talkumpuder: Schritt-für-Schritt-Übersicht

Bei EPIC POWDER gehen wir an das Thema Talkum heran. Pulverproduktionslinie Als vollständig integriertes System und nicht nur als Einzelmaschine. Der Weg vom Rohmaterial zum hochwertigen Pulver erfordert eine strenge Kontrolle jeder einzelnen Phase, um sicherzustellen, dass das Endprodukt den hohen Anforderungen moderner Industrien entspricht.

Vom Roh-Erz zum groben Pulver

Der Prozess beginnt mit der Auswahl und Vorzerkleinerung des Rohmaterials. Da die Trockenmahlung auf Reibung und Aufprall beruht, benötigt das Aufgabematerial typischerweise einen Wassergehalt unter 41 % TP3T, um Verstopfungen zu vermeiden und die Effizienz zu gewährleisten. Wir verwenden Standardbrecher, um große Talkbrocken auf eine handhabbare Korngröße zu zerkleinern, bevor sie über Becherwerke zur Hauptmahlanlage transportiert werden. Dieser Übergang von der Grobzerkleinerung zur Feinvermahlung von Talk ist entscheidend für einen gleichmäßigen Aufgabestrom.

Präzisionsfräsen und Klassifizierung

Sobald man sich im Inneren der Mühle befindet – sei es eine Strahlmühle oder ein LuftklassierungsmühleDas Material wird einer intensiven Reduktion unterzogen. Der Schlüssel zu einem qualitativ hochwertigen Ergebnis liegt in unseren präzisen Klassifizierungsmethoden.

- Schleifen: Das Material wird auf die gewünschte Feinheit pulverisiert.

- Klassifizierung: Ein integriertes Windsichter Rotationsgeschwindigkeiten werden erreicht, um Partikel nach Gewicht und Größe zu trennen.

- Recycling: Partikel, die die Zielgröße für Talkum D97 nicht erreichen, werden automatisch aussortiert und zur weiteren Verarbeitung zurück in die Mahlzone geleitet.

Dieses geschlossene System gewährleistet eine gleichbleibende Talkum-Netzfeinheit, die 2500 Mesh (5 μm) oder feiner erreichen kann, ohne das Material zu stark zu vermahlen.

Sammlung und Oberflächenmodifizierung

Nach dem Durchlaufen des Sichters wird das Feinpulver mittels Zyklonabscheidern und Impulsentstaubern aufgefangen, wodurch eine staubfreie Umgebung gewährleistet wird. Für Anwendungen in Pigmente, Farbstoffe und Drucktechniken Bei Kunststoffen integrieren wir die Oberflächenmodifizierung mit Talkumpulver häufig direkt in die Produktionslinie. Dabei kommen Anlagen wie Stiftmühlen oder Dreiwalzenmühlen zum Einsatz. Beschichtung Mithilfe von Maschinen modifizieren wir die Partikeloberfläche, um die Dispergierbarkeit und Kompatibilität mit Polymermatrices zu verbessern.

Typischer Prozessablauf:

- Zermalmend: Rohmaterialreduktion.

- Fütterung: Ein Aufzug transportiert Material zum Silo.

- Schleifen: Die Hauptmühle zerkleinert den Talkum.

- Klassifizierung: Trennung von feinen und groben Partikeln.

- Sammeln: Das fertige Produkt wird gesammelt; die Luft wird gefiltert.

- Verpackung: Automatisierte Verpackung für den Versand.

Schlüsseltechnologien für die Ausrüstung zur Vermahlung von ultrafeinem Talkumpuder

Die Auswahl der richtigen Maschinen ist der entscheidende Schritt bei der Ultrafeinvermahlung von Talkum. Wir bei EPIC setzen nicht auf Standardlösungen. Wir konfigurieren die Produktionslinie individuell nach Ihren Anforderungen an Feinheit, Reinheit und Kapazität. Hier ist die Kerntechnologie, mit der wir gleichbleibende Ergebnisse erzielen:

- Wirbelschicht-Strahlmühlen: Wenn höchste Reinheit oberste Priorität hat, ist die Talkum-Strahlmühle der Industriestandard. Diese Systeme arbeiten mit einem Hochgeschwindigkeits-Luftstrom anstelle von mechanischer Einwirkung, wodurch minimaler Verschleiß und keine metallischen Verunreinigungen entstehen. Dies ist unerlässlich für die Herstellung von hochweißem Talkum in Kosmetikqualität, bei dem keine Kompromisse bei der Qualität eingegangen werden dürfen.

- Windsichtermühlen (ACM): Für ein ausgewogenes Verhältnis von Effizienz und Betriebskosten, ein Windsichtermühle Für Talkum ist dies äußerst effektiv. Diese mechanischen Prallmühlen nutzen integrierte Turboklassierer zur präzisen Partikelgrößenkontrolle und decken typischerweise den Bereich von 800–3000 Mesh ab. Sie sind vielseitig einsetzbar und eignen sich hervorragend für industrielle Anwendungen.

- Kugelmühle und Klassifizierungslinien: Wenn Sie hohe Durchsatzleistungen für großtechnische Industrieabfüllanlagen benötigen, setzen wir Kugelmühlensysteme mit integrierten Windsichtern ein. Diese Anlagen sind für den kontinuierlichen, harten Betrieb ausgelegt. Unsere Erfahrung mit Produktionsstätten für Kugelmühlenklassifizierung beweist, dass diese Konfiguration die stabilste Leistung für die Massenproduktion liefert.

- Betrieb bei niedrigen Temperaturen: Die Erhaltung der natürlichen Eigenschaften von Talkum ist von entscheidender Bedeutung. Übermäßige Hitze beim Mahlen kann die Lamellenstruktur des Talkums zerstören. Unsere Anlagen sind mit optimierter Luftzirkulation ausgestattet, um niedrige Innentemperaturen zu gewährleisten und so sicherzustellen, dass das Pulver seine verstärkenden Eigenschaften für Kunststoffe und Beschichtungen beibehält.

Kritische technische Anforderungen an die Ultrafeinvermahlung von Talkumpuder

Um bei der Feinvermahlung von Talkumpuder höchste Qualität zu erzielen, ist die strikte Einhaltung technischer Vorgaben unerlässlich. Wir reduzieren nicht nur die Partikelgröße, sondern optimieren die Partikelform für spezifische industrielle Anwendungen. Ob für Kosmetika oder Polymerfüllstoffe – der Prozess muss strengste Standards hinsichtlich Konsistenz und Reinheit erfüllen.

Präzise Partikelgrößenkontrolle

Der wichtigste Faktor ist eine enge Partikelgrößenverteilung. Gleichmäßige Partikel gewährleisten eine bessere Dispergierung in Farben und Kunststoffen. Wir konzentrieren uns auf die präzise Kontrolle von D97 und D99 und stellen sicher, dass 97% bzw. 99% des Pulvers feiner als die Zielgröße im Mikrometerbereich (z. B. 10 µm oder 5 µm) ist. Diese hohe Präzision verhindert, dass zu große Partikel die Oberflächenbeschaffenheit der Endprodukte beeinträchtigen. Unsere fortschrittlichen Windsichtermühle MJW-W ist speziell darauf ausgelegt, diese Konsistenz auch bei hohem Durchsatz aufrechtzuerhalten.

Erhaltung von Reinheit und Struktur

- Kontaminationskontrolle: Um die natürliche weiße Farbe und die elektrischen Isolationseigenschaften von Talkum zu erhalten, muss eine Eisenverunreinigung verhindert werden. Daher verwenden wir Keramik- oder Polyurethan-Auskleidungen in der Mahlkammer und den Rohrleitungssystemen, um eine hohe Reinheit des gemahlenen Talkums zu gewährleisten.

- Lamellenstruktur: Talkum wird aufgrund seiner plättchenförmigen Struktur geschätzt. Aggressives Mahlen kann diese Struktur zerstören. Unser Verfahren ist darauf ausgelegt, das Material zu delaminieren, anstatt es zu zersplittern, wodurch die für eine effektive Polymerverstärkung essentielle plättchen-/lamellare Struktur erhalten bleibt.

Effizienz und Automatisierung

Moderne Produktionsprozesse erfordern Energieeffizienz und optimierten Durchsatz. Wir integrieren SPS-Automatisierung, um Systemdruck, Temperatur und Fördermengen in Echtzeit zu überwachen. Dies gewährleistet einen staubfreien, kontinuierlichen Betrieb, reduziert die Arbeitskosten und garantiert Chargenstabilität.

Wichtige technische Benchmarks für die Talkumverarbeitung

| Technische Anforderung | Zielnutzen |

|---|---|

| Schmale PSD | Verbesserte Fließfähigkeit und Dispersion in der Matrix |

| D97/D99 Steuerung | Beseitigung von übergroßen Partikeln für glatte Oberflächen |

| Keramik-/PU-Beschichtungen | Hoher Weißgrad und keine Metallverunreinigung |

| Niedrigtemperaturmahlen | Verhindert Materialabbau und Verklumpung |

| SPS-Integration | Stabile, automatisierte Produktion mit geringerem Energieverbrauch |

EPIC POWDR Lösungen für die Ultrafeinvermahlung von Talkumpuder

Bei EPIC POWDR entwickeln wir spezialisierte Verarbeitungsanlagen, die exakt auf die besonderen physikalischen Eigenschaften von Talkum abgestimmt sind. Unsere Lösungen für die Ultrafeinvermahlung von Talkum basieren auf einer leistungsstarken Produktpalette von Wirbelschicht-Strahlmühlen und Windsichtermühlen (ACM), die für höchste Reinheit und gleichmäßige Partikelmorphologie sorgen. Ob Sie eine eigenständige Talkum-Strahlmühle für hochwertige Kosmetikprodukte oder eine Windsichtermühle mit hoher Kapazität für industrielle Talkum-Füllstoffe benötigen – wir konfigurieren das System exakt nach Ihren Vorgaben.

Um die Weiße und Reinheit Ihres Materials zu schützen, verwenden wir keramikausgekleidete Strahlmühlen. Dies gewährleistet absolute Metallfreiheit während des Mahlprozesses, was für hochwertige Anwendungen unerlässlich ist. Die Strahlmühlentechnologie ermöglicht die Herstellung von ultrafeinem Hartkohlenstoff Bei der Produktion für die Batterieindustrie wenden wir die gleiche Präzisionstechnik auch an, um Ihre Talkumverarbeitung zu optimieren.

Hauptmerkmale unserer Systeme:

- Anpassbarer Feinheitsgrad: Wir erreichen präzise Partikelgrößen durch die Fähigkeit, bis zu einer D97-Talkumpartikelgröße von 2 μm zu vermahlen.

- Hohe Klassifizierungsgenauigkeit: Unsere integrierten Klassierer gewährleisten eine enge Partikelgrößenverteilung (PSD) und kontrollieren den oberen Schnittpunkt streng, um grobe Partikel zu vermeiden.

- Schlüsselfertige Unterstützung: Wir bieten komplette Produktionslinien für Talkumpuder an, von der Rohmaterialprüfung und Pilotversuchen bis hin zur kompletten industriellen Installation.

- Skalierbarkeit: Unsere Designs ermöglichen Ihnen einen nahtlosen Übergang von der Pilotproduktion in kleinen Serien zu kontinuierlichen, industriellen Großanlagen.

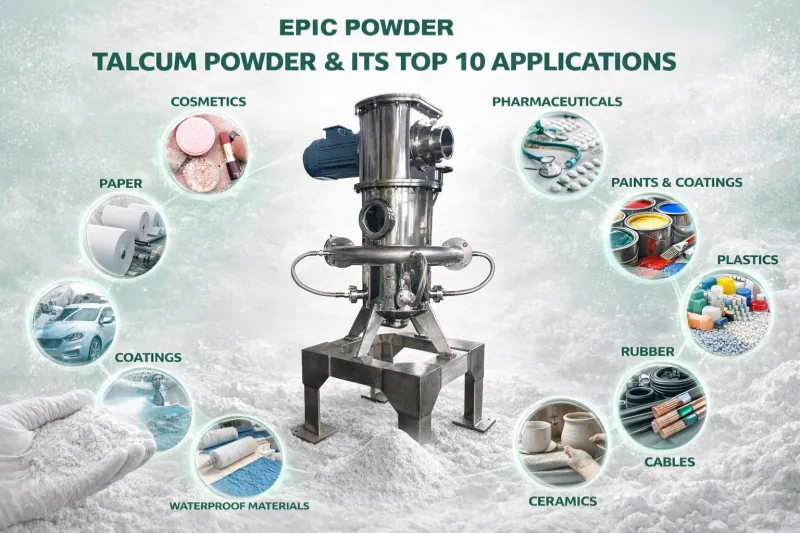

Anwendungsgebiete von ultrafeinem Talkumpuder nach Feinheitsgrad

Der Wert von Talkum steigt mit abnehmender Partikelgröße deutlich. Unsere Erfahrung mit globalen Verarbeitungsprojekten zeigt, dass präzises Feinvermahlen von Talkum Herstellern ermöglicht, das Pulver für spezifische, hochwertige Anwendungen anzupassen. Verschiedene Branchen fordern die strikte Einhaltung der Talkum-Siebfeinheit, um die gewünschte Leistung des Endprodukts zu gewährleisten.

Sie können unsere vielfältigen industrielle Materialanwendungen um zu sehen, wie sich unterschiedliche Feinheitsgrade auf die Leistung in verschiedenen Sektoren auswirken.

Aufschlüsselung nach Maschenweite

- 800–1250 Mesh (Allgemeine Füllstoffe): Diese Produktreihe setzt den Standard für die Papierindustrie, Baufarben und Kunststoffe mittlerer Preisklasse. Sie bietet kostengünstige Fülleigenschaften, verbessert die Steifigkeit und wirkt als Harzkontrollmittel, ohne dass eine extreme Mikronisierung erforderlich ist.

- 1250–2500 Mesh (Hochleistung): Hier ist die präzise Kontrolle der Partikelgröße von D97-Talkum entscheidend. Diese Feinheit ist besonders gefragt bei technischen Kunststoffen (wie z. B. Stoßfängern im Automobilbereich) und Industriebeschichtungen. Feinere Partikel sorgen für eine bessere Schlagfestigkeit und glattere Oberflächen.

- 2500–5000 Mesh (Premium-Qualität): Dies stellt die höchste Stufe des Mikronisierungsverfahrens für Talkumpuder dar. Es ist unerlässlich für hochwertige Kosmetika, Pharmazeutika und moderne Verbundwerkstoffe, bei denen eine seidige Textur und eine Verstärkung im Submikronbereich unabdingbar sind.

Vorteile in der Praxis

Das Erreichen dieser spezifischen Bereiche ist nicht nur eine Frage der Genauigkeit, sondern vor allem der Leistung. Durch sorgfältiges Vermahlen werden die mechanischen Eigenschaften des Endprodukts, wie Zugfestigkeit und Durchstoßfestigkeit von Polymeren, verbessert. Darüber hinaus erhält ein hochwertiges Vermahlen die weiße Farbe des Talkums und steigert so den Wert von Beschichtungen und Kosmetikprodukten, während gleichzeitig der Bedarf an teuren Pigmenten reduziert wird.

Fallstudien: Erfolge bei der Ultrafeinvermahlung von Talkumpuder

Bei EPIC Powder messen wir Erfolg an der Leistung des Endprodukts. Unsere globalen Projekte zeigen, wie unsere Systeme zur Ultrafeinvermahlung von Talkumpuder gleichbleibende Qualität für anspruchsvolle Märkte liefern und Produktionsengpässe in über 50 Ländern lösen.

Hochleistungs-Polymer-Talkum

Eines unserer herausragenden Projekte umfasste eine komplette Produktionslinie für Polymer-Talkum. Der Kunde forderte eine gleichbleibende Feinheit von 2500 Mesh, um sicherzustellen, dass der Füllstoff die strukturelle Integrität des Kunststoffs verbesserte und nicht beeinträchtigte. Durch den Einsatz unserer spezialisierten Technologie konnten wir dieses Ziel erreichen. Windsichtermühle MJW-L, Wir erreichten eine kontinuierliche Leistung von 400 kg/h.

Die Ergebnisse gingen weit über die Erfüllung der D97-Partikelgrößenanforderung hinaus. Da unser System das Mahlen mit präziser Klassierung und Oberflächenmodifizierung kombiniert, berichtete der Kunde von signifikanten Verbesserungen des Endprodukts:

- Zugfestigkeit: Erhöht um 36,71 TP3T.

- Durchstoßfestigkeit: Verbessert durch 40.5%.

- Stabilität: Eine gleichmäßige Partikelverteilung verhinderte die Agglomeration in der Polymermatrix.

Kosmetische Reinheit und Weißgrad

Für Kunden aus der Kosmetikindustrie ist Reinheit unabdingbar. Fließbettstrahlmühle Talkumlösungen sind so konzipiert, dass sie durch die Vermeidung von Metallverunreinigungen während des Mahlprozesses einen hohen Weißgrad gewährleisten. Wir haben erfolgreich eine Lösung entwickelt, die die feine Lamellenstruktur des Talkums bewahrt und gleichzeitig strenge Submikron-Vorgaben erfüllt. Dieser Ansatz garantiert das seidige Hautgefühl, das für hochwertige Make-up-Produkte erforderlich ist, und maximiert gleichzeitig die Energieeffizienz im Vergleich zu herkömmlichen Mahlverfahren.

Wichtige Projektkennzahlen:

- Feinheit: Konstante Produktionsfähigkeit unterhalb von 5 μm (2500 Mesh).

- Kapazität: Nachweislich stabile Leistung von 400 kg/h bei hochwertigen ultrafeinen Sorten.

- Qualität: Hervorragende Erhaltung des Weißgrades und der Plattenstruktur.

Wie man die richtige Ultrafeinmahlanlage auswählt

Die Auswahl des optimalen Systems zur Ultrafeinvermahlung von Talkumpuder erfordert die Abwägung technischer Spezifikationen mit wirtschaftlichen Gegebenheiten. Wir begleiten unsere Partner durch eine detaillierte Evaluierung, um sicherzustellen, dass die Produktionslinie die spezifischen Marktanforderungen erfüllt – von hochbelastbaren Industriefüllstoffen bis hin zu empfindlichen Kosmetikprodukten.

Beurteilung des Feinheitsgrades und des Kapazitätsbedarfs

Die angestrebte Partikelgröße ist der Hauptfaktor bei der Auswahl der Ausrüstung.

- Hohe Feinheit (D97 < 5 μm): Für Anwendungen, die höchste Präzision erfordern, wie beispielsweise hochwertige Lackadditive oder Kosmetika, sind Wirbelschicht-Strahlmühlen die Standardwahl. Sie liefern die notwendige Energie, um Partikel bis in den Submikrometerbereich zu zerkleinern, ohne dabei ausschließlich auf mechanische Einwirkung angewiesen zu sein.

- Hoher Durchsatz (D97 10–45μm): Wenn es Ihnen auf große Mengen für Papier oder allgemeine Kunststoffe ankommt, ist eine Windsichtermühle oder eine Kugelmühle mit Sichtersystem oft energieeffizienter. Diese Anlagen bieten eine hohe Kapazität bei gleichbleibender Talkum-Siebfeinheit.

Bewertung von Reinheit und Budget

Die Reinheitsanforderungen beeinflussen direkt das Baumaterial und die gesamten Projektkosten.

- Kontaminationskontrolle: Für Branchen, die auf Weißgrad und Reinheit achten, wie die Pharmaindustrie und die Herstellung hochwertiger Kunststoffe, statten wir unsere Maschinen mit Keramik- oder Polyurethan-Auskleidungen aus. Dies verhindert eine Eisenverunreinigung, die den natürlichen Weißgrad des Talkums beeinträchtigen kann.

- Budget vs. Leistung: Standard-Walzwerke aus Kohlenstoffstahl sind zwar in der Anschaffung günstiger, eignen sich aber nicht für hochwertige weiße Mineralien. Investitionen in verschleißfeste Auskleidungen schützen die Lamellenstruktur des Talkums und sichern einen höheren Marktwert des Endprodukts.

Die Rolle der Oberflächenmodifizierung und -prüfung

Für viele moderne Anwendungen ist das Mahlen nur die halbe Miete. Wenn Ihr Endprodukt als Verstärkungsfüllstoff in Kunststoffen oder Gummi verwendet wird, ist die Integration eines Stiftmühle Eine Oberflächenmodifizierung ist unerlässlich, um die Kompatibilität mit der Polymermatrix zu verbessern. Abschließend empfehlen wir dringend, 1:1-Industrieversuche mit Ihrem spezifischen Rohmaterial durchzuführen. Tests in unserer Anlage validieren die Vergleichsdaten der Talkmahlanlage und stellen sicher, dass die konfigurierte Lösung die exakte Partikelgrößenverteilung und den versprochenen Durchsatz vor der großtechnischen Implementierung liefert.

Häufig gestellte Fragen zum Vermahlen von Talkum

Welche Mühle eignet sich am besten für ultrafeines Talkumpuder?

Die “beste” Mühle hängt vollständig von der gewünschten Feinheit und Anwendung ab. Für anspruchsvolle Anwendungen, die extrem feine Partikel (D97 < 10 µm) und hohe Reinheit erfordern, empfehlen wir eine Wirbelschicht-Strahlmühle. Dieses Gerät nutzt einen Hochgeschwindigkeits-Luftstrom zum Vermahlen der Partikel und gewährleistet so eine geringe Wärmeentwicklung und minimale Verunreinigungen.

Für die Massenproduktion von Füllstoff-Talkum (325–1250 Mesh) ist eine Windsichtermühle (ACM) oder eine Kugelmühle mit Windsichter kostengünstiger. Diese Systeme bieten einen höheren Durchsatz bei gleichbleibender Partikelgrößenverteilung.

Wie lässt sich die Lamellenstruktur von Talkum beim Mahlen erhalten?

Der Erhalt der plättchenförmigen (lamellaren) Struktur ist für Talkum, das zur Verstärkung von Kunststoffen eingesetzt wird, entscheidend. Zu starkes Vermahlen zerstört diese Plättchen und mindert so die verstärkenden Eigenschaften des Talkums. Wir nutzen fortschrittliche Klassiertechnologien, um Feinstpartikel sofort nach Erreichen der Zielgröße zu entfernen und so unnötige Belastungen zu vermeiden.

Unser Strahlmahlen Die Lösungen basieren auf Partikel-Partikel-Kollisionen anstelle von Metallaufprall, was die Materialstruktur schont. Ähnliche Prinzipien der präzisen Partikelsteuerung finden Sie in unseren Projekten mit Feine Entagglomeration und Klassierung mit einer Spiralstrahlmühle, wo die Erhaltung der Partikelintegrität von größter Bedeutung ist.

Worin besteht der Unterschied zwischen D97 und der Maschenweite bei der Talkumverarbeitung?

Die Maschenweite gibt die Anzahl der Öffnungen eines Siebs pro Zoll an. Sie ist für grobe Pulver geeignet, jedoch ungenau für ultrafeine Pulver. Der Wert D97 ist ein statistischer Wert, der angibt, dass 97% der Partikel kleiner als ein bestimmter Durchmesser (gemessen in Mikrometern) sind.

Beim Ultrafeinschleifen ist D97 der Industriestandard für Präzision.

- 1250 Mesh: D97 ca. = 10 μm

- 2500 Mesh: D97 ca. = 5 μm

- 5000 Mesh: D97 ca. = 2,5 μm

Wie handhabt EPIC POWDER die Kontaminationskontrolle für Kosmetikpulver?

Bei Kosmetik- und Pharmazeutika ist Reinheit unerlässlich. Wir eliminieren Eisenverunreinigungen, indem wir unsere Mühlen mit Keramikauskleidungen (wie Aluminiumoxid oder Zirkonoxid) oder Polyurethanbeschichtungen ausstatten. Dies gewährleistet die Weiße und chemisch Die Reinheit des Talkums wird durch den hochenergetischen Mahlprozess beeinträchtigt. Darüber hinaus arbeiten unsere Systeme unter Unterdruck, um eine staubfreie und saubere Umgebung zu gewährleisten.

Vielen Dank fürs Lesen. Ich hoffe, mein Artikel war hilfreich. Hinterlassen Sie gerne einen Kommentar. Bei weiteren Fragen können Sie sich auch an den Online-Kundendienst von Zelda wenden.

— Veröffentlicht von Emily Chen