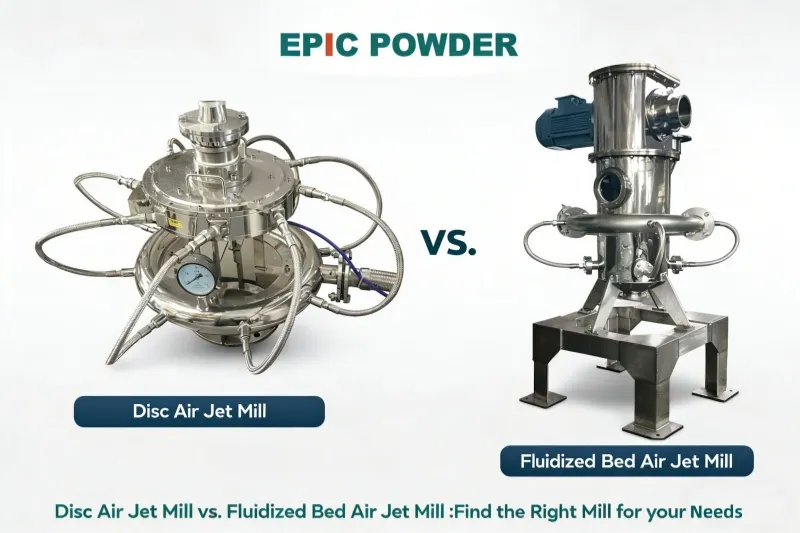

Konzeptionelle Aufschlüsselung der Unterschiede zwischen Wirbelschicht-Strahlmühle und Scheibenstrahlmühle

Im Bereich der Verarbeitung ultrafeiner Pulver, Strahlmahlen gilt als Schlüsseltechnologie. Sie wird häufig zur Erzielung von Partikelgrößen im Mikrometer- und Submikrometerbereich eingesetzt. Unter den verschiedenen Konfigurationen ist die Wirbelschicht-Luftfilteranlage besonders hervorzuheben. Strahlmühle und die Scheiben-Luftstrahlmühle (auch allgemein als Flachstrahlmühle bezeichnet oder Spiralstrahlmühle) sind zwei der am weitesten verbreiteten und technologisch unterschiedlichsten Systeme. Das Thema von Fließbettstrahlmühle Die Scheibenstrahlmühle ist daher zu einem zentralen Bestandteil der Anlagenauswahl und Prozessoptimierung in der modernen Industrie geworden. Pulvertechnik. Für einen umfassenden Leistungsvergleich ist es unerlässlich, zunächst die grundlegenden Prinzipien und Designphilosophien zu verstehen.

Wirbelschicht-Luftstrahlmühle:

Dieses System zeichnet sich durch den Einsatz von Hochgeschwindigkeits-Luftstrahlen aus, die im Mahlraum ein Wirbelbett aus Materialpartikeln erzeugen. Das Kernprinzip beruht auf mehreren Düsen, typischerweise drei oder vier. Diese Düsen sind am Umfang des Mahlraums angeordnet und injizieren gefilterte, getrocknete und komprimierte Luft mit Überschallgeschwindigkeit.

Diese gegenläufigen Luftstrahlen treffen sich in einem zentralen Punkt innerhalb der Kammer. Die Materialpartikel werden dadurch stark beschleunigt. Es kommt zu heftigen Kollisionen zwischen den Partikeln. Die kinetische Energie dieser Kollisionen bewirkt die Zerkleinerung. Eine zentrale Komponente ist ein schnelllaufendes, horizontales Turbinensichtrad oberhalb der Mahlzone. Das Mahlgut wird vom Luftstrom nach oben zu diesem Sichtrad transportiert, wo die Zentrifugalkraft grobe Partikel (die in die Mahlzone zurückgeführt werden) von feinen Partikeln trennt, die die Größenvorgabe erfüllen und dem Sammelsystem zugeführt werden. Diese Konstruktion arbeitet mit Unterdruck und gewährleistet so einen staubfreien und sauberen Prozess.

Scheiben-Luftstrahlmühle (Flach-/Spiralstrahlmühle):

Diese Mühle arbeitet nach einem anderen mechanischen Prinzip. Die Mahlkammer ist typischerweise ein flacher, zylindrischer Raum. Druckluft wird durch mehrere tangential an der Kammerwand angebrachte Düsen zugeführt. Das Material wird in die Kammer eingefüllt und von dem schnell rotierenden Luftwirbel mitgerissen. Der primäre Mahlmechanismus beruht auf dem Aufprall und der Reibung der Partikel an der Innenwand oder Auskleidung der Kammer sowie untereinander innerhalb der Wirbelströmung. Die Klassierung erfolgt häufig durch einen internen Zentrifugalmechanismus oder durch die Spiralströmung selbst, wobei gröbere Partikel an den Rand und feinere zur Mitte hin zur Ausscheidung transportiert werden. Traditionell arbeiten diese Mühlen oft unter Überdruck, moderne Konstruktionen können jedoch Absaugsysteme beinhalten.

Der grundlegende Unterschied zwischen diesen beiden Technologien liegt in ihrer primären Mahlwirkung.

- Wirbelschichtmühle: Dieses System basiert auf der Kollision von Partikeln mit anderen Partikeln (Selbstabrieb). Der Prozess findet in einer kontrollierten Zone statt, in der beschleunigte Strahlen aufeinandertreffen.

- Scheibenfräse: Im Gegensatz dazu beruht diese Konstruktion stärker auf der Kollision von Partikeln mit Wänden. Der Mahlvorgang findet innerhalb eines Hochgeschwindigkeits-Zentrifugalluftwirbels statt.

Dieser grundlegende Unterschied in der Mechanik führt zu einer Vielzahl von Leistungsabweichungen. Er beeinflusst insbesondere Verschleißraten, Kontaminationsrisiken und Energieeffizienz. Darüber hinaus bestimmt er die Partikelform und die allgemeinen Betriebseigenschaften. Diese Faktoren bilden zusammen die Grundlage für einen detaillierten Leistungsvergleich.

Zwei zusammenhängende Fragen und Antworten

Frage 1: Was ist der bedeutendste Leistungsunterschied, der sich aus den unterschiedlichen Mahlmechanismen ergibt, und wie wirkt sich dies auf die langfristigen Betriebskosten und die Produktreinheit aus?

Antwort: Der gravierendste Unterschied liegt im Verschleißmuster und dessen Folgen. In einer Wirbelschicht-Luftstrahlmühle erfolgt der Mahlvorgang durch die Kollision der Mahlkörper selbst – die Mahlung ist vollständig selbstzerstörend. Da die Partikel nur selten mit den Kammerwänden kollidieren, ist der Verschleiß an den Innenflächen der Anlage minimal. Dies macht sie besonders geeignet für das Mahlen von Materialien mit hoher Härte (Mohs-Härte bis zu 9). Um höchste Produktreinheit zu erreichen, können Schlüsselkomponenten wie die Innenauskleidung, das Sichtrad und die Düsen mit Keramikwerkstoffen (z. B. Aluminiumoxid, Zirkoniumdioxid, Siliciumcarbid) ausgekleidet oder daraus gefertigt werden. Dadurch wird ein direkter Kontakt mit Metall während des gesamten Mahlvorgangs vermieden. Dies führt zu einem extrem niedrigen Kontaminationsrisiko, einem entscheidenden Faktor für Pharmazeutika, hochreine Keramik und Batteriematerialien.

Im Gegensatz dazu werden die Kammerwände der Scheibenstrahlmühle einem direkten und kontinuierlichen Aufprall von Hochgeschwindigkeitspartikeln ausgesetzt. Dies führt zu einem deutlichen Verschleiß der Innenauskleidung bzw. der Wand, was Materialverunreinigungen verursachen und einen regelmäßigen Austausch der Auskleidung erforderlich machen kann. Folglich sind die anfänglichen Investitionskosten einer Scheibenstrahlmühle zwar möglicherweise niedriger, die langfristigen Betriebskosten können jedoch aufgrund von Ersatzteilen (Auskleidungen) und potenziellen Kosten im Zusammenhang mit Produktverunreinigungen oder häufigeren Wartungsintervallen höher ausfallen. Für Anwendungen, die eine hohe Produktreinheit erfordern oder mit sehr abrasiven Materialien arbeiten, bietet die Wirbelschichtmühle einen klaren Leistungsvorteil hinsichtlich Langlebigkeit und Kontaminationskontrolle.

Frage 2: Worin unterscheiden sich die beiden Mühlentypen hinsichtlich der Kontrolle der endgültigen Partikelgrößenverteilung und der Handhabung wärmeempfindlicher Materialien?

Antwort: Sie unterscheiden sich wesentlich in der Präzision der Granularitätsregelung und im Wärmemanagement.

Partikelgröße Kontrolle: Die Wirbelschicht-Luftstrahlmühle bietet eine überlegene und präzisere Kontrolle über die endgültige Partikelgrößenverteilung (PSD). Dies wird durch ihren integrierten, hochtourigen Turbinenklassierer erreicht. Die Partikelgröße wird durch die Anpassung der Drehzahl dieses Klassiererrades gesteuert; eine höhere Drehzahl erzeugt eine größere Zentrifugalkraft, wodurch nur feinere Partikel passieren können, was zu einer engen und präzise kontrollierten PSD führt. Mikronisierer”gewährleistet eine konzentrierte Verteilung ohne übergroße Partikel. Die Scheibenstrahlmühle hingegen ist zur Klassierung häufig auf die Anpassung der Zufuhrrate und die inhärente Dynamik des spiralförmigen Luftstroms angewiesen, was eine weniger präzise und stabile Kontrolle über die endgültige Partikelgrößenverteilung ermöglicht. Ihre Partikelgrößenverteilung kann breiter sein und lässt sich weniger leicht feinjustieren.“.

Hitzeempfindlichkeit: Beide Mühlentypen eignen sich generell für das Mahlen bei niedrigen Temperaturen und ohne Mahlmedium, was insbesondere bei wärmeempfindlichen Materialien von Vorteil ist. Die Expansion des komprimierten Gases (Luft oder Inertgas) beim Austritt aus den Düsen bewirkt eine adiabatische Kühlung, die zur niedrigen Temperatur im Mahlraum beiträgt. Die Wirbelschichtmühle bietet hierbei jedoch oft Vorteile. Ihr Selbstreibungsmechanismus erzeugt im Vergleich zur intensiven Partikel-Wand-Reibung in einer Scheibenmühle deutlich weniger Reibungswärme. Der gesamte Mahlprozess erfolgt typischerweise in einem Unterdrucksystem, was einen gleichmäßigen Luftstrom und eine optimale Wärmeabfuhr fördert. Darüber hinaus lässt sich die Wirbelschichtmühle für extrem empfindliche oder explosive Materialien leichter an ein vollständig geschlossenes Inertgas-Kreislaufsystem (z. B. Stickstoff) anpassen, in dem das Gas mit minimalen Verlusten recycelt wird und so eine sichere, sauerstofffreie Umgebung gewährleistet ist. Dies macht sie besonders geeignet für Pharmazeutika, flüchtige Verbindungen und brennbare Chemikalien.

Leistungsvergleich: Wirbelschicht-Strahlmühle vs. Scheiben-Luftstrahlmühle

Ein detaillierter Leistungsvergleich zwischen Wirbelschicht- und Scheibenluftstrahlmühlen ist nicht nur eine akademische Übung. Er ist ein entscheidender Schritt für Hersteller von Feinpulvern und hat erhebliche praktische und wirtschaftliche Bedeutung.

Fundierte Investitions- und TCO-Analyse

Es ist entscheidend, die Wahl des falschen Modells nicht allein auf den Anschaffungspreis zu stützen, da Scheibenmühlen auf den ersten Blick oft günstiger erscheinen. Eine umfassende Bewertung ermöglicht eine realistische Einschätzung der Gesamtbetriebskosten (TCO). Diese Analyse berücksichtigt den Energieverbrauch – hier können Wirbelschichtmühlen 30–401 TP3T einsparen – sowie die Kosten für Verschleißteile, Wartungsstillstände und die Gesamtproduktausbeute.

Optimierung der Prozesseffizienz und Produktqualität

Die Wahl der richtigen Mühle hängt davon ab, die Ausrüstung an die Materialeigenschaften wie Härte und Abrasivität anzupassen. Sie muss außerdem spezifische Produktanforderungen wie Reinheit, Partikelgrößenverteilung (PSD) und Durchsatz erfüllen.

- Wirbelschichtmühlen: Am besten geeignet für hochreine, engverteilte und stark abrasive Werkstoffe (z. B. Zirkonoxid), insbesondere bei Verwendung von Keramikauskleidungen.

- Scheibenfräsmaschinen: Kann kostengünstiger sein für Materialien mit geringer Abrasivität und hohem Bedarf an großen Mengen.

Die richtige Wahl verbessert unmittelbar die Produktionskapazität und -konsistenz. Darüber hinaus gewährleistet sie die Einhaltung gesetzlicher Vorschriften. Im pharmazeutischen Sektor beispielsweise ist die “totzonenfreie” Konstruktion von Wirbelschichtmühlen ein wesentlicher Vorteil für die Einhaltung der GMP-Standards.

Risikominderung und Zukunftssicherung

Ein systematischer Vergleich hilft, potenzielle Probleme frühzeitig zu erkennen. Dazu gehören Staubaustritt, Kontaminationsrisiken und Sicherheitsrisiken im Umgang mit explosiven Stoffen. Er hilft auch, Engpässe bei der Produktionsausweitung aufzudecken. Dieser proaktive Ansatz reduziert ungeplante Stillstände und Sicherheitsrisiken und gewährleistet gleichzeitig die Anpassungsfähigkeit der Technologie an zukünftige Produktlinien.

Förderung von Innovation und strategischen Lieferantenpartnerschaften

Der Vergleichsprozess regt Käufer dazu an, von Anbietern empirische Testdaten und maßgeschneiderte Lösungen zu fordern. Dadurch geht die Diskussion über allgemeine Marketingaussagen hinaus. Letztendlich vertieft dies das Verständnis des Käufers für die Pulvertechnologie. Zudem schafft es Mehrwert durch kundenspezifisches Design, optimierte Installation und bessere Bedienerschulungen, was zu langfristigen Prozessverbesserungen führt.

Eine Schritt-für-Schritt-Anleitung zur Durchführung des Leistungsvergleichs

Ein gründlicher Vergleich sollte ein mehrstufiger, datengestützter Prozess sein. Hier ist eine detaillierte Schritt-für-Schritt-Anleitung:

Schritt 1: Vergleichsziele und Materialcharakterisierung definieren

Formulieren Sie das Ziel klar und deutlich. Geht es um eine neue Produktlinie, den Ersatz alter Anlagen oder eine Kapazitätserweiterung? Beschreiben Sie anschließend Ihr(e) Material(ien) detailliert:

Physikalische Eigenschaften: Mohs-Härte, Dichte, Feuchtigkeitsgehalt, Korngröße des Aufgabematerials (<3 mm ist typisch).

Chemisch Eigenschaften: Hitzeempfindlichkeit, Schmelzpunkt, Entflammbarkeit, Explosivität, Oxidationsneigung, Zucker-/Fluoreszenzgehalt.

Zielproduktspezifikationen: Erforderliche Endpartikelgröße (D50, D97, z. B. 1-45µm) und Verteilungsbreite, gewünschte Partikelform (Sphärizität), maximal zulässige Verunreinigung (z. B. Eisengehalt) und erforderliche Produktionskapazität (kg/h).

Schritt 2: Analyse der wichtigsten Leistungsindikatoren (KPIs) für jeden Mühlentyp

Erstellen Sie eine Vergleichsmatrix auf Basis der folgenden KPIs unter Verwendung von Informationen aus der Fachliteratur und aus Lieferantengesprächen:

Schleifmechanismus & Verschleiß: Vergleichen Sie Selbstabrieb (Wirbelschicht) mit dem Aufprall von Partikeln auf die Wand (Scheibe). Beachten Sie die Auswirkungen auf den Verschleiß der Auskleidung und die Materialoptionen (Metall vs. Keramik).

Partikelgrößenkontrolle und -form: Bewerten Sie die Präzision des Klassifizierungssystems (einstellbares Klassierrad vs. Luftstrom-/Zuführungsratenregulierung). Überlegen Sie, welches System die ursprüngliche Partikelform besser erhält.

Energieeffizienz: Vergleichen Sie den spezifischen Energieverbrauch (kWh/kg). Daten deuten darauf hin, dass Wirbelschichtmühlen 30–401 TP3T effizienter sein können. Fordern Sie bei vergleichbaren Modellen den spezifischen Luftverbrauch (m³/min) und die installierte Leistung (kW) an.

Verunreinigungen und Reinheit: Beurteilen Sie das Risiko einer metallischen Kontamination durch Verschleiß. Die Möglichkeit vollständig keramischer Kontaktteile ist ein wesentlicher Vorteil von Wirbelschichtmühlen in Anwendungen mit hohen Reinheitsgraden.

Systemdesign & Betrieb: Vergleichen Sie Unterdruckbetrieb (sauber, staubfrei) mit herkömmlichem Überdruckbetrieb. Bewerten Sie Reinigungsfreundlichkeit, Umrüstzeiten zwischen Produkten und die Einhaltung von Standards wie GMP. Berücksichtigen Sie Platzbedarf und Flexibilität bei der Anordnung.

Materialeignung: Ordnen Sie die Materialeigenschaften aus Schritt 1 den Stärken der einzelnen Mühlen zu. Wirbelschichtmühlen eignen sich hervorragend für harte, hochreine, wärmeempfindliche und explosive Materialien. Scheibenmühlen werden häufig für eine breite Palette von Standardmaterialien eingesetzt, bei denen eine extrem präzise Steuerung weniger wichtig ist.

Schritt 3: Objektive Daten sammeln: Technische Angebote und Materialprüfung

Kontaktieren Sie die in die engere Wahl gekommenen Lieferanten beider Mühlentypen (z. B. Hersteller wie Epic Powder usw.). Stellen Sie ihnen Ihre Materialmuster und Zielvorgaben zur Verfügung.

Detaillierte Angebote anfordern: Fordern Sie technische Datenblätter an, die Modellnummern, Kapazitäten, Luftverbrauch, Leistungsbedarf und verfügbare Konfigurationen für Ihr spezifisches Material angeben. Beachten Sie, dass die Kapazität stark vom Material abhängt.

Bestehen Sie auf Materialerprobungen: Der wichtigste Schritt: Nutzen Sie die Teststationen der Lieferanten. Lassen Sie Ihre Probe (wenn möglich) in beiden Mühlentypen verarbeiten. Analysieren Sie die Testprodukte hinsichtlich: tatsächlicher Partikelgrößenverteilung (PSD), Partikelmorphologie (mittels Mikroskopie), Verunreinigungen sowie Restfeuchte oder Hitzeschäden. Notieren Sie außerdem den beobachteten Durchsatz während des Versuchs.

Schritt 4: Umfassende Bewertung und Entscheidungsfindung

Alle Informationen zusammenfassen:

Technische Passform: Welche Mühle hat in den Versuchen Ihre Produktspezifikationen durchweg erfüllt?

WirtschaftsanalyseAnalyse: Berechnen Sie die Gesamtbetriebskosten (TCO). Berücksichtigen Sie dabei: den Angebotspreis der Ausrüstung, die geschätzten Energiekosten (basierend auf dem Luftverbrauch und der Kompressorleistung), die Kosten für Ersatzteile/Auskleidungen über 5 Jahre und den geschätzten Wartungsaufwand.

Betriebs- und Sicherheitstauglichkeit: Welches System lässt sich besser in Ihre Anlagenplanung und Ihren Arbeitsablauf integrieren? Welches bietet einen sichereren Betrieb für Ihre Bediener und Ihr Material?

Lieferantenbewertung: Bewerten Sie die angebotene Unterstützung (Technik, Installation, Schulung, Garantie) und den Ruf des Anbieters.

Auf Grundlage dieser gewichteten Analyse sollte sich ein klarer Spitzenreiter herauskristallisieren. Die Entscheidung sollte technische Überlegenheit und wirtschaftliche Praktikabilität gleichermaßen berücksichtigen.

Praktische Anwendungsfälle und Ergebnisse

Der theoretische Vergleich wird durch die praktische Anwendung veranschaulicht. Hier sind beispielhafte Fälle, die auf gängigen Branchenbedürfnissen basieren:

Fallbeispiel 1: Herstellung von hochreinem Keramikpulver für Elektronik

Ziel: Herstellung von Aluminiumoxidpulver (Al₂O₃, Mohs ~9) mit einem D97 < 10µm und strengen Grenzwerten für metallische Verunreinigungen (Eisen < 50 ppm).

Vergleich & Ergebnis: Eine Scheibenmühle würde einen schnellen Verschleiß ihrer Metallauskleidung verursachen, was unweigerlich zu einer Verunreinigung des Produkts mit Eisen führen und häufige, kostspielige Auskleidungswechsel erforderlich machen würde. Daher wurde eine Wirbelschicht-Strahlmühle mit einer vollständig keramischen Mahlkammer (Auskleidung, Sichter, Düsen) gewählt. Die Selbstabriebmahlung minimierte den Verschleiß der Keramik. Das Ergebnis Es handelte sich um ein gleichbleibendes Produkt, das die strengen Reinheitsvorgaben erfüllte und praktisch keine messbare Eisenverunreinigung aufwies. Die Lebensdauer der Auskleidung betrug mehrere Jahre, wodurch sich die höhere Anfangsinvestition in die keramikausgekleidete Wirbelschichtmühle langfristig als deutlich wirtschaftlicher erwies und gleichzeitig die Produktqualität gewährleistet wurde.

Fall 2: Mikronisierung eines hitzeempfindlichen pharmazeutischen Wirkstoffs (API)

Ziel: Reduzierung der Partikelgröße eines Wirkstoffs auf D50 ~ 5 µm zur Verbesserung der Bioverfügbarkeit. Der Wirkstoff zersetzt sich oberhalb von 40 °C.

Vergleich & Ergebnis Beide Mühlen werben mit Niedrigtemperaturmahlung. Es wurden Versuche durchgeführt. Die Scheibenmühle basiert stark auf Reibung. Folglich zeigte sich ein leichter Temperaturanstieg im Produktauffangbeutel. Bei hohen Durchsatzraten näherte sich diese Temperatur dem Sicherheitsgrenzwert des Wirkstoffs. Im Gegensatz dazu hielt die Wirbelschichtmühle die Produkttemperatur auch bei höheren Durchsätzen konstant auf Umgebungstemperatur. Dies wurde durch eine effizientere Kühlung mittels adiabatischer Expansion und Unterdruckströmung erreicht. Darüber hinaus vereinfachte ihre vollständig geschlossene, leicht zu reinigende Konstruktion den Validierungsprozess für die GMP-Konformität.

Das Ergebnis: Die Wirbelschichtmühle wurde ausgewählt. Sie bot ein größeres Betriebsfenster und eine einfachere Einhaltung der regulatorischen Bestimmungen und gewährleistete eine thermische Zersetzung des wertvollen Wirkstoffs.

Fallbeispiel 3: Großvolumige Verarbeitung eines weichen Mineralfüllstoffs

Ziel: Steigerung der Produktionskapazität für das Mahlen Kalziumkarbonat (Mohs ~3) von 1000 kg/h bis 3000 kg/h, mit einem Zielwert von D97 von 45µm.

Vergleich & Ergebnis: Das Material ist nicht abrasiv, nicht hitzeempfindlich und hohe Reinheit ist nicht von primärer Bedeutung. Entscheidend sind Durchsatz pro Kapitaleinsatz und Energiekosten. Es wurden Angebote für eine große Scheibenmühle (z. B. Serie MQP60/80) und eine große Wirbelschichtmühle (z. B. SCWN-Q600) eingeholt. Die Scheibenmühle bot einen etwas niedrigeren Anschaffungspreis und ein bewährtes, einfaches Design für diese Anwendung. Die Wirbelschichtmühle versprach eine höhere Energieeffizienz. Eine TCO-Analyse über fünf Jahre ergab für diese Anwendung jedoch ein anderes Ergebnis. Trotz ihrer Effizienz konnten die Energieeinsparungen der Wirbelschichtmühle die höheren Anschaffungskosten nicht vollständig ausgleichen.

Das Ergebnis: Die Wahl fiel auf die Scheibenmühle. Sie erfüllte die Kapazitätsanforderungen zuverlässig bei geringeren Gesamtprojektkosten. Dieser Fall zeigt, dass die technologisch überlegene Option nicht immer die wirtschaftlichste für jede Anwendung ist.

Abschluss

Die Bewertung der Leistungsfähigkeit von Wirbelschicht- und Scheibenstrahlmühlen zielt nicht darauf ab, einen universellen Sieger zu küren. Vielmehr geht es darum, ihre jeweiligen Leistungsprofile intelligent mit spezifischen Anforderungen abzugleichen. Zu diesen Profilen gehören grundlegende Mahlmechanik, Verschleißfestigkeit, Präzisionssteuerung und Betriebssicherheit. Diese Faktoren müssen gegen die individuellen Materialeigenschaften, Produktspezifikationen und wirtschaftlichen Rahmenbedingungen abgewogen werden. Ein systematischer, schrittweiser Vergleich ist unerlässlich. Erst durch praktische Materialprüfungen ist dieser Ansatz der verlässlichste Weg zur Auswahl der optimalen Technologie. Letztendlich sichert die richtige Wahl Qualität, Effizienz und Rentabilität in der anspruchsvollen Welt der Ultrafeinpulverproduktion.

Vielen Dank fürs Lesen. Ich hoffe, mein Artikel war hilfreich. Hinterlassen Sie gerne einen Kommentar. Bei weiteren Fragen können Sie sich auch an den Online-Kundendienst von Zelda wenden.

— Veröffentlicht von Emily Chen