Die wichtigsten Arten von Lithiumbatterien Materialien für negative Elektroden Dazu gehören graphitbasierte Materialien (wie Kunstgraphit und Naturgraphit) und nicht graphitbasierte Materialien (wie Anodenmaterialien auf Siliziumbasis). Nachfolgend ist der übliche Herstellungsprozess für diese Materialien beschrieben:

Produktionsprozess von künstlichem Graphit-Negativelektrodenmaterial

Vorbehandlung

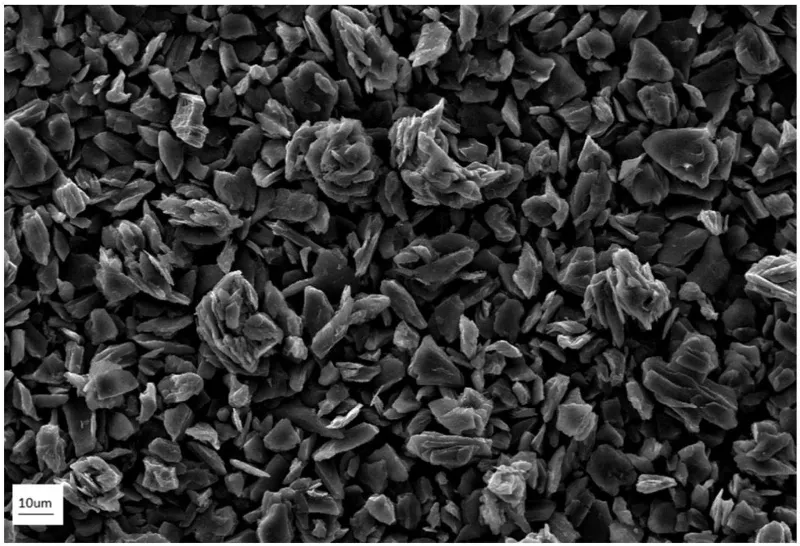

Graphitrohstoffe und Asphalt werden je nach Produktanforderung gemischt, z. B. im Verhältnis 100:5-20. Die Mischung wird über einen Vakuumförderer in einen Trichter befördert. Von dort gelangt sie in einen Luftstrahlmühle Für das Luftstrommahlen. Die Roh- und Hilfsstoffe, anfänglich 5–10 mm groß, werden auf 5–10 Mikrometer gemahlen. Nach dem Mahlen wird ein Zyklonstaubsammler verwendet, um die gewünschten Partikelgrößen zu erfassen. Die Staubabscheiderate beträgt ca. 801 TP3T. Das Abgas wird durch das Filterelement gefiltert und abgeleitet. Die Staubabscheiderate liegt über 991 TP3T.

Granulation

Dieser Prozess wird unterteilt in Pyrolyse und Kugelmühle Screening-Schritte.

Pyrolyseprozess:

Das Zwischenprodukt wird in einen Reaktor gegeben. Stickstoff ersetzt die Luft im Reaktor. Der Reaktor wird verschlossen und gemäß der Temperaturkurve unter einem Druck von 2,5 kg elektrisch beheizt. Es wird 1–3 Stunden bei 200–300 °C gerührt und anschließend auf 400–500 °C erhitzt. Das Material wird gerührt, um Partikelgrößed 10–20 mm. Anschließend wird es abgekühlt und ausgetragen, wodurch Zwischenmaterial 2 entsteht.

Kugelmühle und Screening-Prozess:

Das Zwischenmaterial 2 wird per Vakuumförderung in die Kugelmühle eingebracht. Das 10–20 mm große Material wird auf 6–10 Mikrometer gemahlen. Das Pulver wird anschließend über eine Rohrleitung einer Siebmaschine zugeführt. Das gesiebte Material wird von einer automatischen Verpackungs- und Dosiervorrichtung gemessen und verpackt, wodurch Zwischenmaterial 3 entsteht. Das übergroße Material wird zur weiteren Vermahlung per Vakuumförderung in die Kugelmühle zurückgeführt.

Graphitierung

Das Produkt wird in einem Schutzmedium im Graphitierungsofen platziert und auf hohe Temperaturen erhitzt. Dieser Prozess wandelt die ungeordneten hexagonalen Kohlenstoffatomebenen im zweidimensionalen Raum in eine geordnete dreidimensionale Anordnung um und verleiht ihm eine Graphitstruktur. Es gibt zwei Hauptgraphitierungsverfahren: intermittierend und kontinuierlich. Am häufigsten werden Acheson- und Kastengraphitierungsöfen verwendet.

Beim Acheson-Verfahren wird das Anodenmaterial gleichmäßig in Graphittiegeln verteilt. Diese Tiegel werden mit einem Brückenkran angehoben und flach in den Ofen gestellt. Widerstandsmaterial wird um den Graphittiegel im Ofenkern platziert. Der Tiegel wird mit Isoliermaterial abgedeckt, um den Ofen zu füllen. Der Ofen wird beidseitig durch Elektroden beheizt. Sobald der Ofen die gewünschte Temperatur erreicht hat, wird er abgedeckt und eine Gassammelhaube installiert. Die Ofentemperatur steigt auf 2800–3000 °C. Das Kohlenstoffmaterial im Tiegel wird einer Hochtemperaturbehandlung unterzogen, wodurch Verunreinigungen aus der mikrokristallinen Struktur des amorphen Kohlenstoffs reduziert werden, wodurch eine Graphitkristallstruktur entsteht.

Kugelmahlen und Sieben

Das graphitierte Material wird per Vakuum in eine Kugelmühle gegeben, um es physikalisch zu mischen und zu mahlen. Zur Siebung wird ein Molekularsieb mit 270 Maschen verwendet. Das gesiebte Material wird anschließend geprüft, gewogen, verpackt und gelagert. Übergroßes Material wird zusätzlich in einer Kugelmühle gemahlen, um Partikelgröße Anforderungen, bevor Sie erneut überprüft werden.

Produktionsprozess von natürlichem Graphit als negatives Elektrodenmaterial

- Graphiterzabbau und Flotationsklassifizierung:

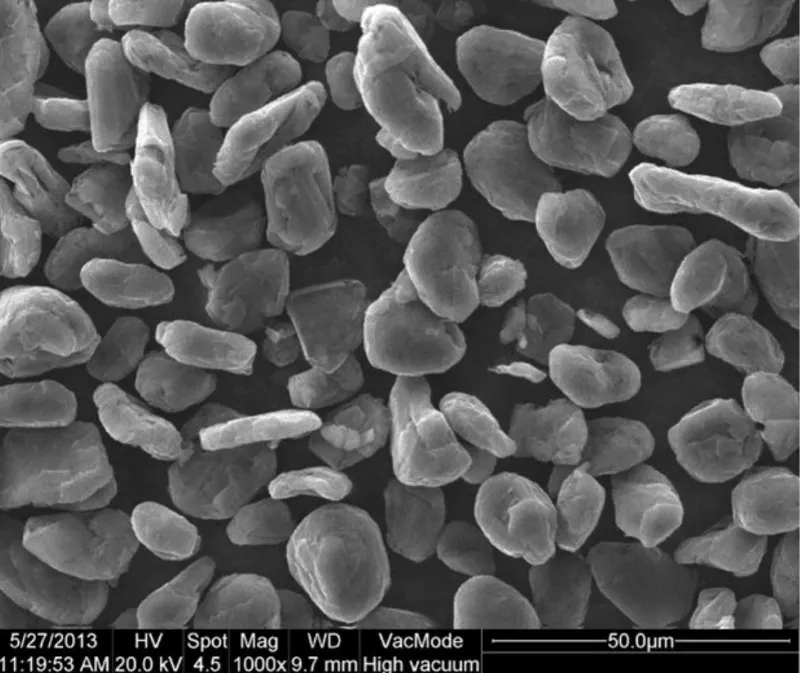

Graphiterz wird aus natürlichen Graphitvorkommen gewonnen. Das Erz wird anschließend durch Flotation und andere Verfahren aufbereitet, um Verunreinigungen zu entfernen. Das Ergebnis sind Graphitpartikel mit spezifischer Partikelgröße und Reinheit. - Sphäronisierung:

Natürliche Graphitpartikel werden mittels Luftstoß- oder Mahlverfahren zur Sphäronisierung verarbeitet. Dadurch erhalten die Graphitpartikel eine gleichmäßigere Form, was ihre Schüttdichte und ihre Geschwindigkeitsleistung verbessert. - Reinigung und Trocknung:

Die sphäronisierten Graphitpartikel unterliegen chemisch Reinigung, um Verunreinigungen und schädliche Elemente zu entfernen. Anschließend werden die Partikel getrocknet, um die Feuchtigkeit zu entfernen. - Oberflächenmodifizierung:

Chemische oder physikalische Methoden werden verwendet, um die Oberfläche der Graphitpartikel zu verändern. Dies kann Folgendes umfassen: Beschichtung mit leitfähigen Materialien oder Oberflächenbehandlungen, um ihre elektrochemische Leistung zu verbessern. - Mischen und Sieben:

Die oberflächenmodifizierten Graphitpartikel werden mit weiteren Additiven wie Leitmitteln und Bindemitteln vermischt. Anschließend wird die Mischung gesiebt, um Verunreinigungen und minderwertige Partikel zu entfernen. - Magnetische Entfernung und Verpackung:

Die gesiebten Graphitpartikel werden einer magnetischen Abscheidung unterzogen, um alle magnetischen Bestandteile zu entfernen. Anschließend werden die Materialien verpackt, um die endgültige negative Elektrode aus natürlichem Graphit herzustellen.

Produktionsprozess von Silizium-basierten negativen Elektrodenmaterialien

Am Beispiel von kohlenstoffbeschichtetem Siliziumdioxid:

- Vorbereitung der Siliziumquelle:

Silizium-Nanopartikel oder dünne Filme werden mit Methoden wie der chemischen Gasphasenabscheidung (CVD) oder der physikalischen Gasphasenabscheidung (PVD) hergestellt. - Siliziumdioxidsynthese:

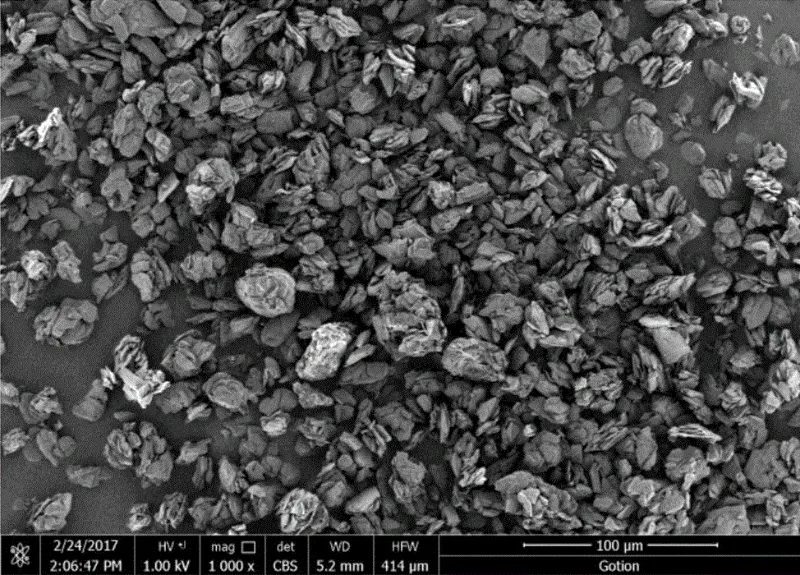

Das Silizium-Ausgangsmaterial reagiert unter bestimmten Bedingungen mit einem Oxidationsmittel zu Siliziumdioxid (SiO). - Kohlenstoffbeschichtung:

Mithilfe von Verfahren wie chemischer Gasphasenabscheidung, physikalischer Gasphasenabscheidung oder dem Sol-Gel-Verfahren wird eine Kohlenstoffschicht auf die Oberfläche von Siliziumdioxid aufgebracht. Dadurch entsteht der kohlenstoffbeschichtete Siliziumdioxid-Verbundwerkstoff. - Nachbehandlung:

Das kohlenstoffbeschichtete Siliziumdioxid-Verbundmaterial wird nachträglich zerkleinert, sortiert und getrocknet. Das Ergebnis ist ein negatives Elektrodenmaterial auf Siliziumbasis mit gleichmäßiger Partikelgröße und stabiler Leistung.

Episches Pulver

Epic Powder – über 20 Jahre Erfahrung in der Ultrafeinpulverindustrie. Wir fördern aktiv die zukünftige Entwicklung von Ultrafeinpulver mit Schwerpunkt auf Zerkleinerung, Mahlung, Klassifizierung und Modifizierung von Ultrafeinpulver. Kontaktieren Sie uns für eine kostenlose Beratung und individuelle Lösungen! Unser Expertenteam bietet Ihnen hochwertige Produkte und Dienstleistungen, um den Wert Ihrer Pulververarbeitung zu maximieren. Epic Powder – Ihr zuverlässiger Experte für Pulververarbeitung!