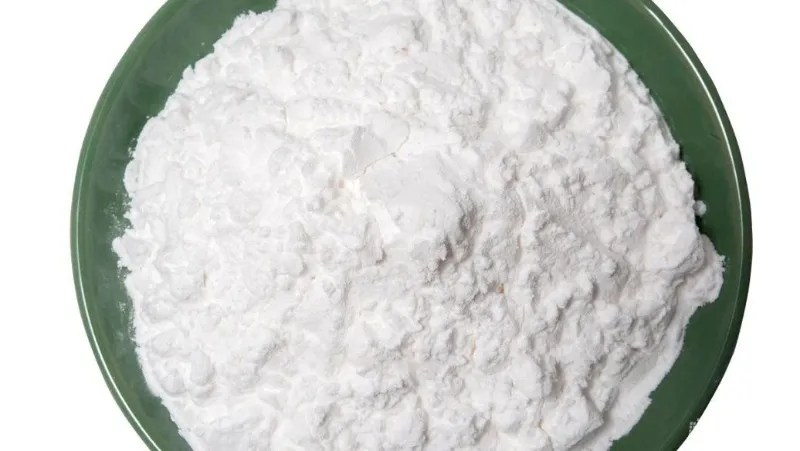

Polvo ultrafinoLos s se refieren a materiales con tamaños de partículas que van desde la escala micrométrica hasta la nanométrica. Según el consenso en mineral industria de procesamiento, polvo ultrafinoLos s se definen como polvos con 100% tamaño de partícula Menos de 30 μm. Los nanomateriales poseen propiedades únicas que los materiales tradicionales no poseen, como efectos de tamaño, efectos de túnel cuántico macroscópicos y efectos de superficie. Estas propiedades hacen que su uso sea muy extendido.

Sin embargo, los nanomateriales poseen una gran superficie específica y una alta actividad, lo que los hace muy inestables. Son muy propensos a la agregación, lo que conlleva la pérdida de sus propiedades originales y reduce su valor. Este problema de agregación es un problema tecnológico clave que limita el desarrollo de los nanomateriales.

La agregación de polvos ultrafinos se refiere al fenómeno en el que las partículas primarias de polvo se unen entre sí para formar cúmulos de partículas más grandes durante la preparación, la separación, la manipulación o el almacenamiento. Las razones de la agregación de polvos ultrafinos... polvoLos principios básicos son tres:

- Interacciones moleculares entre partículas

- Interacciones electrostáticas entre partículas

- Adhesión de partículas en el aire

Interacciones moleculares que conducen a la agregación:

Cuando los materiales minerales se muelen hasta cierto tamaño, la distancia entre las partículas se reduce extremadamente y las fuerzas de van der Waals entre ellas se vuelven mucho mayores que sus propias fuerzas gravitacionales. Por lo tanto, las partículas ultrafinas tienden a atraerse y agregarse entre sí. Los enlaces de hidrógeno, los puentes de agua adsorbida y otros químico Los enlaces en la superficie de las partículas ultrafinas también conducen a la adhesión y aglomeración de partículas.

Interacciones electrostáticas que conducen a la agregación

En el proceso de ultrafino, debido a los impactos, la fricción y la reducción del tamaño de las partículas, se acumula una gran cantidad de carga positiva o negativa en la superficie de las partículas ultrafinas recién formadas. Estas partículas son altamente inestables debido a que sus protuberancias superficiales contienen cargas positivas o negativas. Para alcanzar un estado estable, estas partículas se atraen entre sí y las esquinas afiladas entran en contacto, lo que provoca la agregación. La principal fuerza en juego es la fuerza electrostática.

Adhesión de partículas en el aire

Cuando la humedad relativa del aire supera los 651 TP3T, el vapor de agua comienza a condensarse en la superficie y entre las partículas. Esta formación de puentes líquidos entre partículas potencia considerablemente el efecto de agregación. Además, durante el proceso de molienda, los materiales minerales absorben mucha energía mecánica o térmica, lo que provoca que la energía superficial de las partículas ultrafinas recién formadas sea muy alta. Las partículas se encuentran en un estado inestable y, para reducir la energía superficial, tienden a agregarse, estabilizándose así.

Métodos de dispersión en fase líquida

Dispersión mecánica

La dispersión mecánica utiliza fuerzas externas de cizallamiento o impacto para dispersar nanopartículas en un medio. Los métodos incluyen moliendaMolienda de bolas, molienda vibratoria, molinos coloidales, molinos de chorro de aire y agitación mecánica. Sin embargo, cuando las partículas abandonan el campo turbulento generado por la agitación mecánica, el ambiente externo se normaliza y las partículas pueden volver a agregarse. Por lo tanto, la combinación de agitación mecánica y dispersantes químicos suele producir mejores resultados de dispersión.

Dispersión química

La dispersión química se utiliza ampliamente en la producción industrial para dispersar polvo ultrafinos en suspensión. Al añadir electrolitos inorgánicos, surfactantes y dispersantes poliméricos, se modifican las propiedades superficiales de los polvos, modificando su interacción con el medio líquido y entre partículas para lograr la dispersión. Los dispersantes incluyen surfactantes, electrolitos inorgánicos de pequeño peso molecular, dispersantes poliméricos y agentes de acoplamiento, siendo los dispersantes poliméricos los más utilizados.

Método ultrasónico

La dispersión ultrasónica implica colocar la suspensión directamente en un campo ultrasónico y controlar la frecuencia y el tiempo de exposición adecuados para dispersar las partículas. El ultrasonido es más eficaz para dispersar nanopartículas. La cavitación ultrasónica genera alta temperatura local, alta presión, fuertes ondas de choque y microchorros que debilitan las nanointeracciones entre partículas, previniendo eficazmente la agregación y logrando la dispersión. Sin embargo, debe evitarse el sobrecalentamiento, ya que el aumento de la energía térmica y mecánica puede aumentar las colisiones de partículas y provocar una mayor agregación.

Métodos de dispersión en fase gaseosa

Dispersión seca

En aire húmedo, los puentes líquidos entre las partículas de polvo son la principal causa de agregación. El secado de materiales sólidos implica dos procesos básicos: la transferencia de calor para vaporizar el agua y la difusión del agua vaporizada a la fase gaseosa. Por lo tanto, prevenir la formación de puentes líquidos o romper los existentes es un método clave para garantizar la dispersión de las partículas. La mayoría de los procesos de producción de polvo utilizan calentamiento y secado como pretratamiento.

Dispersión mecánica

La dispersión mecánica implica el uso de fuerza mecánica para separar los grupos de partículas. La condición necesaria es que la fuerza mecánica (esfuerzo cortante y compresivo) supere la fuerza de adhesión entre las partículas. Esta fuerza se genera típicamente mediante discos giratorios de alta velocidad, inyección de flujo de gas a alta velocidad y una fuerte turbulencia. La dispersión mecánica es fácil de implementar, pero se trata de un método de dispersión forzada. Aunque las partículas pueden separarse en el dispersor, las fuerzas entre ellas permanecen inalteradas. Una vez que las partículas salen del dispersor, pueden volver a adherirse. Además, la dispersión mecánica puede provocar el aplastamiento de partículas frágiles, y su eficacia disminuye con el desgaste del equipo mecánico.

Dispersión electrostática

En partículas homogéneas, las fuerzas electrostáticas generan repulsión debido a la idéntica carga en sus superficies. La fuerza electrostática puede utilizarse para la dispersión de partículas. El reto reside en cómo cargarlas completamente. Se pueden emplear métodos como la carga por contacto, la carga por inducción o la carga corona para cargar partículas. El método más eficaz es la descarga corona, donde las partículas atraviesan una región ionizada y reciben la misma carga, lo que permite que la repulsión electrostática las disperse.

Polvo épico

Epic Powder cuenta con más de 20 años de experiencia en la industria de polvos ultrafinos. Impulsamos activamente el desarrollo futuro de polvos ultrafinos, centrándonos en su trituración, molienda, clasificación y modificación. ¡Contáctenos para una consulta gratuita y soluciones personalizadas! Nuestro equipo de expertos se dedica a ofrecer productos y servicios de alta calidad para maximizar el valor de su procesamiento de polvos. Epic Powder: ¡Su experto de confianza en procesamiento de polvos!