El rápido desarrollo de los recubrimientos en polvo ha impulsado la demanda de rellenos en polvoCon los impulsores del mercado establecidos, la investigación sobre la aplicación de varios materiales en polvo En los recubrimientos en polvo, la importancia de los recubrimientos en polvo ha aumentado. Los principales polvos no metálicos utilizados en estos recubrimientos son carbonato de calcio, sulfato de bario, talco en polvo, mica en polvo, caolín, sílice y wollastonita.

Los rellenos en los recubrimientos no solo reducen los costos, sino que también juegan un papel importante en la mejora del rendimiento de los recubrimientos, como mejorar la resistencia al desgaste, la resistencia al rayado y reducir el hundimiento durante el flujo fundido del recubrimiento. revestimiento, mejorando la resistencia a la corrosión y mejorando la resistencia a la humedad.

Al seleccionar rellenos para recubrimientos en polvo, se deben tener en cuenta factores como la densidad y el rendimiento de dispersión, tamaño de partícula Se debe considerar la distribución y la pureza. Generalmente, a mayor densidad, menor cobertura del recubrimiento en polvo. Las partículas más grandes tienen mejor dispersión que las más pequeñas. Los rellenos deben ser químicamente inertes para evitar reaccionar con ciertos componentes de la fórmula del polvo, como los pigmentos. El color del relleno debe ser lo más blanco posible.

Polvos no metálicos-Carbonato de calcio

El carbonato de calcio está disponible en dos tipos: carbonato de calcio ligero (carbonato de calcio precipitado) y carbonato de calcio pesado. Independientemente del tipo o método de producción, el tamaño de partícula influye considerablemente en el brillo del recubrimiento. Generalmente, no se recomienda su uso en exteriores.

El carbonato de calcio pesado se utiliza principalmente para sustituir el dióxido de titanio y los pigmentos de color, así como para sustituir parcialmente el sulfato de bario precipitado, lo que mejora la resistencia a la corrosión y previene la oxidación. En pinturas arquitectónicas para interiores, el carbonato de calcio pesado puede utilizarse solo o combinado con talco. En comparación con el talco, el carbonato de calcio reduce la velocidad de formación de cal, mejora la retención del color en pinturas claras y aumenta las propiedades antimoho. Sin embargo, su baja resistencia a los ácidos limita su uso en recubrimientos para exteriores.

En cambio, el carbonato de calcio ligero presenta un tamaño de partícula más pequeño, una distribución granulométrica más estrecha, mayor absorción de aceite y mayor brillo. Es ideal para aplicaciones que requieren la máxima supresión del brillo.

Polvos no metálicos - Sulfato de bario

El sulfato de bario está disponible en dos formas: natural y sintética. La forma natural se conoce como polvo de barita, mientras que la sintética se conoce como sulfato de bario precipitado.

En recubrimientos en polvo, el sulfato de bario precipitado mejora la fluidez y la retención de brillo del recubrimiento, con una excelente compatibilidad con todo tipo de colorantes. Ayuda a lograr un espesor de recubrimiento ideal durante el proceso de pulverización, con un alto... aplicación de polvo tasa.

El polvo de barita se utiliza principalmente en imprimaciones industriales, recubrimientos intermedios para automóviles y capas superiores de alto brillo que requieren una alta resistencia de película, una alta capacidad de relleno y una alta químico Inercia. En las pinturas de látex, debido a su alto índice de refracción (1,637), el polvo fino de barita actúa como un pigmento blanco semitransparente, reemplazando parcialmente el dióxido de titanio en el recubrimiento.

Polvo de mica en recubrimientos en polvo

El polvo de mica es un silicato complejo con partículas escamosas. Presenta una excelente resistencia al calor y a los ácidos. Afecta las propiedades de fluidez de los recubrimientos en polvo y se utiliza generalmente en recubrimientos en polvo de alta temperatura y aislantes. Puede utilizarse como relleno para polvos texturizantes.

Entre los diversos tipos de mica, la sericita presenta una estructura química similar al caolín, combinando características tanto de la mica como de los minerales arcillosos. Su uso en recubrimientos mejora significativamente la resistencia a la intemperie, la resistencia al agua, la fuerza de adhesión y el aspecto general de la película. Además, las partículas de tinte pueden penetrar fácilmente en la capa intermedia de sericita, lo que ayuda a que el color se mantenga vivo durante más tiempo.

El polvo de sericita también exhibe resistencia a las algas y al moho, lo que lo convierte en un excelente relleno multifuncional con una alta relación precio-rendimiento.

Polvos de talco en recubrimientos en polvo

El talco en polvo, también conocido como silicato de magnesio hidratado, se tritura directamente del mineral de talco. Sus partículas presentan una estructura cristalina acicular, con tacto resbaladizo, textura suave y baja abrasividad. Posee buenas propiedades de suspensión, dispersión y tixotropía, lo que influye significativamente en las propiedades de flujo fundido de los recubrimientos en polvo. El talco en polvo se utiliza comúnmente en polvos texturizantes.

Actualmente, el talco en polvo se utiliza en diversas imprimaciones, recubrimientos intermedios, pinturas para señalización vial, recubrimientos industriales y pinturas arquitectónicas tanto para interiores como para exteriores. Sin embargo, presenta ciertas desventajas. Presenta una alta tasa de absorción de aceite, lo que requiere el uso de rellenos de baja absorción de aceite o polvo de barita para ciertas aplicaciones. También presenta baja resistencia al desgaste, por lo que se requieren rellenos adicionales para aplicaciones que requieren alta resistencia al desgaste. Además, el talco en polvo contiene impurezas que pueden reaccionar con ácidos (como la lluvia ácida), lo que limita su uso en recubrimientos para exteriores que requieren alta resistencia a la intemperie. Además, tiene un efecto mateante, por lo que generalmente no se utiliza en recubrimientos de alto brillo.

Sílice en recubrimientos en polvo

El cuarzo poroso es un tipo de sistema de sílice. Es reconocido por su seguridad y se utiliza ampliamente en recubrimientos en polvo, ignífugos, impermeables y anticorrosivos. El cuarzo poroso de bajo costo puede reducir el costo de los recubrimientos en polvo y, además, reemplazar el sulfato de bario para reducir el contenido de bario soluble, cumpliendo con los requisitos ambientales.

Además, la sílice pirogénica se utiliza comúnmente como agente antiaglomerante y antiaglomerante en recubrimientos en polvo. Es un pigmento multifuncional y un excelente agente de control reológico para recubrimientos. En recubrimientos líquidos, cumple funciones como espesante, tixotrópico, antidescuelgue y cobertura de bordes. En recubrimientos en polvo sólidos, mejora la fluidez del polvo, previene la aglomeración y promueve la fluidización.

Polvos no metálicos - Caolín

El caolín se divide en caolín calcinado y caolín lavado. Generalmente, el caolín calcinado presenta mayor absorción de aceite, opacidad, porosidad, dureza y brillo que el caolín lavado.

El caolín puede mejorar la tixotropía y las propiedades antisedimentación. El caolín calcinado no afecta las propiedades reológicas de los recubrimientos, pero puede tener un efecto mateante, aumentar la opacidad y la blancura, similar al talco.

El caolín generalmente presenta una alta absorción de agua, lo que lo hace inadecuado para mejorar la tixotropía de recubrimientos o para preparar recubrimientos hidrófobos. Su tamaño de partícula suele oscilar entre 0,2 y 1 μm. El caolín más grueso presenta menor absorción de agua y mejores efectos mateantes, mientras que el caolín con un tamaño de partícula inferior a 1 μm se utiliza en recubrimientos semibrillantes y para interiores.

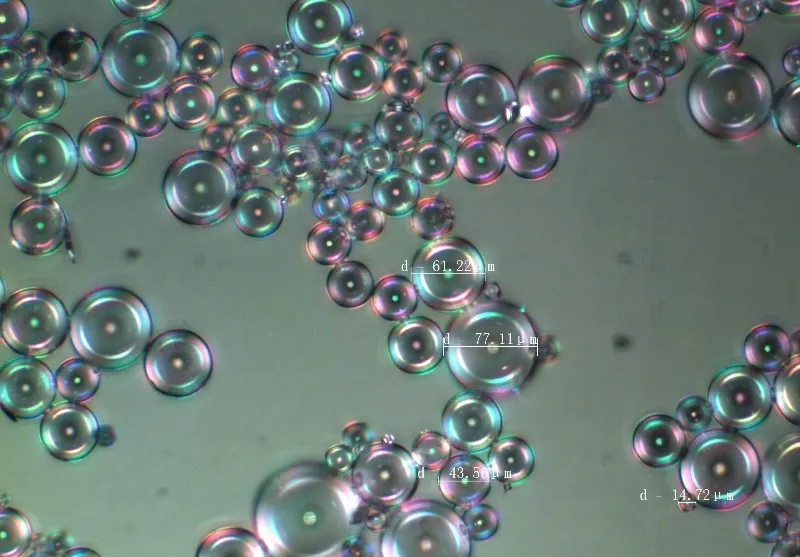

Microesferas de vidrio huecas en recubrimientos en polvo

Las microesferas de vidrio huecas son polvos diminutos, huecos y esféricos con ventajas como bajo peso, gran volumen, baja conductividad térmica, alta resistencia a la compresión, aislamiento, resistencia a la corrosión, no toxicidad y buena dispersión, flujo y estabilidad.

Cuando se aplican en recubrimientos en polvo, las microesferas de vidrio huecas cumplen las siguientes funciones:

- Aislamiento térmico y aislamientoSu estructura interna está al vacío o llena de gases diluidos, lo que genera una diferencia significativa de densidad y conductividad térmica con las resinas epoxi. Esto las convierte en un excelente relleno para recubrimientos en polvo de alta temperatura.

- Mejora de las propiedades mecánicasLas microesferas de vidrio huecas aumentan la dureza y la rigidez de los recubrimientos en polvo, pero reducen la resistencia al impacto. El grado de reducción de la resistencia al impacto depende del tratamiento superficial de las microesferas. El uso del agente de acoplamiento adecuado puede reducir el impacto negativo en la resistencia al impacto.

- Baja absorción de aceiteLa tasa de absorción de aceite de las microesferas huecas de vidrio es baja, de entre 7 mg y 50 mg por 100 g. Esto reduce la cantidad de llenado y los costos generales de producción.

Wollastonita en recubrimientos en polvo

La wollastonita se compone principalmente de metasilicato de calcio. Tiene una densidad de 2,9 g/cm³, un índice de refracción de 1,63 y una absorción de aceite de 30% a 50%. Presenta una estructura acicular y un buen brillo.

Los recubrimientos en polvo generalmente utilizan polvo de wollastonita natural, procesado a partir de ella. Sirve como pigmento de cuerpo y como sustituto parcial de los pigmentos blancos, proporcionando opacidad y aumentando el volumen, a la vez que reduce los costos de recubrimiento. Gracias a su excelente conductividad, se utiliza a menudo en recubrimientos en polvo de aislamiento epoxi. La wollastonita tiene una estructura blanca en forma de aguja, lo que mejora las propiedades de flexión y tracción de los recubrimientos en polvo.

Polvo épico

A medida que la industria del recubrimiento en polvo continúa creciendo, también crece la demanda de rellenos de alta calidad y rentables. Epic Powder, con su amplia experiencia en el desarrollo de soluciones avanzadas de procesamiento de polvos, se compromete a proporcionar el equipo ideal para moler y dispersar diversos polvos inorgánicos no metálicos. Ya sea para mejorar el rendimiento de los recubrimientos o para lograr distribuciones precisas del tamaño de partícula, las tecnologías de Epic Powder garantizan resultados superiores, adaptados a las cambiantes demandas de la industria del recubrimiento en polvo.