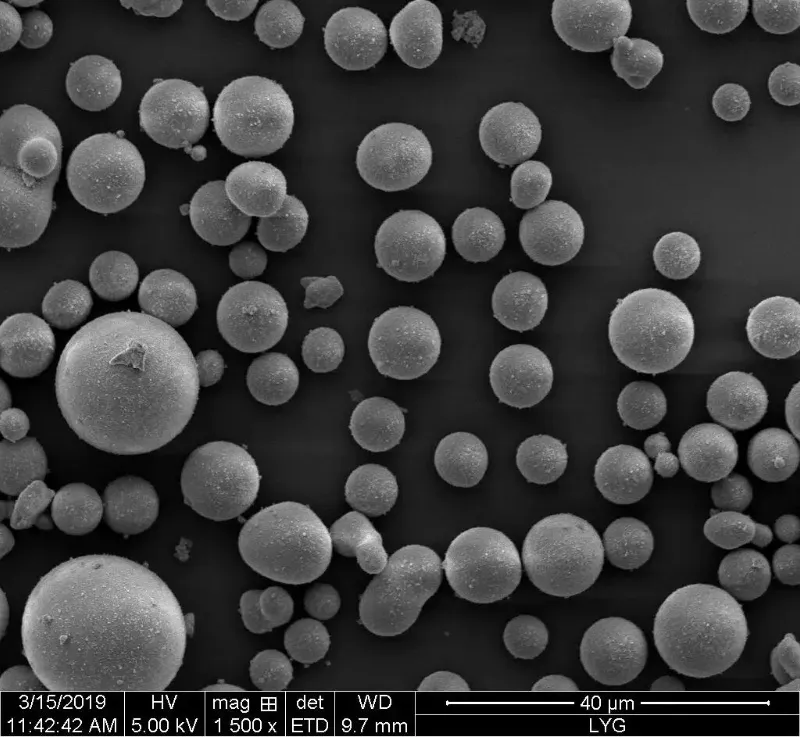

Com o rápido desenvolvimento da indústria e da tecnologia modernas, os requisitos de desempenho para materiais em pó em diferentes setores tornaram-se cada vez mais rigorosos. Além do baixo teor de impurezas, tamanho da partícula, e distribuição estreita do tamanho das partículas, os pós também precisam ter morfologias de partículas específicas. Pó esférico, devido à sua fluidez e uniformidade superiores, são amplamente utilizados em materiais reforçados, revestimentos, cerâmicas e impressão 3D.

Vantagens do Esférico Pós

Comparados com pós irregulares, os pós esféricos apresentam vantagens notáveis, principalmente nos seguintes aspectos:

- Os pós esféricos têm uma morfologia de superfície regular com menos defeitos, o que reduz o desgaste do molde durante o processamento em produtos finais.

- A distribuição do tamanho das partículas é estreita e mais uniforme.

- Eles apresentam excelente fluidez, o que melhora a densidade de compactação e aumenta significativamente a compactação das peças formadas na metalurgia do pó.

- Durante a sinterização, eles encolhem de forma mais uniforme, facilitando o controle eficaz do tamanho dos grãos.

Características da aplicação

Devido à sua excelente morfologia de superfície, distribuição de tamanho de partículas e fluidez, os pós esféricos são amplamente utilizados em indústrias de ponta. Por exemplo:

- Micropó de sílica esférica é amplamente utilizado em indústrias de ponta, como embalagens de circuitos integrados de ultra grande escala e no campo de informações eletrônicas devido ao seu excelente isolamento e resistência ao calor;

- Pó esférico de titânio e suas ligas destacam-se na metalurgia do pó avançada, manufatura aditiva a laser e pulverização térmica graças à sua alta esfericidade, boa fluidez, alta densidade compactada, baixo teor de oxigênio (<0,15 wt%) e tamanho de partícula fina;

- Pó de tungstênio esférico oferece excelente fluidez, altas densidades de volume e compactação e baixo teor de oxigênio, o que o torna altamente valioso em emissão catódica, materiais porosos e ligas duras ultrafinas.

Tecnologias de preparação de pó esférico

O processamento de pós esféricos é uma parte indispensável da indústria e da tecnologia modernas. Ele melhora as propriedades da superfície e o desempenho físico, aumenta a precisão e a eficiência da fabricação, otimiza a funcionalidade do material, reduz o consumo de energia e promove a manufatura sustentável.

Atualmente, esférico preparação de pó os métodos incluem principalmente:

- Métodos físicos tradicionais (moldagem mecânica, secagem por pulverização)

- Químico métodos (reações químicas em fase gasosa, precipitação, síntese hidrotérmica, sol-gel e microemulsão)

- Métodos de fusão de alta temperatura (esferoidização de plasma, atomização, esferoidização de chama de combustão)

Análise Comparativa de Tecnologias de Pó Esférico

| Método de preparação de pó esférico | Proteção ambiental | Pureza do produto | Custo | Complexidade do processo | |

| Método físico | Método de moldagem mecânica | Alto | Baixo | Baixo | Simples |

| Método físico | Método de pulverização | Em geral | Afetados pela qualidade das matérias-primas e solventes | Mais alto | Mais complexo |

| Método Químico | Método de reação química em fase gasosa | Em geral | Afetado pelas condições de reação e pela qualidade da matéria-prima | Mais alto | Mais complexo |

| Método Químico | Método de precipitação | Em geral | Afetado pelas condições de reação e pela qualidade da matéria-prima | Mais baixo | Simples |

| Método Químico | Método sol-gel | Mais alto | Afetado pelas condições de reação e pela qualidade da matéria-prima | Mais baixo | Simples |

| Método Químico | Método de microemulsão | Em geral | Alto | Mais baixo | Simples |

| Método Químico | Método hidrotérmico | Mais alto | Alto | Mais baixo | Simples |

| Método de fusão em alta temperatura | Método de esferoidização de plasma | Mais alto | Alto | Mais alto | Mais complexo |

| Método de fusão em alta temperatura | Método de atomização | Mais alto | Alto | Mais baixo | Simples |

| Método de fusão em alta temperatura | Método de esferoidização por chama de combustão de gás | Mais alto | Afetado por matérias-primas, proporção da mistura de gases, temperatura, etc. | Mais alto | Mais complexo |

Métodos físicos tradicionais

Métodos físicos tradicionais Utilizam matérias-primas amplamente disponíveis e de baixo custo com potencial de industrialização, mas exigem altos padrões de equipamentos e frequentemente não garantem características estáveis das partículas. São adequados principalmente para produtos com requisitos de qualidade mais baixos. Melhorias futuras podem envolver automação e tecnologias de manufatura inteligente, como sistemas de controle avançados, aprendizado de máquina e inteligência artificial.

Métodos químicos

Métodos químicos podem atingir tamanho de partícula uniforme e alta pureza, mas geralmente requerem grandes quantidades de agentes químicos (por exemplo, surfactantes, precipitantes). Esses processos frequentemente enfrentam desafios na remoção de impurezas orgânicas e na prevenção da aglomeração, dificultando a industrialização em larga escala.

Métodos de fusão de alta temperatura

Métodos de fusão de alta temperatura são adequados para pós de alto ponto de fusão, mas exigem controle preciso da temperatura em campo. Além disso, subprodutos nocivos podem ser gerados durante a fusão, gerando desafios ambientais. Desenvolvimentos futuros devem se concentrar em tecnologias sustentáveis e ecologicamente corretas que minimizem o desperdício e utilizem matérias-primas mais sustentáveis, em linha com as tendências globais de manufatura sustentável.

Conclusão

Em resumo, cada método de esferoidização tem suas vantagens e desvantagens. A escolha do método depende de fatores como requisitos de aplicação, consumo de energia, propriedades do material e custo. O controle adequado do processo e a otimização do equipamento são essenciais para garantir a sustentabilidade ambiental, a pureza do produto e a relação custo-benefício.