Ânodos de silício-oxigênio são um ramo importante dos ânodos à base de silício. Seu processo de produção possui características e requisitos técnicos únicos. A principal matéria-prima é o monóxido de silício (SiOx). Sua preparação e processamento constituem a base de todo o processo de produção. Ânodos de silício-oxigênio podem ser classificados em três tipos: regular, pré-magnésio e pré-lítio. Cada tipo tem um foco diferente em seu processo de produção.

Preparação de Precursores de Monóxido de Silício

A preparação de precursores de monóxido de silício (SiOx) é a etapa principal na produção de ânodos de silício-oxigênio. O método industrial para a produção de SiOx utiliza principalmente sublimação em alta temperatura. Pó de silício residual fotovoltaico e areia de quartzo são misturados em uma proporção de peso de 1:1,2 a 2. Essa mistura é colocada em um forno de sublimação. O forno opera sob vácuo ou ambiente de baixa pressão (0,01-1000 Pa). A temperatura na zona de aquecimento é mantida entre 1200 °C e 1800 °C. Isso permite que a mistura reaja e produza vapor de monóxido de silício.

O forno de sublimação é dividido em duas seções. A parte inferior é a zona de aquecimento, que utiliza aquecimento por indução de média frequência ou aquecimento por haste de silício-molibdênio. A parte superior é a zona de deposição, com uma bandeja coletora resfriada a água (temperatura de condensação de 400 °C a 800 °C) para coletar o monóxido de silício sublimado. Os principais equipamentos incluem o forno de sublimação a vácuo, o sistema de vácuo e o sistema de troca de calor. O gradiente de temperatura, o nível de vácuo e a taxa de condensação devem ser controlados com precisão. Isso garante a uniformidade e a cristalinidade do SiOx.

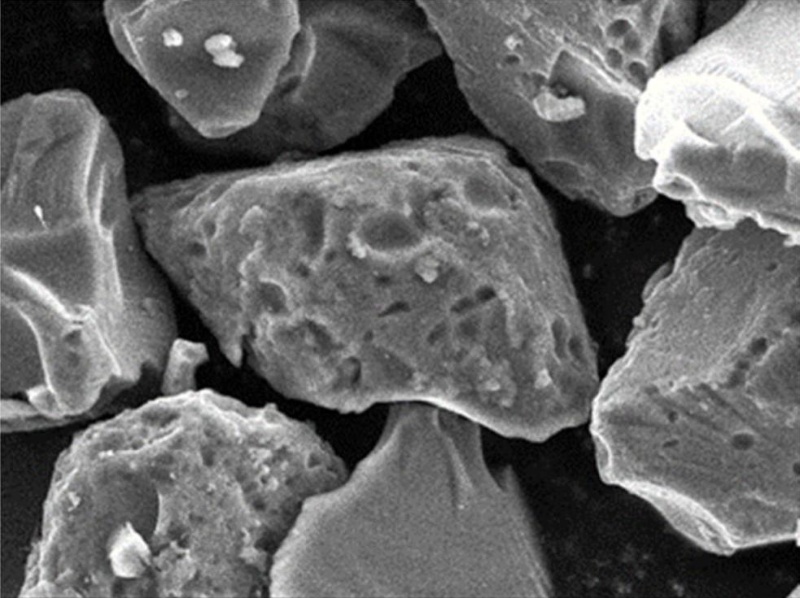

Após a britagem e classificação do material a granel de monóxido de silício, ele passa para o próximo processo. Um britador de mandíbulas é utilizado para a britagem grosseira, reduzindo os blocos de SiOx a partículas milimétricas. Em seguida, um britador de colisão moinho de jato de ar é usado para moagem fina. Isso resulta em pó de silício de tamanho micrométrico com uma D50 <10μm. O moinho de jato de ar utiliza correntes de ar de alta velocidade para causar colisões de partículas. Isso evita a contaminação da britagem mecânica tradicional. A intensidade da britagem e a contagem de ciclos devem ser controladas. Isso evita partículas muito finas, que podem causar problemas de fluidização posteriormente.

O Sistema de Granulação Secundária

O sistema de granulação secundária é uma etapa fundamental na solução do problema de fluidização de pós ultrafinos. O pó de monóxido de silício de tamanho micrométrico é misturado a uma solução ligante contendo carbono (como poliacrilonitrila, poliestireno, polivinilpirrolidona ou álcool polivinílico). A mistura é então agitada e seca por atomização para formar partículas secundárias com um tamanho da partícula de 30-50 μm. Este processo transforma as partículas de monóxido de silício da classe C (abaixo de 10 μm e propensas à aglomeração) em partículas da classe A (acima de 30 μm e facilmente fluidizáveis), melhorando significativamente a fluidez do material.

O equipamento de granulação secundária inclui principalmente um misturador de alta velocidade, uma torre de secagem por atomização e um sistema de ar quente. Durante a operação, é necessário controlar a proporção de ligante, a intensidade da agitação e a temperatura de secagem para garantir a uniformidade e a resistência das partículas.

Tratamento de revestimento de carbono

Carbono revestimento O tratamento é a etapa central para melhorar a condutividade e a estabilidade cíclica dos ânodos de silício-oxigênio. Partículas secundárias são alimentadas continuamente em um reator de leito fluidizado por um alimentador helicoidal. Em temperaturas entre 600 °C e 1000 °C, as partículas reagem com gás de carbono (como acetileno) por 1 hora, obtendo um revestimento uniforme de carbono na superfície. O reator de leito fluidizado é equipado com um pré-aquecedor (com temperatura de pré-aquecimento não inferior a 400 °C) para minimizar as flutuações de temperatura.

A chave para este processo é controlar a vazão do gás fluidizante (nitrogênio ou argônio), inicialmente ajustada em 8 L/s, para garantir que as partículas sejam totalmente fluidizadas sem serem arrastadas. O material revestido é continuamente descarregado através do dispositivo de descarga e o calor residual é recuperado por meio de um trocador de calor.

Ânodo pré-Mg-SiO

Para ânodos de silício-oxigênio pré-magnésio, o processo de produção adiciona uma etapa de redução térmica de magnésio ao processo básico de silício-oxigênio. Silício (Si), dióxido de silício (SiO₂) e magnésio (Mg) são misturados e tratados termicamente em um forno de alta temperatura. Isso gera um precursor de monóxido de silício dopado com magnésio, que é então submetido a britagem, moagem e revestimento de carbono.

A dopagem com magnésio ajuda a prevenir a formação excessiva da película SEI (Interfase Eletrolítica Sólida), aumentando a eficiência do primeiro ciclo para cerca de 80%. No entanto, aumenta o custo do material em aproximadamente 100.000 a 200.000 RMB por tonelada e pode afetar o desempenho do ciclo.

Ânodos de silício-oxigênio pré-lítio

Para ânodos de silício-oxigênio pré-lítio, uma etapa de litiação é adicionada após o revestimento de carbono. Pó de lítio ou óxido de lítio são misturados e sinterizados. Isso pode aumentar a eficiência do primeiro ciclo para 86%-92%. No entanto, a tecnologia de pré-litiação ainda enfrenta desafios de segurança e produção em larga escala. O grau de industrialização permanece baixo.

Os equipamentos de litiação devem operar sob atmosfera inerte (como argônio). A taxa de aumento de temperatura e a uniformidade da mistura devem ser rigorosamente controladas. Isso evita superaquecimento localizado, o que pode levar a problemas de segurança.

Principais processos de produção e parâmetros-chave para ânodos de silício-oxigênio

| Processo de produção | Equipamento chave | Parâmetros do processo | Pontos de controle de qualidade |

| Preparação de SiOx | Forno de sublimação a vácuo, sistema de condensação | Temperatura 1200-1800℃, pressão 0,01-1000Pa | Uniformidade da composição de SiOx, cristalinidade |

| Britagem e classificação | britador de mandíbula, moinho de jato de ar | D50<10μm | Tamanho da partícula distribuição, controle de contaminação por metais |

| Granulação secundária | Misturador, torre de secagem por pulverização | Tamanho de partícula 30-50um | Resistência das partículas, porosidade |

| Revestimento de carbono | Reator de leito fluidizado, sistema de pré-aquecimento | Temperatura 600-1000℃, tempo 1h | Uniformidade da camada de carbono, quantidade de revestimento |

| Pré-doping | Misturador, forno de sinterização | Depende do elemento dopante | Uniformidade de dopagem, segurança |

A etapa final na produção de ânodos de silício-oxigênio é o pós-processamento. Isso inclui britagem, peneiramento, desmagnetização e embalagem. Essas etapas são semelhantes às dos materiais de ânodo convencionais. Atenção especial deve ser dada à higroscopicidade e à sensibilidade à oxidação dos materiais à base de silício. As operações normalmente precisam ser conduzidas em atmosfera seca ou em ambiente de vácuo.

Ao longo de todo o processo de produção, o sistema de aquisição e controle de dados monitora e ajusta parâmetros em tempo real. Esses parâmetros incluem temperatura, pressão e vazão. Isso garante a estabilidade do processo e a consistência do produto.

Pó épico

A EPIC Powder está na vanguarda do avanço da produção de materiais de ânodo à base de silício. Com expertise no processamento de pós de nano-silício, precursores de compósitos e tratamentos de revestimento de carbono, a EPIC Powder está bem equipada para atender à crescente demanda por materiais de bateria de alto desempenho. À medida que a indústria continua a evoluir, as soluções inovadoras da EPIC Powder desempenham um papel fundamental no aumento da densidade energética e da estabilidade do ciclo, contribuindo para o desenvolvimento de baterias de íons de lítio de próxima geração para veículos elétricos e sistemas de armazenamento de energia.