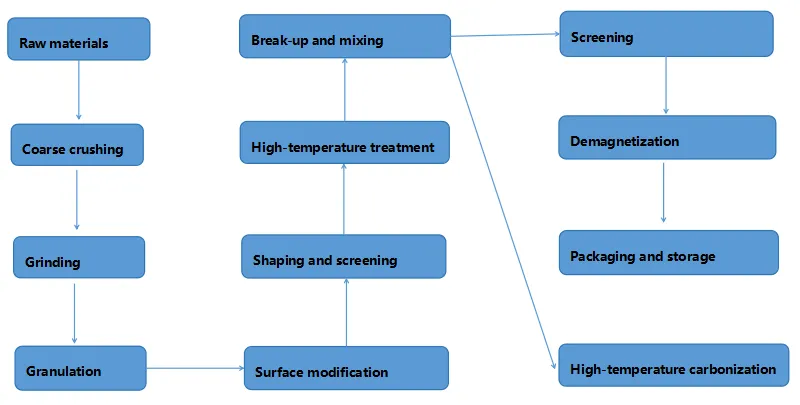

La produzione di grafite artificiale materiali anodici coinvolge molteplici processi chiave. Questi processi sono strettamente correlati e si influenzano reciprocamente, determinando collettivamente le prestazioni e la qualità del prodotto finale. Di seguito una breve panoramica dei processi principali:

| Numero di serie | Nome del processo | Funzione principale |

| 1 | Ispezione delle materie prime | Garantire che i materiali in entrata soddisfino gli standard qualitativi e controllare la qualità del prodotto fin dalla fonte. |

| 2 | Frantumazione grossolana | Frantumare le materie prime sfuse fino a raggiungere le dimensioni specificate per un'alimentazione successiva uniforme. |

| 3 | Polverizzazione | Ottenere una macinazione ultrafine dei materiali e del controllo dimensione delle particelle distribuzione, che influisce sulle prestazioni delle celle della batteria. |

| 4 | Modellazione | Controllare la distribuzione delle dimensioni delle particelle del materiale, modificarne la morfologia e aumentare la densità di polvere. |

| 5 | Miscelazione | Mescolare i materiali di grafite con l'asfalto nelle proporzioni appropriate per preparare il processo di granulazione. |

| 6 | Rivestimento e granulazione | Produrre particelle secondarie composite, migliorando molteplici indicatori di prestazione del prodotto. |

| 7 | Pre-carbonizzazione | Aumentare la purezza del carbonio del materiale dell'elettrodo negativo e ottimizzare la quantità di carico per i processi successivi. |

| 8 | Grafitizzazione | Il trattamento termico ad alta temperatura migliora la microstruttura e aumenta la conduttività e altre proprietà. |

| 9 | Carbonizzazione ad alta temperatura | Ripara i difetti superficiali della grafite per migliorare la velocità e le prestazioni di ricarica. |

Descrizione dettagliata del processo

Ispezione delle materie prime

Obiettivo: Per effettuare ispezioni rigorose delle materie prime (come coke di petrolio, coke di pece, bitume, ecc.), assicurandosi che soddisfino gli standard qualitativi stabiliti e forniscano una solida base per la produzione successiva.

Passaggi chiave: Eseguire test completi su chimico composizione, proprietà fisiche e altri indicatori rilevanti basati sugli standard applicabili e sulle norme di ispezione.

Controllo di qualità: È necessario conservare registrazioni accurate dei risultati dei test. È necessario creare un fascicolo completo sulla qualità delle materie prime per garantire la tracciabilità durante la produzione.

Frantumazione grossolana

Obiettivo: Per frantumare materie prime di grandi dimensioni (come coke di petrolio, coke di pece, ecc.) in particelle di dimensioni o maglie specifiche, facilitando l'alimentazione uniforme nei processi successivi.

Passaggi chiave: Scegliere l'attrezzatura di frantumazione e i parametri di processo appropriati in base alle caratteristiche del materiale e ai requisiti del prodotto. Garantire prestazioni di frantumazione stabili per evitare particelle troppo grandi o troppo piccole.

Controllo di qualità: Utilizzare la vagliatura o altri metodi per verificare la distribuzione granulometrica del materiale frantumato. I materiali non conformi devono essere riprocessati.

macinazione

Obiettivo: Per macinare i materiali in modo ultrafine fino al grado richiesto dimensione delle particelle distribuzione, riducendo le particelle da scala millimetrica a scala micronica, raggiungendo in genere una dimensione finale di 5-75 μm, per soddisfare i requisiti di prestazioni della batteria.

Passaggi chiave: Controllare con precisione la dimensione e la morfologia delle particelle in base agli indicatori di prestazione del prodotto. Selezionare l'attrezzatura di macinazione appropriata (come mulini a getto d'aria) e ottimizzare i parametri di processo per ottenere i risultati desiderati.

Controllo di qualità: Utilizzare analizzatori granulometrici per monitorare la distribuzione granulometrica delle particelle dopo la macinazione. Garantire superfici lisce del materiale e una superficie specifica ragionevole, migliorando la capacità specifica dell'anodo, la velocità e le prestazioni a bassa temperatura.

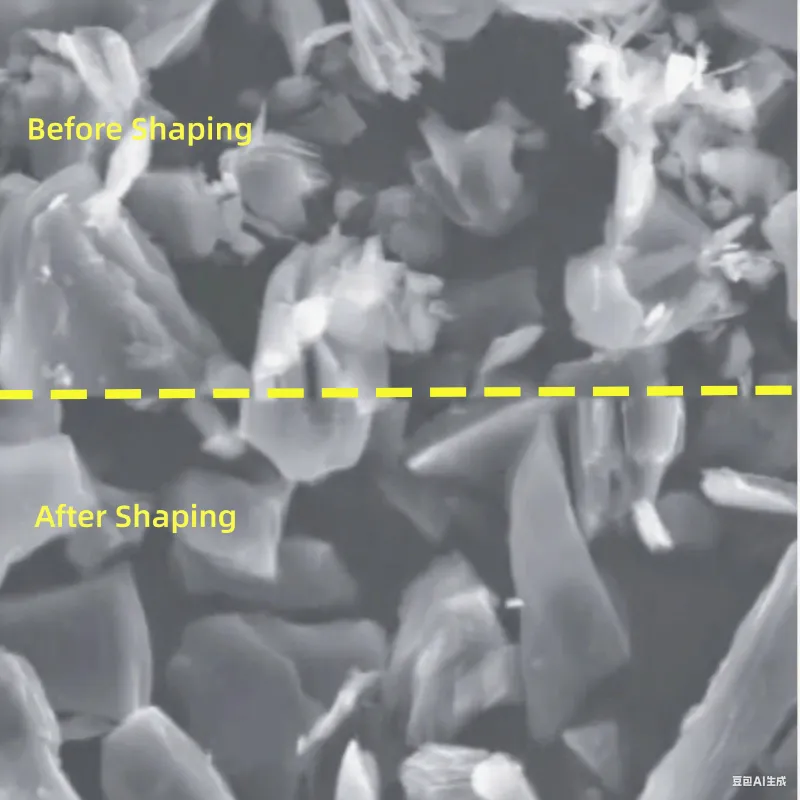

Modellazione

Obiettivo: Controllare il contenuto di polveri fini e grossolane, migliorare la distribuzione granulometrica, aumentare la densità di spillatura e modificare la morfologia del materiale per ridurre la superficie specifica e ottimizzare le prestazioni del prodotto.

Passaggi chiave: Regolare i parametri dell'attrezzatura di formatura in base alle caratteristiche del materiale e alla distribuzione granulometrica richiesta. Garantire effetti di formatura stabili.

Controllo di qualità: Verificare la distribuzione granulometrica, la concentrazione e la morfologia delle particelle dopo la formatura. I materiali non conformi devono essere rilavorati.

Miscelazione

Obiettivo: Miscelare il materiale di grafite sagomato e il bitume macinato in un rapporto specifico, garantendo una copertura uniforme del bitume sulla superficie della grafite. Questa fase crea condizioni favorevoli per la granulazione e migliora molteplici indicatori di prestazione del prodotto.

Passaggi chiave: Pesare accuratamente la grafite e il bitume secondo la formula del prodotto. Utilizzare attrezzature di miscelazione appropriate e ottimizzare i parametri di miscelazione per garantire l'uniformità.

Controllo di qualità: Prelevare campioni per verificare l'uniformità della miscela. Verificare l'effetto del rivestimento bituminoso per assicurarsi che soddisfi i requisiti di granulazione. I materiali non conformi devono essere rimescolati.

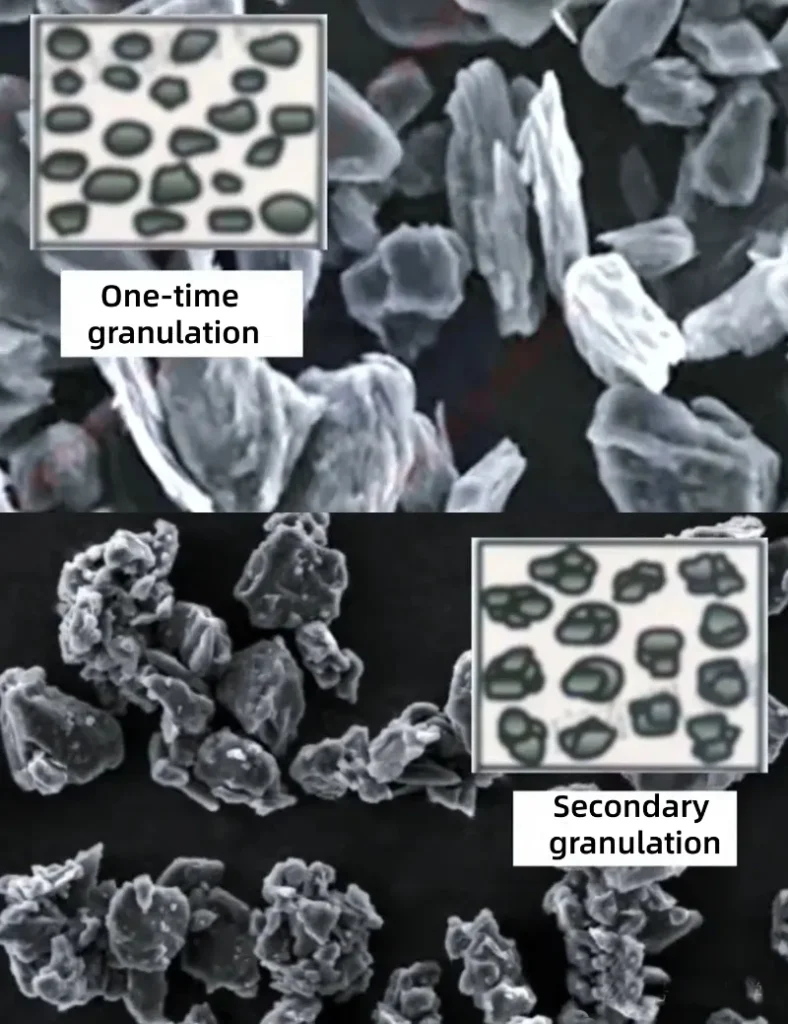

Rivestimento e granulazione

Obiettivo: Aggiungere materie prime e bitume in un reattore per l'agitazione ad alta temperatura. Questo processo forma particelle secondarie rivestendo le particelle di grafite, migliorando i canali di inclusione ed estrazione degli ioni di litio e formando uno strato protettivo sulla superficie per ridurre le reazioni di co-inclusione del solvente.

Passaggi chiave: Controllare con precisione la temperatura del reattore, la velocità di agitazione e altri parametri per garantire una granulazione stabile.

Controllo di qualità: Ispezionare la distribuzione granulometrica, la formazione di particelle secondarie e la qualità del rivestimento dopo la granulazione. I materiali non conformi devono essere riprocessati.

Pre-carbonizzazione

Obiettivo: Controllare la temperatura di pre-carbonizzazione (in genere tra 900 e 1200 °C) per aumentare la purezza del carbonio e prevenire la “perdita di materiale”, migliorando la capacità e l’efficienza energetica, riducendo al contempo i costi.

Passaggi chiave: Controllare rigorosamente la temperatura, il tempo e gli altri parametri di pre-carbonizzazione per garantire risultati di pre-carbonizzazione ottimali.

Controllo di qualità: Testare la purezza del carbonio, la microstruttura e altri indicatori post-carbonizzazione. Valutare il suo impatto sui processi successivi, assicurandosi che la qualità pre-carbonizzazione soddisfi i requisiti.

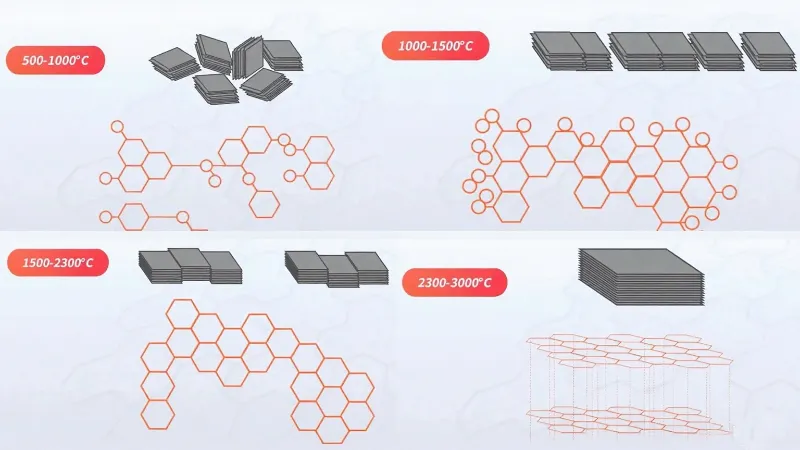

Grafitizzazione

Obiettivo: Posizionare il materiale in un forno di grafitizzazione a circa 3000 °C per sottoporlo a trattamento termico, modificando la disposizione degli atomi di carbonio da una struttura planare a una struttura ordinata tridimensionale. Questo processo migliora la conduttività, riduce l'impedenza e rimuove le impurità.

Passaggi chiave: Controllare con precisione la temperatura, la velocità di riscaldamento e il tempo di permanenza nel forno di grafitizzazione per garantire risultati uniformi e stabili.

Controllo di qualità: Utilizzare vari metodi di rilevamento per valutare la microstruttura, la conduttività, i livelli di impurità e altri indicatori dopo la grafitizzazione. I materiali non conformi devono essere sottoposti a riprocessamento.

Carbonizzazione ad alta temperatura

Obiettivo: Per i prodotti 3C e le applicazioni di fascia alta, la carbonizzazione ad alta temperatura viene eseguita dopo la grafitizzazione. Durante la carbonizzazione (a 1000-1200 °C), i rivestimenti in bitume o resina sulla superficie riparano i difetti della grafite, riducono l'area superficiale specifica e migliorano le prestazioni, come la capacità di carico e la velocità di carica.

Passaggi chiave: Selezionare i materiali di rivestimento appropriati in base ai requisiti del prodotto. Controllare la temperatura e il tempo durante il processo di carbonizzazione per ottenere l'effetto desiderato.

Controllo di qualità: Testare la struttura superficiale e gli indicatori di prestazione del materiale carbonizzato per garantire che soddisfi i requisiti dei prodotti di fascia alta.

Direzione dello sviluppo futuro dei materiali anodici in grafite artificiale

Aumento della densità energetica: Migliorando i processi di produzione e le formulazioni, come la tecnologia del “coke isotropico”, si aumenta la densità di spillamento della grafite artificiale, aumentando la densità energetica delle celle delle batterie e soddisfacendo le esigenze di lunga autonomia dei veicoli elettrici.

Miglioramento delle prestazioni di ricarica rapida: La ricerca sulla grafite artificiale con maggiore spaziatura tra gli strati e strutture di micropori adatte per materiali anodici a carica rapida faciliterà l'inserimento rapido degli ioni di litio e la carica/scarica.

Miglioramento della stabilità del ciclo: Sviluppare particelle secondarie di grafite artificiale ad alta resistenza strutturale. L'utilizzo di aggregati di coke di dimensioni adeguate e di metodi di rivestimento (come rivestimenti in carbonio amorfo o nanotubi di carbonio) migliorerà la stabilità del ciclo e le prestazioni di stoccaggio ad alta temperatura per le batterie agli ioni di litio.

Polvere epica

Grazie alle sue avanzate tecnologie di macinazione e lavorazione, Polvere epica svolge un ruolo cruciale nell'ottimizzazione dei processi produttivi di grafite artificiale ad alte prestazioni. Attraverso soluzioni personalizzate come mulini a getto d'aria e altre attrezzature specializzate, Epic Powder garantisce un controllo preciso sulle proprietà dei materiali, aiutando i produttori a ottenere prestazioni di prodotto superiori, maggiore efficienza e costi ridotti.