Anodi al silicio-ossigeno rappresentano un importante ramo degli anodi a base di silicio. Il loro processo produttivo presenta caratteristiche e requisiti tecnici unici. La materia prima principale è il monossido di silicio (SiOx). La sua preparazione e lavorazione costituiscono il fondamento dell'intero processo produttivo. Anodi al silicio-ossigeno Possono essere classificati in tre tipologie: normali, pre-magnesio e pre-litio. Ogni tipologia ha un processo produttivo specifico.

Preparazione dei precursori del monossido di silicio

La preparazione dei precursori del monossido di silicio (SiOx) è il passaggio principale nella produzione di anodi di silicio-ossigeno. Il metodo industriale per la produzione di SiOx utilizza principalmente la sublimazione ad alta temperatura. Polvere di silicio di scarto fotovoltaico e sabbia di quarzo vengono miscelati in un rapporto in peso di 1:1,2 a 2. Questa miscela viene inserita in un forno a sublimazione. Il forno opera in un ambiente sotto vuoto o a bassa pressione (0,01-1000 Pa). La temperatura nella zona di riscaldamento viene mantenuta tra 1200 °C e 1800 °C. Questo permette alla miscela di reagire e produrre vapori di monossido di silicio.

Il forno di sublimazione è suddiviso in due sezioni. La parte inferiore è la zona di riscaldamento, che utilizza il riscaldamento a induzione a media frequenza o il riscaldamento a barre di silicio-molibdeno. La parte superiore è la zona di deposizione, con un vassoio di raccolta raffreddato ad acqua (temperatura di condensazione da 400 °C a 800 °C) per raccogliere il monossido di silicio sublimato. Le apparecchiature principali includono il forno di sublimazione sotto vuoto, il sistema di vuoto e il sistema di scambio termico. Il gradiente di temperatura, il livello di vuoto e la velocità di condensazione devono essere controllati con precisione. Ciò garantisce l'uniformità e la cristallinità del SiOx.

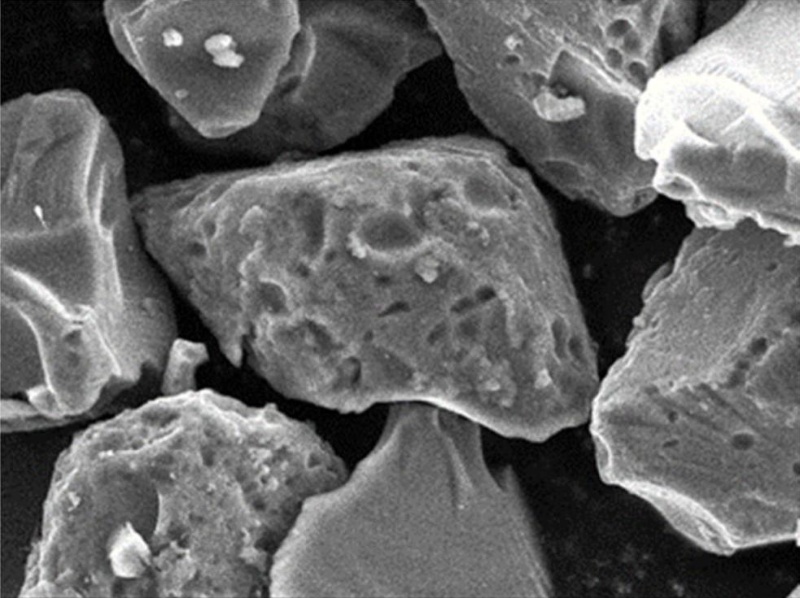

Dopo che il materiale sfuso di monossido di silicio è stato frantumato e classificato, passa al processo successivo. Un frantoio a mascelle viene utilizzato per la frantumazione grossolana, riducendo i blocchi di SiOx in particelle di dimensioni millimetriche. Successivamente, un frantoio a collisione mulino a getto d'aria viene utilizzato per la macinazione fine. Ciò si traduce in polvere di silicio di dimensioni micrometriche con un D50 <10μm. IL mulino a getto d'aria Utilizza correnti d'aria ad alta velocità per causare collisioni tra particelle. Questo evita la contaminazione causata dalla tradizionale frantumazione meccanica. L'intensità di frantumazione e il numero di cicli devono essere controllati. Questo previene la formazione di particelle troppo fini, che potrebbero causare problemi di fluidizzazione in seguito.

Il sistema di granulazione secondaria

Il sistema di granulazione secondaria è un passaggio fondamentale per risolvere il problema della fluidizzazione delle polveri ultrafini. La polvere di monossido di silicio di dimensioni micrometriche viene miscelata con una soluzione legante contenente carbonio (come poliacrilonitrile, polistirene, polivinilpirrolidone o alcol polivinilico). La miscela viene quindi agitata e sottoposta a essiccazione a spruzzo per formare particelle secondarie con un dimensione delle particelle di 30-50 μm. Questo processo trasforma le particelle di monossido di silicio da classe C (inferiori a 10 μm e soggette ad agglomerazione) a particelle di classe A (superiori a 30 μm e facilmente fluidificabili), migliorando significativamente la fluidità del materiale.

L'impianto di granulazione secondaria comprende principalmente un miscelatore ad alta velocità, una torre di essiccazione a spruzzo e un sistema ad aria calda. Durante il funzionamento, è necessario controllare il rapporto legante, l'intensità di agitazione e la temperatura di essiccazione per garantire l'uniformità e la resistenza delle particelle.

Trattamento di rivestimento in carbonio

Carbonio rivestimento Il trattamento è la fase fondamentale per migliorare la conduttività e la stabilità ciclica degli anodi silicio-ossigeno. Le particelle secondarie vengono alimentate in continuo in un reattore a letto fluido tramite un alimentatore a coclea. A temperature comprese tra 600 °C e 1000 °C, le particelle reagiscono con il gas di origine del carbonio (come l'acetilene) per 1 ora, ottenendo un rivestimento di carbonio uniforme sulla superficie. Il reattore a letto fluido è dotato di un preriscaldatore (con una temperatura di preriscaldamento non inferiore a 400 °C) per ridurre al minimo le fluttuazioni di temperatura.

La chiave di questo processo è il controllo della portata del gas fluidizzante (azoto o argon), inizialmente impostata a 8 l/s, per garantire che le particelle vengano completamente fluidizzate senza essere trascinate via. Il materiale rivestito viene scaricato in continuo attraverso il dispositivo di scarico e il calore di scarto viene recuperato tramite uno scambiatore di calore.

Anodo pre-Mg-SiO

Per gli anodi silicio-ossigeno pre-magnesio, il processo di produzione aggiunge una fase di riduzione termica del magnesio al processo base silicio-ossigeno. Silicio (Si), biossido di silicio (SiO₂) e magnesio (Mg) vengono miscelati e trattati termicamente in un forno ad alta temperatura. Questo genera un precursore di monossido di silicio drogato con magnesio, che viene poi sottoposto a frantumazione, macinazione e rivestimento in carbonio.

Il drogaggio con magnesio aiuta a prevenire la formazione eccessiva del film SEI (Solid Electrolyte Interphase), aumentando l'efficienza del primo ciclo a circa 80%. Tuttavia, aumenta il costo del materiale di circa 100.000-200.000 RMB per tonnellata e può influire sulle prestazioni del ciclo.

Anodi pre-litio silicio-ossigeno

Per gli anodi pre-litio silicio-ossigeno, dopo il rivestimento in carbonio viene aggiunta una fase di litiazione. Polvere di litio o ossido di litio vengono miscelati e sinterizzati. Questo può aumentare l'efficienza del primo ciclo a 86%-92%. Tuttavia, la tecnologia di pre-litiazione deve ancora affrontare sfide legate alla sicurezza e alla produzione su larga scala. Il livello di industrializzazione rimane basso.

Le apparecchiature di litiazione devono operare in atmosfera inerte (come l'argon). La velocità di aumento della temperatura e l'uniformità della miscelazione devono essere rigorosamente controllate. Ciò impedisce il surriscaldamento localizzato, che potrebbe causare problemi di sicurezza.

Principali processi di produzione e parametri chiave per anodi di silicio-ossigeno

| Processo di produzione | Attrezzatura chiave | Parametri di processo | Punti di controllo qualità |

| Preparazione di SiOx | Forno a sublimazione sotto vuoto, sistema di condensazione | Temperatura 1200-1800℃, pressione 0,01-1000Pa | Uniformità della composizione di SiOx, cristallinità |

| Frantumazione e classificazione | Frantoio a mascelle, mulino a getto d'aria | D50<10μm | Dimensione delle particelle distribuzione, controllo della contaminazione dei metalli |

| Granulazione secondaria | Miscelatore, torre di essiccazione a spruzzo | Dimensioni delle particelle 30-50 µm | Resistenza delle particelle, porosità |

| Rivestimento in carbonio | Reattore a letto fluido, sistema di preriscaldamento | Temperatura 600-1000℃, tempo 1h | Uniformità dello strato di carbonio, quantità di rivestimento |

| Pre-doping | Miscelatore, forno di sinterizzazione | Dipende dall'elemento dopante | Uniformità del doping, sicurezza |

La fase finale nella produzione di anodi in silicio-ossigeno è la post-lavorazione. Questa include frantumazione, setacciatura, smagnetizzazione e confezionamento. Queste fasi sono simili a quelle dei materiali anodici convenzionali. È necessario prestare particolare attenzione all'igroscopicità e alla sensibilità all'ossidazione dei materiali a base di silicio. Le operazioni devono in genere essere eseguite in atmosfera secca o sotto vuoto.

Durante l'intero processo produttivo, il sistema di acquisizione e controllo dati monitora e regola i parametri in tempo reale. Questi parametri includono temperatura, pressione e portata. Ciò garantisce la stabilità del processo e la coerenza del prodotto.

Polvere epica

EPIC Powder è all'avanguardia nello sviluppo della produzione di materiali anodici a base di silicio. Grazie alla sua esperienza nella lavorazione di polveri di nanosilicio, precursori compositi e trattamenti di rivestimento in carbonio, EPIC Powder è ben attrezzata per supportare la crescente domanda di materiali per batterie ad alte prestazioni. Con la continua evoluzione del settore, le soluzioni innovative di EPIC Powder svolgono un ruolo chiave nel migliorare la densità energetica e la stabilità del ciclo, contribuendo allo sviluppo di batterie agli ioni di litio di nuova generazione per veicoli elettrici e sistemi di accumulo di energia.