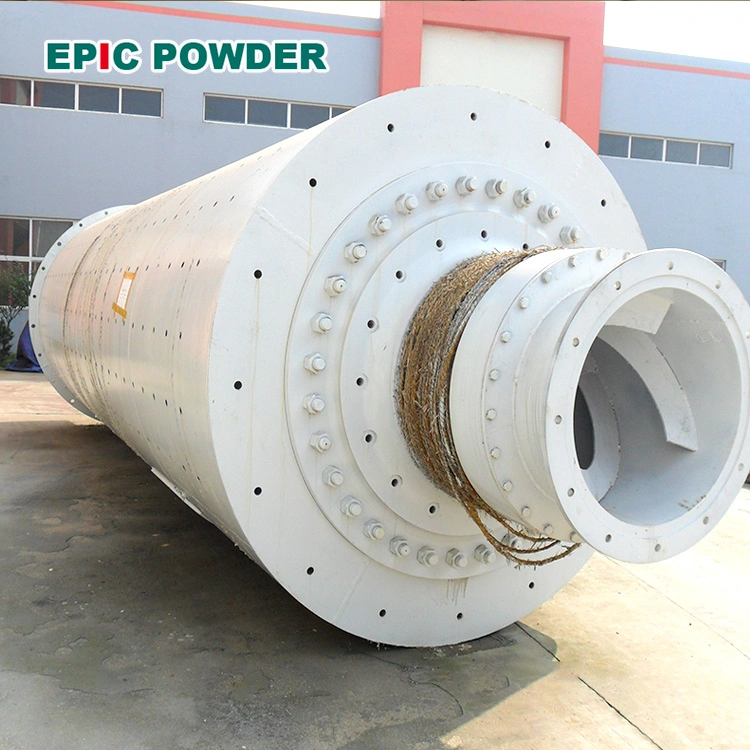

I metodi comuni per la preparazione di materiali per elettrodi negativi in silicio-carbonio includono la meccanica mulino a sfere, essiccazione a spruzzo, chimico deposizione da vapore (CVD), ecc. Meccanica mulino a sfere schiaccia materiali sfusi in particelle fini mediante collisione con sfere rotanti. Il processo è semplice e poco costoso, ma il fenomeno di agglomerazione delle particelle è grave. Inoltre, una macinazione eccessiva distruggerà la cristallinità e la superficie della grafite, causando reazioni collaterali.

L'essiccazione a spruzzo consiste nell'utilizzare gas riscaldato per essiccare rapidamente soluzioni liquide e ottenere polveri secche. È un metodo semplice, continuo e scalabile, ma comporta un elevato consumo energetico e richiede strumenti complessi.

La deposizione CVD è un processo in cui sostanze gassose o in vapore reagiscono in fase gassosa o all'interfaccia gas-solido per generare depositi solidi. Questo metodo richiede attrezzature relativamente ridotte, è semplice e controllabile e consente di ottenere deposizioni di alta qualità. Allo stesso tempo, offre un'elevata scalabilità ed è facile da industrializzare. Materiali per elettrodi negativi in silicio-carbonio quelli preparati mediante CVD solitamente hanno un'elevata efficienza di prima carica e scarica e una buona stabilità del ciclo, mostrando grandi prospettive di sviluppo.

Il metodo CVD viene utilizzato per preparare materiali per elettrodi negativi in silicio-carbonio. Il processo principale è: alimentazione → attivazione → deposizione di silicio → deposizione di carbonio → miscelazione → rimozione dell'elettromagnetismo → setacciatura → confezionamento.

Alimentazione

La materia prima di carbonio poroso viene utilizzata come precursore e immessa in un sistema di alimentazione. Il sistema di alimentazione utilizza un metodo di pompaggio a pressione negativa per trasportare la materia prima a un reattore nel processo successivo attraverso una tubazione chiusa per l'attivazione.

Attivazione

Il sistema di alimentazione utilizza un pompaggio a pressione negativa per immettere il carbonio poroso nel reattore attraverso una tubazione chiusa. Successivamente, viene introdotto nel reattore un gas protettivo di azoto e la temperatura viene gradualmente aumentata fino alla temperatura di attivazione (800-1000 °C) e mantenuta per 10 ore. Sotto protezione di azoto, il carbonio viene ossidato per ottenere uno scheletro di carbonio poroso.

Silicio depositato

Dopo la reazione di attivazione, si ottiene un materiale poroso a scheletro di carbonio. Il materiale viene trasportato in un forno per deposizione chimica da vapore, dove viene introdotto azoto gassoso protettivo e la temperatura viene gradualmente aumentata fino a raggiungere quella necessaria per la reazione di deposizione (400~800°C) e mantenuta calda per 5~10 ore. Durante il periodo di protezione e isolamento con azoto, il silano gassoso viene introdotto nel forno ad alta temperatura per la decomposizione. La temperatura di autoaccensione del silano è di 435°C.

La maggior parte del gas silano può autoinfiammarsi nel forno e non si verificheranno grandi perdite di gas silano. Il forno garantisce la formazione di crepe a pressione negativa e non si forma alcuna area di esplosione all'esterno del forno ad alta temperatura. Quando il silano si decompone, lo scheletro di carbonio poroso rimane nel forno ad alta temperatura e il gas silano subisce una decomposizione ad alta temperatura per generare nanosilicio. Le particelle di nanosilicio vengono depositate sulla superficie dello scheletro di carbonio poroso e incorporate negli spazi tra lo scheletro di carbonio poroso per realizzare il processo di deposizione del silicio. Una volta completata la deposizione del silicio, il silano viene disattivato.

L'equazione della reazione chimica coinvolta nel processo di deposizione del silicio è: SiH4→Si+2H2↑

Miscelazione

Una volta completata la deposizione del silicio, il materiale composito silicio-carbonio ottenuto entra nel miscelatore attraverso una tubazione chiusa, pompata a pressione negativa. I materiali vengono miscelati in modo uniforme per migliorare l'uniformità del lotto. I materiali vengono miscelati per circa 1 ora sotto l'azione ad alta velocità del miscelatore per ottenere una miscelazione completa. Il miscelatore è completamente chiuso e non si genera polvere durante il trasporto e la miscelazione. Solo una piccola quantità di polvere di alimentazione verrà generata quando i materiali entrano nell'area di alimentazione. La polvere e i gas di scarico del processo di alimentazione vengono raccolti, trattati e scaricati insieme.

Smagnetizzazione elettromagnetica

Considerando che le materie prime possono contenere una piccola quantità di sostanze magnetiche come il ferro, la presenza di tali sostanze compromette seriamente le prestazioni del ciclo e la sicurezza delle batterie agli ioni di litio. Pertanto, il materiale composito silicio-carbonio preparato deve essere smagnetizzato e inserito nello smagnetizzatore per la separazione magnetica.

Screening

Il materiale smagnetizzato viene convogliato pneumaticamente attraverso un tubo sigillato verso un vaglio vibrante per la vagliatura. Successivamente, le particelle più grandi presenti nel materiale vengono rimosse.

Rilevamento

I materiali qualificati vengono campionati e analizzati. I prodotti non qualificati vengono trattati come rifiuti solidi generici, insieme ai materiali non qualificati, nel processo di selezione.

Imballaggio e stoccaggio

I prodotti qualificati vengono inviati al sistema di confezionamento automatico e sigillati dalla saldatrice. I materiali vengono immessi direttamente nel sacchetto di imballaggio attraverso la tubazione, che costituisce una confezione chiusa.

Polvere epica

Epic Powder, oltre 20 anni di esperienza nel settore delle polveri ultrafini. Promuoviamo attivamente lo sviluppo futuro delle polveri ultrafini, concentrandoci sui processi di frantumazione, macinazione, classificazione e modifica delle polveri ultrafini. Contattateci per una consulenza gratuita e soluzioni personalizzate! Il nostro team di esperti è impegnato a fornire prodotti e servizi di alta qualità per massimizzare il valore della vostra lavorazione delle polveri. Epic Powder: il vostro esperto di fiducia nella lavorazione delle polveri!