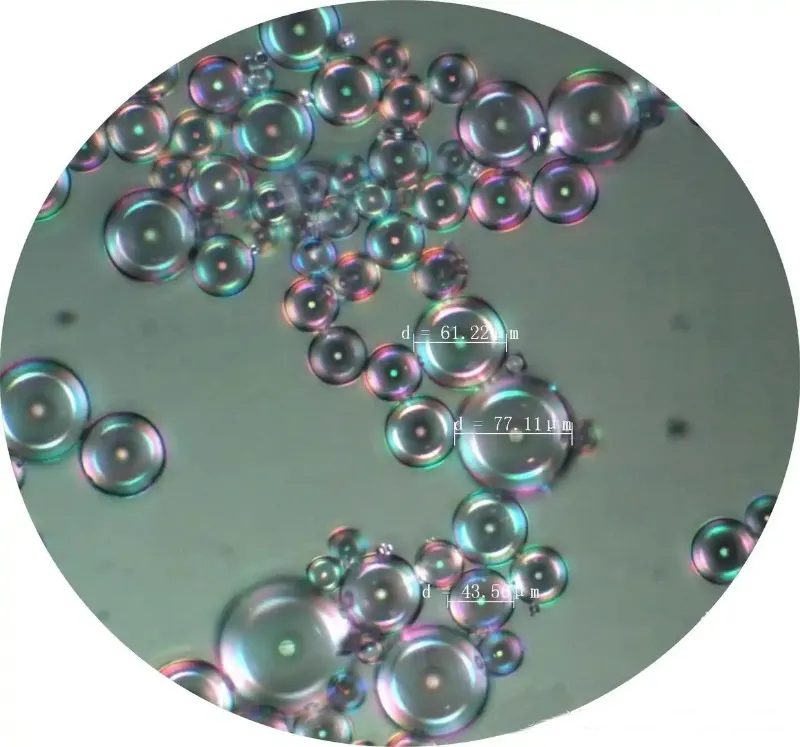

Creux microsphères de verre sont creux à l'échelle du micron matériaux en poudre sphériqueIls sont traités grâce à des techniques spéciales. Matières premières du verre sont transformés en une poudre blanche et fluide. Leur la taille des particules Leur épaisseur varie de 10 à 250 microns. Leur paroi est épaisse de 1 à 2 microns. Leur structure intérieure est creuse, ce qui leur confère des propriétés uniques : faible densité, haute résistance, faible coefficient diélectrique, faible conductivité thermique, résistance à la corrosion et isolation électrique. Ces excellentes caractéristiques les rendent irremplaçables dans de nombreux secteurs.

L'amont de la chaîne industrielle des microsphères de verre creuses comprend principalement l'extraction et la transformation de matières premières verrières telles que le sable de quartz, le carbonate de sodium et le borax. Il inclut également l'approvisionnement énergétique et la fabrication des équipements nécessaires à la production. Le circuit intermédiaire concerne le processus de fabrication des microsphères de verre creuses. Il couvre des processus clés tels que la formulation des matières premières, la fusion à haute température et les techniques de bouletage. Le contrôle de différents paramètres de production permet de produire des produits aux spécifications et aux performances variées. Les applications en aval sont nombreuses. Ces applications couvrent les secteurs militaire et maritime, aérospatial, photovoltaïque 5G, l'allègement des véhicules, la pétrochimie, l'efficacité énergétique des bâtiments et le secteur civil. La demande de différents secteurs incite les entreprises du circuit intermédiaire à optimiser continuellement leurs processus de production, contribuant ainsi à l'amélioration de la qualité des produits.

Caractéristiques

Les microsphères de verre creuses sont de petites sphères creuses. Elles appartiennent à la catégorie des matériaux inorganiques non métalliques. Leur granulométrie typique varie de 10 à 180 microns. Leur masse volumique apparente est de 0,1 à 0,25 gramme par centimètre cube. Elles présentent les avantages suivants : légèreté, faible conductivité thermique, insonorisation, haute dispersibilité, isolation électrique et stabilité thermique. Ces propriétés en font un nouveau matériau léger, largement développé et très performant depuis 2008. Il peut être largement utilisé dans les produits nécessitant une couleur spécifique.

Léger, grand volume

La densité des microsphères de verre creuses est environ dix fois inférieure à celle des charges traditionnelles. Après remplissage, le poids du produit est considérablement réduit. Elles permettent de remplacer et d'économiser davantage de résine, réduisant ainsi les coûts de production.

Organique modification (affinité avec l'huile)

Les microsphères de verre creuses sont faciles à mouiller et à disperser. Elles peuvent être incorporées à la plupart des résines thermodurcissables et thermoplastiques telles que le polyester, l'époxy et le polyuréthane.

Haute dispersion et bonne fluidité

Grâce à leur petite forme sphérique, les microsphères de verre creuses offrent une meilleure fluidité que les charges en forme de plaque, d'aiguille ou de forme irrégulière. Elles sont donc idéales pour le moulage. De plus, ces petites microsphères sont isotropes, ce qui évite les problèmes de taux de retrait irréguliers entre les pièces dus à l'orientation. Elles garantissent la stabilité dimensionnelle du produit sans déformation.

Isolation thermique, isolation phonique, isolation électrique, faible absorption d'eau

L'intérieur creux des microsphères de verre contient une fine couche de gaz, ce qui leur confère des propriétés d'isolation phonique et thermique. Elles constituent d'excellentes charges pour divers produits d'isolation thermique et acoustique. Leurs propriétés d'isolation thermique peuvent également protéger les produits des chocs thermiques causés par des cycles rapides de chauffage et de refroidissement. Leur haute résistivité et leur très faible absorption d'eau en font des matériaux idéaux pour la production de matériaux d'isolation de câbles.

Faible absorption d'huile

La forme sphérique permet une surface minimale et une faible absorption d'huile. Cela réduit la consommation de résine pendant la production. Les conditions opérationnelles sont considérablement améliorées, augmentant l'efficacité de production de 10% à 20%, même avec des taux d'ajout élevés.

Applications

Les microsphères de verre creuses sont largement utilisées dans l'agate artificielle, le marbre, la fibre de verre, les boules de bowling, les revêtements d'isolation thermique haut de gamme, etc. Elles réduisent considérablement le poids des produits et améliorent leurs propriétés d'isolation thermique.

Ce sont d'excellents sensibilisateurs dans les explosifs émulsifiés civils. Ils améliorent les performances de détonation et prolongent la durée de stockage. De plus, les microsphères de verre creuses sont utilisées dans les mastics de carrosserie automobile pour augmenter le volume, améliorer les performances de ponçage et améliorer la résistance aux acides et aux alcalis.

Broyeur classificateur à air pour microsphères de verre

Exigences relatives au traitement des matières premières :

La production de microsphères de verre creuses nécessite le broyage de matières premières (comme la poudre de verre) à une finesse spécifique. La finesse typique est de 3 à 74 µm. broyeur à classificateur d'air Permet un broyage efficace et un contrôle granulométrique grâce à un système en circuit fermé. Ce système utilise un broyeur et un classificateur.

Équipement clé: Broyeurs classificateurs à air (pour une granulométrie finie contrôlable) et roue de classification (pour une classification de 80 à 300 mesh).

Avantages du processus: Le procédé de broyage par classification minimise le broyage excessif. Cela améliore la sphéricité (≥ 80%) et l'uniformité des microsphères de verre creuses.

Poudre épique

La technologie avancée de broyeur classificateur à air d'Epic Powder assure un contrôle précis de la taille des particules de microsphères de verre creuses (3 à 74 μm), atteignant un taux de sphéricité ≥ 80% tout en minimisant le surbroyage. Cette synergie entre une conception de matériaux innovante et des équipements de traitement de pointe est à l'origine de la nouvelle génération de solutions légères et performantes.