Modification de la surface de la poudre consiste à traiter la surface de la poudre à l'aide de moyens physiques, chimique, ou par des méthodes mécaniques. L'objectif est de modifier ses propriétés physiques et chimiques ou de lui conférer de nouvelles fonctions. Cela répond aux besoins des matériaux, procédés et technologies modernes. Comprendre le rôle de la modification de surface et des propriétés des poudres permet d'améliorer les performances des matériaux. Le contrôle de la quantité de modificateurs, le choix de l'équipement et du procédé adéquats améliorent les performances. application de poudre. Il peut même donner aux poudres de nouvelles fonctions ou capacités de performance.

Le rôle de la modification

Le rôle de modification de surface de poudre La modification des poudres varie selon l'application. L'objectif principal est d'améliorer les performances des poudres ou de leur conférer de nouvelles fonctions. Cela répond aux besoins des nouveaux matériaux, des nouvelles technologies et du développement de produits. La modification des poudres a cinq fonctions principales :

- Transformer les charges inorganiques de simples additifs en charges fonctionnelles.

- Fournir de nouvelles technologies pour les polymères et les matériaux composites.

- Améliore la dispersion des particules et empêche l’agrégation.

- Améliore la stabilité des matériaux en poudre et les performances du produit.

- Améliorer la durabilité environnementale et la production économique, en augmentant la valeur ajoutée.

Propriétés des matières premières en poudre

Les propriétés des matériaux en poudre comprennent principalement l'acidité, l'alcalinité, la structure de surface, les groupes fonctionnels, l'adsorption et la réactivité chimique. Les modificateurs de surface doivent, dans la mesure du possible, réagir chimiquement ou s'adsorber à la surface de la poudre. L'adsorption physique peut entraîner une désorption sous forte agitation ou extrusion lors d'applications ultérieures. Par exemple, les minéraux silicatés comme le quartz, le feldspath, le mica et le kaolin peuvent se lier aux agents de couplage silane, formant ainsi une forte adsorption chimique. Cependant, les agents de couplage silane ne réagissent généralement pas ni ne s'adsorbent sur les minéraux alcalins carbonatés. Les titanates et les aluminates, dans certaines conditions, peuvent s'adsorber sur les minéraux alcalins carbonatés. Par conséquent, les agents de couplage silane ne conviennent pas à la modification des minéraux alcalins carbonatés comme les minéraux légers et lourds. carbonate de calcium.

Dosage modificateur

La quantité optimale de modificateur de surface pour l'adsorption monocouche sur les particules dépend de la surface spécifique de la poudre et de la section moléculaire du modificateur. Cependant, cette quantité peut ne pas correspondre à une couverture de 100% du modificateur de surface. Pour les surfaces inorganiques revêtement La modification, les taux de revêtement et les épaisseurs de couche peuvent présenter des caractéristiques variées, telles que la couleur et la brillance. Par conséquent, la quantité optimale doit être déterminée par des essais de modification et de performance. En effet, la quantité de modificateur est liée à la dispersion et à l'uniformité du revêtement lors de la modification de surface. Elle dépend également des exigences spécifiques du système d'application concernant les propriétés de surface et les spécifications techniques de la poudre.

Processus de modification

Une fois la quantité et la formulation du modificateur de surface déterminées, le procédé de modification de surface est l'un des facteurs clés influençant son effet. Ce procédé doit répondre aux exigences ou conditions d'application du modificateur de surface. Il doit garantir une bonne dispersion du modificateur et un revêtement uniforme et résistant à la surface de la poudre. De plus, le procédé doit être simple, avec des paramètres contrôlables, une qualité de produit stable, une faible consommation d'énergie et une pollution minimale.

Équipement de modification

Broyeur turbo pour revêtement en poudre

Puissant champ de flux vortex, broyant et revêtement

Le rotor et le stator coniques sont adoptés et l'écart entre le rotor et le stator peut être ajusté ; Grâce au puissant champ d'écoulement vortex, la vitesse linéaire du rotor peut atteindre 120 m/s, ce qui est particulièrement adapté à la dispersion, à la réduction et au concassage de matériaux agglomérés. Le matériau est impacté, cisaillé et frotté à grande vitesse entre le rotor et le stator pour terminer le processus de meulage et de revêtement.

Ce système de revêtement de surface en poudre continue est conçu sur la base du savoir-faire allemand avec des équipements chinois et peut être utilisé pour le revêtement de diverses poudres comme carbonate de calcium (GCC, PCC), kaolin, talc, mica, graphite, sulfate de baryum, noir de carbone blanc, hydrate de magnésium, oxyde de zinc, oxyde d'aluminium, et convient à divers agents de revêtement solides/liquides, comme les agents de couplage aluminate, titanate, silane et acide stéarique. La machine de revêtement est composée de trois chambres de mélange. La rotation à grande vitesse crée un puissant écoulement tourbillonnaire à l'intérieur de ces chambres de forme spéciale. La poudre et l'agent de revêtement sont mélangés dans des écoulements tourbillonnaires gaz-solide à grande vitesse.

Cette machine de revêtement, combinant revêtement de surface et dispersion de particules, est adaptée à diverses poudres de différentes finesse et offre un effet de revêtement unique pour les matériaux présentant une faible densité apparente et un rapport volume/poids élevé. Le système de contrôle automatique de la température assure une température élevée et stable pour la fusion de l'agent de revêtement en liquide et son mélange avec la poudre non enrobée. Le chauffage et le refroidissement de la poudre et de l'agent de revêtement sont assurés par une seule machine, qui ne nécessite pas de système de refroidissement indépendant. Elle offre un taux d'utilisation élevé de l'agent de revêtement, un taux de revêtement par poudre élevé, un degré d'activation élevé, une faible consommation d'énergie et très peu d'agglomérats dans le produit fini. L'ensemble du système fonctionne sous pression négative, sans émission de poussières et avec une faible intensité de main-d'œuvre.

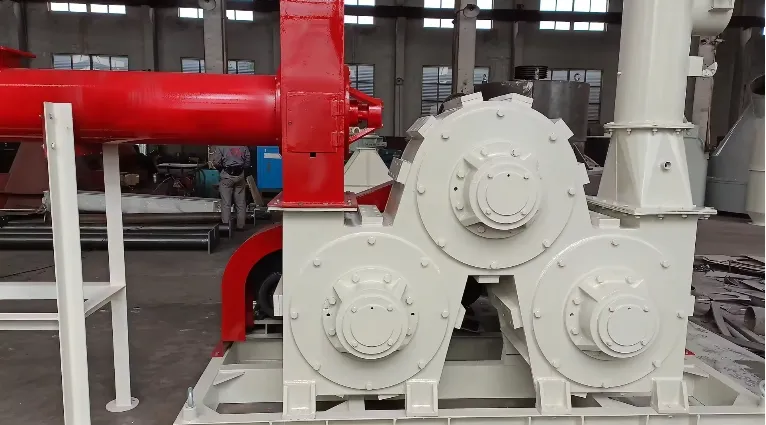

Broyeur à trois rouleaux pour revêtement en poudre

Revêtement la surface de la poudre en changeant le vortex du cyclone Selon les différents matériaux et industries d'application, la capacité de production et la taille des particules La gamme de produits peut varier. Veuillez contacter nos ingénieurs pour personnaliser l'équipement. Nos experts vous contacteront dans les 6 heures pour discuter de vos besoins en matière de machines et de procédés.

Ce système de revêtement de surface en poudre continue est conçu sur la base du savoir-faire allemand avec des équipements chinois et peut être utilisé pour le revêtement de diverses poudres comme carbonate de calcium (GCC, PCC), kaolin, talc, mica, graphite, sulfate de baryum, noir de carbone blanc, hydrate de magnésium, oxyde de zinc, oxyde d'aluminium, et convient à divers agents de revêtement solides/liquides, comme les agents de couplage aluminate, titanate, silane et acide stéarique. La machine de revêtement est composée de trois chambres de mélange. La rotation à grande vitesse crée un puissant écoulement tourbillonnaire à l'intérieur de ces chambres de forme spéciale. La poudre et l'agent de revêtement sont mélangés dans des écoulements tourbillonnaires gaz-solide à grande vitesse.

Cette machine de revêtement, combinant revêtement de surface et dispersion de particules, est adaptée à diverses poudres de différentes finesse et offre un effet de revêtement unique pour les matériaux présentant une faible densité apparente et un rapport volume/poids élevé. Le système de contrôle automatique de la température assure une température élevée et stable pour la fusion de l'agent de revêtement en liquide et son mélange avec la poudre non enrobée. Le chauffage et le refroidissement de la poudre et de l'agent de revêtement sont assurés par une seule machine, qui ne nécessite pas de système de refroidissement indépendant. Elle offre un taux d'utilisation élevé de l'agent de revêtement, un taux de revêtement par poudre élevé, un degré d'activation élevé, une faible consommation d'énergie et très peu d'agglomérats dans le produit fini. L'ensemble du système fonctionne sous pression négative, sans émission de poussières et avec une faible intensité de main-d'œuvre.

Broyeur à broches pour revêtement en poudre

Disque de concassage à broches, sans structure de criblage, vitesse élevée, grande capacité et faible dégagement de chaleur. Possibilité de choisir entre une puissance simple ou double, vitesse de ligne pouvant atteindre 240 m/s, force d'impact et de cisaillement élevées, et qualité du produit. la taille des particules est très bien. Il est adapté à la dispersion et à la désagglomération. Il est adapté au mélange continu à grande vitesse de poudres et de liquides ultrafins, ainsi qu'à la surface des particules. revêtement modification. Il peut être équipé d'un classificateur d'air Pour contrôler la finesse du produit. De structure compacte, le moulin est extrêmement facile à démonter et à nettoyer.

Conclusion

En conclusion, la technologie de modification de surface des poudres joue un rôle crucial dans l'amélioration des propriétés et des performances des poudres pour diverses applications industrielles. En sélectionnant les modificateurs appropriés et en optimisant le processus de modification, il est possible d'obtenir une dispersion, une stabilité et une fonctionnalité améliorées, répondant ainsi aux exigences des matériaux et des technologies modernes. Avec la poursuite de l'innovation, la modification de surface restera un facteur clé pour le développement de nouveaux matériaux et l'amélioration des performances des produits.

Poudre épique

Epic Powder, plus de 20 ans d'expérience dans l'industrie des poudres ultrafines. Nous promouvons activement le développement futur des poudres ultrafines, en nous concentrant sur les procédés de concassage, de broyage, de classification et de modification. Contactez-nous pour une consultation gratuite et des solutions personnalisées ! Notre équipe d'experts s'engage à vous fournir des produits et services de haute qualité pour optimiser la valeur de vos procédés de traitement des poudres. Epic Powder : votre expert de confiance en traitement des poudres !