Le développement rapide des revêtements en poudre a stimulé la demande de charges en poudre. Avec les moteurs du marché en place, la recherche sur l'application de divers matériaux en poudre L'utilisation de poudres non métalliques dans les revêtements en poudre a pris une importance croissante. Les principales poudres non métalliques utilisées dans les revêtements en poudre sont : carbonate de calcium, sulfate de baryum, poudre de talc, poudre de mica, kaolin, silice et wollastonite.

Les charges dans les revêtements réduisent non seulement les coûts, mais jouent également un rôle important dans l'amélioration des performances des revêtements, comme l'amélioration de la résistance à l'usure, la résistance aux rayures, la réduction de l'affaissement pendant l'écoulement en fusion du revêtement, améliorant la résistance à la corrosion et améliorant la résistance à l'humidité.

Lors de la sélection des charges pour les revêtements en poudre, des facteurs tels que la densité, les performances de dispersion, la taille des particules La distribution et la pureté doivent être prises en compte. En général, plus la densité est élevée, plus le pouvoir couvrant du revêtement en poudre est faible. Les particules plus grosses offrent une meilleure dispersion que les particules plus petites. Les charges doivent être chimiquement inertes pour éviter toute réaction avec certains composants de la formule de la poudre, comme les pigments. La couleur de la charge doit être aussi blanche que possible.

Poudres non métalliques-Carbonate de calcium

Le carbonate de calcium est disponible en deux types : le carbonate de calcium léger (précipité) et le carbonate de calcium lourd. Quel que soit le type ou le mode de production, la granulométrie influence fortement la brillance du revêtement. Le carbonate de calcium est généralement déconseillé pour une utilisation en extérieur.

Le carbonate de calcium lourd est principalement utilisé pour remplacer le dioxyde de titane et les pigments colorés, ainsi que partiellement le sulfate de baryum précipité pour la résistance à la corrosion et la prévention de la rouille. Pour les peintures architecturales intérieures, le carbonate de calcium lourd peut être utilisé seul ou associé à du talc. Comparé au talc, le carbonate de calcium réduit le farinage, améliore la rétention des couleurs des peintures claires et renforce les propriétés anti-moisissures. Cependant, sa faible résistance aux acides limite son utilisation pour les revêtements extérieurs.

En revanche, le carbonate de calcium léger présente une granulométrie plus fine, une distribution granulométrique plus étroite, une meilleure absorption d'huile et une brillance supérieure. Il est idéal pour les applications nécessitant une suppression maximale de la brillance.

Poudres non métalliques - Sulfate de baryum

Le sulfate de baryum est disponible sous deux formes : naturelle et synthétique. La forme naturelle est connue sous le nom de poudre de barytine, tandis que la forme synthétique est connue sous le nom de sulfate de baryum précipité.

Dans les revêtements en poudre, le sulfate de baryum précipité améliore l'écoulement et la rétention de la brillance, tout en offrant une excellente compatibilité avec tous les types de colorants. Il permet d'obtenir une épaisseur de revêtement idéale lors de la pulvérisation, avec un rendement élevé. application de poudre taux.

La poudre de barytine est principalement utilisée dans les apprêts industriels, les revêtements intermédiaires pour automobiles et les couches de finition à haute brillance qui nécessitent une résistance élevée du film, une capacité de remplissage élevée et une haute résistance à la corrosion. chimique Inertie. Dans les peintures au latex, grâce à son indice de réfraction élevé (1,637), la fine poudre de barytine agit comme un pigment blanc semi-transparent, remplaçant partiellement le dioxyde de titane dans le revêtement.

Poudre de mica dans les revêtements en poudre

La poudre de mica est un matériau silicate complexe composé de particules floconneuses. Elle présente une excellente résistance à la chaleur et aux acides et bases. Elle influence les propriétés d'écoulement à l'état fondu des revêtements en poudre et est généralement utilisée dans les revêtements en poudre haute température et isolants. Elle peut également servir de charge pour les poudres de texture.

Parmi les différents types de mica, la séricite présente une structure chimique similaire à celle du kaolin, combinant des caractéristiques du mica et de l'argile. Son utilisation dans les revêtements améliore considérablement la résistance aux intempéries, la résistance à l'eau, la force d'adhérence et l'aspect général du film. De plus, les particules de colorant pénètrent facilement dans la couche intermédiaire de séricite, permettant ainsi à la couleur de rester vive plus longtemps.

La poudre de séricite présente également une résistance aux algues et à la moisissure, ce qui en fait une excellente charge multifonctionnelle avec un rapport qualité-prix élevé.

Poudre de talc dans les revêtements en poudre

La poudre de talc, également appelée silicate de magnésium hydraté, est directement extraite du minerai de talc. Ses particules présentent une structure cristalline aciculaire, un toucher glissant, une texture douce et une faible abrasivité. Ses bonnes propriétés de suspension, de dispersion et de thixotropie influencent grandement l'écoulement à l'état fondu des revêtements en poudre. La poudre de talc est couramment utilisée dans les poudres de texture.

Actuellement, le talc est utilisé dans divers apprêts, revêtements intermédiaires, peintures de marquage routier, revêtements industriels et peintures architecturales intérieures et extérieures. Cependant, il présente certains inconvénients. Son taux d'absorption d'huile élevé nécessite l'utilisation de charges à faible absorption d'huile ou de poudre de barytine pour certaines applications. Sa faible résistance à l'usure nécessite également des charges supplémentaires pour les applications exigeant une résistance élevée. De plus, le talc contient des impuretés susceptibles de réagir avec les acides (comme les pluies acides), ce qui limite son utilisation dans les revêtements extérieurs exigeant une résistance élevée aux intempéries. De plus, son effet matifiant le rend généralement peu utilisé dans les revêtements brillants.

Silice dans les revêtements en poudre

Le quartz poreux est un type de système à base de silice. Reconnu pour sa sécurité, il est largement utilisé dans les revêtements en poudre, les revêtements ignifuges, les revêtements imperméables et les revêtements anticorrosion. Le quartz poreux, peu coûteux, permet de réduire le coût des revêtements en poudre et de remplacer le sulfate de baryum pour réduire la teneur en baryum soluble, répondant ainsi aux exigences environnementales.

De plus, la silice pyrogénée est couramment utilisée comme agent anti-agglomérant et anti-mottant dans les revêtements en poudre. C'est un pigment multifonctionnel et un excellent agent de contrôle de la rhéologie. Dans les revêtements liquides, elle remplit des fonctions telles que l'épaississement, la thixotropie, l'anti-coulure et le recouvrement des bords. Dans les revêtements en poudre solides, elle améliore la fluidité de la poudre, prévient l'agglutination et favorise la fluidisation.

Poudres non métalliques - Kaolin

Le kaolin se divise en kaolin calciné et kaolin lavé. En général, le kaolin calciné présente une absorption d'huile, une opacité, une porosité, une dureté et une brillance supérieures à celles du kaolin lavé.

Le kaolin peut améliorer la thixotropie et les propriétés anti-sédimentation. Le kaolin calciné n'affecte pas les propriétés rhéologiques des revêtements, mais peut avoir un effet matifiant, augmenter l'opacité et la blancheur, comme le talc.

Le kaolin présente généralement une forte absorption d'eau, ce qui le rend inadapté à l'amélioration de la thixotropie des revêtements ou à la préparation de revêtements hydrophobes. Sa granulométrie est généralement comprise entre 0,2 et 1 μm. Les kaolins plus grossiers ont une absorption d'eau plus faible et un meilleur effet matifiant, tandis que les kaolins dont la granulométrie est inférieure à 1 μm sont utilisés dans les revêtements semi-brillants et intérieurs.

Microsphères de verre creuses dans les revêtements en poudre

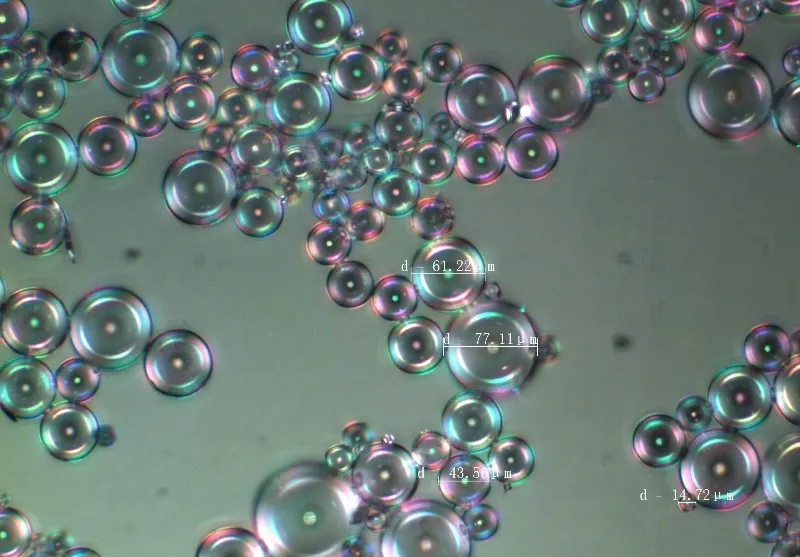

Les microsphères de verre creuses sont de minuscules poudres creuses et sphériques présentant des avantages tels qu'un faible poids, un grand volume, une faible conductivité thermique, une résistance à la compression élevée, une isolation, une résistance à la corrosion, une non-toxicité et une bonne dispersion, un bon écoulement et une bonne stabilité.

Lorsqu'elles sont appliquées dans des revêtements en poudre, les microsphères de verre creuses remplissent les fonctions suivantes :

- Isolation thermique et isolationLeur structure interne est soit sous vide, soit remplie de gaz légers, ce qui crée une différence significative de densité et de conductivité thermique avec les résines époxy. Cela en fait un excellent matériau de remplissage pour les revêtements en poudre haute température.

- Amélioration des propriétés mécaniquesLes microsphères de verre creuses augmentent la dureté et la rigidité des revêtements en poudre, mais réduisent la résistance aux chocs. L'ampleur de cette réduction dépend du traitement de surface des microsphères. L'utilisation d'un agent de couplage adapté peut réduire cet impact négatif sur la résistance aux chocs.

- Faible absorption d'huile:Le taux d'absorption d'huile des microsphères de verre creuses est faible, compris entre 7 mg et 50 mg pour 100 g. Cela réduit la quantité de remplissage et diminue les coûts globaux de production.

Wollastonite dans les revêtements en poudre

La wollastonite est principalement composée de métasilicate de calcium. Sa densité est de 2,9 g/cm³, son indice de réfraction de 1,63 et son absorption d'huile est comprise entre 30% et 50%. Sa structure en aiguilles lui confère une bonne brillance.

Les revêtements en poudre utilisent généralement de la poudre de wollastonite naturelle, obtenue à partir de wollastonite naturelle. Elle sert de pigment de masse et remplace partiellement les pigments blancs, offrant opacité et volume, tout en réduisant les coûts de revêtement. Grâce à son excellente conductivité, elle est souvent utilisée dans les revêtements en poudre époxy isolants. La wollastonite présente une structure blanche en forme d'aiguilles, ce qui améliore les propriétés de flexion et de traction des revêtements en poudre.

Poudre épique

L'industrie des revêtements en poudre continue de croître, entraînant une demande croissante de charges de haute qualité et économiques. Fort de sa vaste expérience dans le développement de solutions avancées de traitement des poudres, Epic Powder s'engage à fournir les équipements idéaux pour le broyage et la dispersion de diverses poudres inorganiques non métalliques. Qu'il s'agisse d'améliorer les performances des revêtements ou d'obtenir des granulométries précises, les technologies d'Epic Powder garantissent des résultats supérieurs, adaptés aux exigences évolutives de l'industrie des revêtements en poudre.