Ánodos de silicio-oxígeno Son una rama importante de los ánodos de silicio. Su proceso de producción presenta características y requisitos técnicos únicos. La materia prima principal es el monóxido de silicio (SiOx). Su preparación y procesamiento constituyen la base de todo el proceso de producción. Ánodos de silicio-oxígeno Se puede clasificar en tres tipos: regular, premagnésico y prelitio. Cada tipo tiene un enfoque diferente en su proceso de producción.

Preparación de precursores de monóxido de silicio

La preparación de precursores de monóxido de silicio (SiOx) es el paso principal en la producción de ánodos de silicio-oxígeno. El método industrial para producir SiOx utiliza principalmente la sublimación a alta temperatura. El polvo de silicio residual fotovoltaico y arena de cuarzo Se mezclan en una proporción en peso de 1:1,2 a 2. Esta mezcla se introduce en un horno de sublimación. El horno opera en un entorno de vacío o baja presión (0,01-1000 Pa). La temperatura en la zona de calentamiento se mantiene entre 1200 °C y 1800 °C. Esto permite que la mezcla reaccione y produzca vapor de monóxido de silicio.

El horno de sublimación se divide en dos secciones. La parte inferior es la zona de calentamiento, que utiliza calentamiento por inducción de media frecuencia o calentamiento por varillas de silicio-molibdeno. La parte superior es la zona de deposición, con una bandeja de recolección refrigerada por agua (temperatura de condensación de 400 °C a 800 °C) para recolectar el monóxido de silicio sublimado. El equipo clave incluye el horno de sublimación al vacío, el sistema de vacío y el sistema de intercambio de calor. El gradiente de temperatura, el nivel de vacío y la velocidad de condensación deben controlarse con precisión. Esto garantiza la uniformidad y la cristalinidad del SiOx.

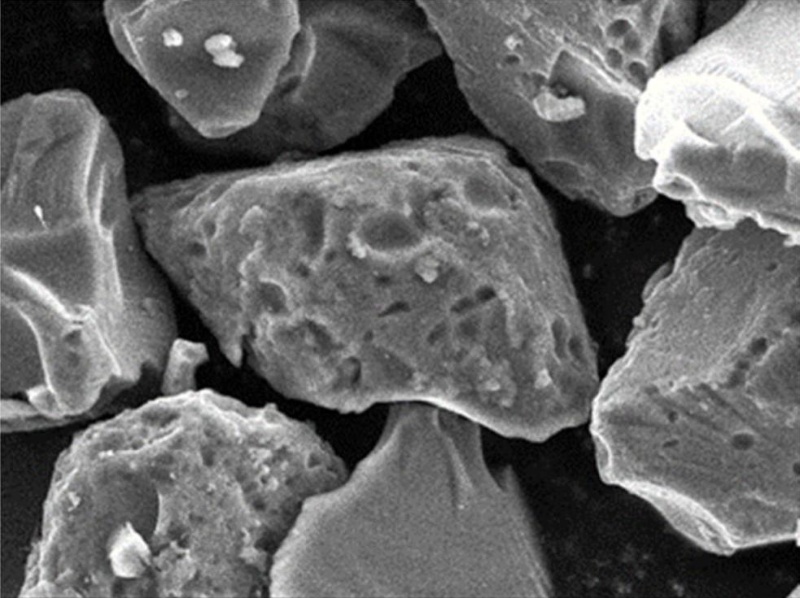

Tras la trituración y clasificación del material a granel de monóxido de silicio, pasa al siguiente proceso. Se utiliza una trituradora de mandíbulas para la trituración gruesa, reduciendo los bloques de SiOx a partículas milimétricas. A continuación, se aplica un sistema de colisión. Molino de chorro de aire Se utiliza para la molienda fina. Esto da como resultado un polvo de silicio de tamaño micrométrico con una D50 <10 μm. El Molino de chorro de aire Utiliza corrientes de aire de alta velocidad para provocar la colisión de partículas. Esto evita la contaminación causada por la trituración mecánica tradicional. Es necesario controlar la intensidad de la trituración y el número de ciclos. Esto evita la formación de partículas demasiado finas, que podrían causar problemas de fluidización posteriormente.

El sistema de granulación secundaria

El sistema de granulación secundaria es un paso clave para resolver el problema de fluidización de los polvos ultrafinos. El polvo de monóxido de silicio de tamaño micrométrico se mezcla con una solución aglutinante que contiene carbono (como poliacrilonitrilo, poliestireno, polivinilpirrolidona o alcohol polivinílico). A continuación, la mezcla se agita y se seca por aspersión para formar partículas secundarias con... tamaño de partícula De 30 a 50 μm. Este proceso transforma las partículas de monóxido de silicio de clase C (inferiores a 10 μm y propensas a la aglomeración) en partículas de clase A (superiores a 30 μm y fácilmente fluidizables), mejorando significativamente la fluidez del material.

El equipo de granulación secundaria incluye principalmente un mezclador de alta velocidad, una torre de secado por aspersión y un sistema de aire caliente. Durante la operación, es necesario controlar la proporción de aglutinante, la intensidad de agitación y la temperatura de secado para garantizar la uniformidad y la resistencia de las partículas.

Tratamiento de recubrimiento de carbono

Carbón revestimiento El tratamiento es el paso fundamental para mejorar la conductividad y la estabilidad cíclica de los ánodos de silicio-oxígeno. Las partículas secundarias se introducen continuamente en un reactor de lecho fluidizado mediante un alimentador de tornillo. A temperaturas entre 600 °C y 1000 °C, las partículas reaccionan con un gas fuente de carbono (como el acetileno) durante una hora, logrando un recubrimiento uniforme de carbono en la superficie. El reactor de lecho fluidizado está equipado con un precalentador (con una temperatura de precalentamiento no inferior a 400 °C) para minimizar las fluctuaciones de temperatura.

La clave de este proceso reside en controlar el caudal del gas fluidizante (nitrógeno o argón), inicialmente ajustado a 8 L/s, para garantizar que las partículas se fluidicen completamente sin ser arrastradas. El material recubierto se descarga continuamente a través del dispositivo de descarga y el calor residual se recupera mediante un intercambiador de calor.

Ánodo de pre-Mg-SiO

Para los ánodos de silicio-oxígeno pre-magnesio, el proceso de producción agrega un paso de reducción térmica de magnesio al proceso básico de silicio-oxígeno. Silicio El (Si), el dióxido de silicio (SiO₂) y el magnesio (Mg) se mezclan y se tratan térmicamente en un horno de alta temperatura. Esto genera un precursor de monóxido de silicio dopado con magnesio, que posteriormente se tritura, muele y carboniza.

El dopaje con magnesio ayuda a prevenir la formación excesiva de la película SEI (Interfase Electrolítica Sólida), lo que aumenta la eficiencia del primer ciclo a aproximadamente 80%. Sin embargo, incrementa el costo del material en aproximadamente 100.000 a 200.000 RMB por tonelada y puede afectar el rendimiento del ciclo.

Ánodos de silicio-oxígeno pre-litio

Para los ánodos de silicio-oxígeno pre-litio, se añade un paso de litiación tras el recubrimiento de carbono. Se mezcla y sinteriza polvo u óxido de litio. Esto puede aumentar la eficiencia del primer ciclo a 86%-92%. Sin embargo, la tecnología de pre-litiación aún enfrenta desafíos de seguridad y producción a gran escala. El grado de industrialización sigue siendo bajo.

Los equipos de litiación deben operar en una atmósfera inerte (como el argón). La velocidad de aumento de la temperatura y la uniformidad de la mezcla deben controlarse estrictamente. Esto evita el sobrecalentamiento localizado, que podría causar problemas de seguridad.

Principales procesos de producción y parámetros clave para ánodos de silicio-oxígeno

| Proceso de producción | Equipo clave | Parámetros del proceso | Puntos de control de calidad |

| Preparación de SiOx | Horno de sublimación al vacío, sistema de condensación. | Temperatura 1200-1800 ℃, presión 0,01-1000 Pa | Uniformidad de la composición de SiOx, cristalinidad |

| Trituración y clasificación | Trituradora de mandíbulas, Molino de chorro de aire | D50<10μm | Tamaño de partícula distribución, control de contaminación por metales |

| Granulación secundaria | Mezclador, torre de secado por aspersión | Tamaño de partícula 30-50 um | Resistencia de partículas, porosidad |

| Recubrimiento de carbono | Reactor de lecho fluidizado, sistema de precalentamiento | Temperatura 600-1000℃, tiempo 1h | Uniformidad de la capa de carbono, cantidad de recubrimiento |

| Predopaje | Mezclador, horno de sinterización | Depende del elemento dopante | Uniformidad y seguridad en el dopaje |

El último paso en la producción de ánodos de silicio-oxígeno es el posprocesamiento, que incluye trituración, tamizado, desmagnetización y empaquetado. Estos pasos son similares a los de los materiales de ánodos convencionales. Se debe prestar especial atención a la higroscopicidad y la sensibilidad a la oxidación de los materiales a base de silicio. Las operaciones suelen realizarse en atmósfera seca o en un entorno de vacío.

Durante todo el proceso de producción, el sistema de adquisición y control de datos monitoriza y ajusta parámetros en tiempo real, como la temperatura, la presión y el caudal. Esto garantiza la estabilidad del proceso y la consistencia del producto.

Polvo épico

EPIC Powder está a la vanguardia en la producción de materiales anódicos basados en silicio. Con experiencia en el procesamiento de nanopolvos de silicio, precursores de compuestos y tratamientos de recubrimiento de carbono, EPIC Powder está bien equipada para satisfacer la creciente demanda de materiales de alto rendimiento para baterías. A medida que la industria continúa evolucionando, las soluciones innovadoras de EPIC Powder desempeñan un papel clave en la mejora de la densidad energética y la estabilidad cíclica, contribuyendo al desarrollo de baterías de iones de litio de última generación para vehículos eléctricos y sistemas de almacenamiento de energía.