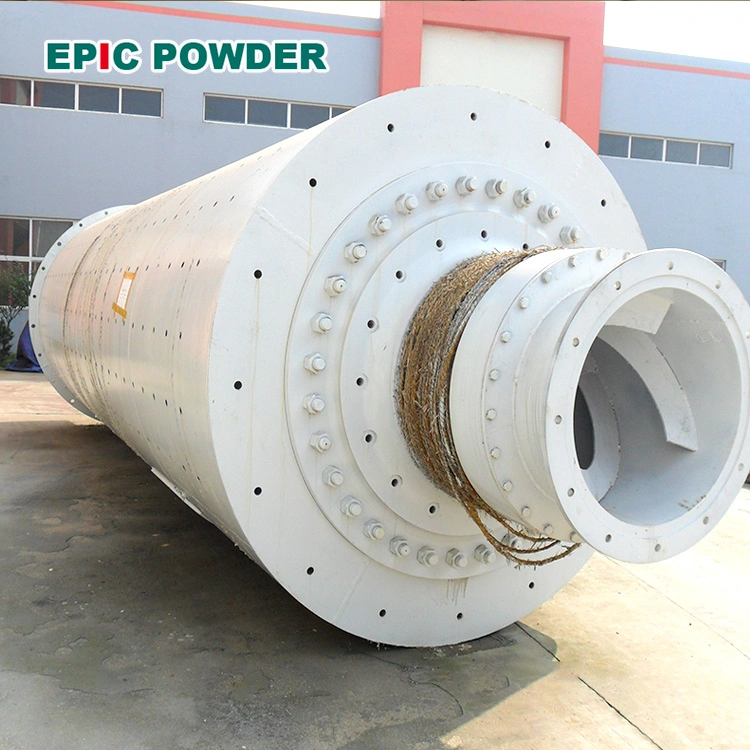

Los métodos comunes para preparar materiales de electrodos negativos de silicio-carbono incluyen métodos mecánicos molino de bolas, secado por aspersión, químico deposición de vapor (CVD), etc. Mecánica molino de bolas aplasta Los materiales a granel se convierten en partículas finas mediante la colisión con bolas giratorias. El proceso es sencillo y económico, pero el fenómeno de aglomeración de partículas es grave. Además, una molienda excesiva deteriora la cristalinidad y la superficie del grafito, lo que provoca reacciones secundarias.

El secado por aspersión consiste en utilizar gas caliente para secar rápidamente soluciones líquidas y producir polvos secos. Es un método simple, continuo y escalable, pero con un alto consumo de energía y una alta demanda de instrumental.

La deposición química de vapor (CVD) es un proceso en el que sustancias gaseosas o vaporosas reaccionan en la fase gaseosa o en la interfaz gas-sólido para generar depósitos sólidos. Este método requiere poco equipo, es simple y controlable, y permite lograr una deposición de alta calidad. Además, presenta una alta escalabilidad y es fácil de industrializar. Materiales de electrodos negativos de silicio-carbono Los preparados por CVD generalmente tienen una alta eficiencia de primera carga y descarga y una buena estabilidad de ciclo, lo que muestra grandes perspectivas de desarrollo.

El método CVD se utiliza para preparar materiales de electrodos negativos de silicio-carbono. El proceso principal es: alimentación → activación → deposición de silicio → deposición de carbono → mezcla → eliminación del electromagnetismo → cribado → empaquetado.

Alimentación

La materia prima de carbono poroso se utiliza como precursor y se introduce en un sistema de alimentación. Este sistema utiliza un método de bombeo a presión negativa para transportar la materia prima a un reactor en el siguiente proceso a través de una tubería cerrada para su activación.

Activación

El sistema de alimentación utiliza bombeo a presión negativa para suministrar carbón poroso al reactor a través de una tubería cerrada. Posteriormente, se introduce nitrógeno como gas protector en el reactor y la temperatura se eleva gradualmente hasta la temperatura de activación (800-1000 °C), manteniéndose así durante 10 horas. Bajo protección de nitrógeno, el carbón se oxida para obtener un esqueleto de carbón poroso.

Silicio depositado

Tras la reacción de activación, se obtiene un material de esqueleto de carbono poroso. Este se transporta a un horno de deposición química de vapor, donde se introduce nitrógeno como gas protector. La temperatura se eleva gradualmente hasta la temperatura requerida para la reacción de deposición (400-800 °C) y se mantiene caliente durante 5-10 h. Durante el período de protección y aislamiento con nitrógeno, se introduce silano en el horno de alta temperatura para su descomposición. La temperatura de autoignición del silano es de 435 °C.

La mayor parte del gas silano puede autoinflamarse en el horno, por lo que no se producen grandes fugas. El horno garantiza el agrietamiento por presión negativa y evita la formación de zonas de explosión fuera del horno de alta temperatura. Cuando el silano se descompone, el esqueleto de carbono poroso permanece en el horno de alta temperatura, donde el gas silano se descompone a alta temperatura para generar nanopartículas de silicio. Estas nanopartículas se depositan en la superficie del esqueleto de carbono poroso y se incrustan en sus huecos para realizar el proceso de deposición de silicio. Una vez finalizada la deposición de silicio, se desconecta el silano.

La ecuación de reacción química involucrada en el proceso de deposición de silicio es: SiH4→Si+2H2↑

Mezclando

Tras la deposición de silicio, el material compuesto de silicio y carbono obtenido entra en la mezcladora a través de una tubería cerrada bombeada por presión negativa. Los materiales se mezclan uniformemente para mejorar la uniformidad del lote. Se mezclan durante aproximadamente una hora a alta velocidad para lograr una mezcla completa. La mezcladora está completamente cerrada y no genera polvo durante el transporte ni el proceso de mezclado. Solo se genera una pequeña cantidad de polvo al entrar los materiales en la zona de alimentación. El polvo y los gases residuales del proceso de alimentación se recogen, tratan y descargan conjuntamente.

Desmagnetización electromagnética

Dado que las materias primas pueden contener pequeñas cantidades de sustancias magnéticas, como el hierro, la presencia de estas sustancias deteriorará gravemente el rendimiento del ciclo y la seguridad de las baterías de iones de litio. Por lo tanto, el material compuesto de silicio-carbono preparado debe desmagnetizarse y entrar en el desmagnetizador para su separación magnética.

Cribado

El material desmagnetizado se transporta neumáticamente a través de una tubería sellada hasta una criba vibratoria para su cribado. Posteriormente, se eliminan las partículas grandes del material.

Detección

Los materiales calificados se muestrean y analizan. Los productos no calificados se tratan como residuos sólidos generales, junto con los materiales no calificados, durante el proceso de cribado.

Embalaje y almacenamiento

Los productos calificados se envían al sistema de envasado automático y se sellan mediante la máquina selladora. Los materiales se introducen directamente en la bolsa de envasado a través de la tubería, que constituye un envase cerrado.

Polvo épico

Epic Powder cuenta con más de 20 años de experiencia en la industria de polvos ultrafinos. Impulsamos activamente el desarrollo futuro de polvos ultrafinos, centrándonos en su trituración, molienda, clasificación y modificación. ¡Contáctenos para una consulta gratuita y soluciones personalizadas! Nuestro equipo de expertos se dedica a ofrecer productos y servicios de alta calidad para maximizar el valor de su procesamiento de polvos. Epic Powder: ¡Su experto de confianza en procesamiento de polvos!