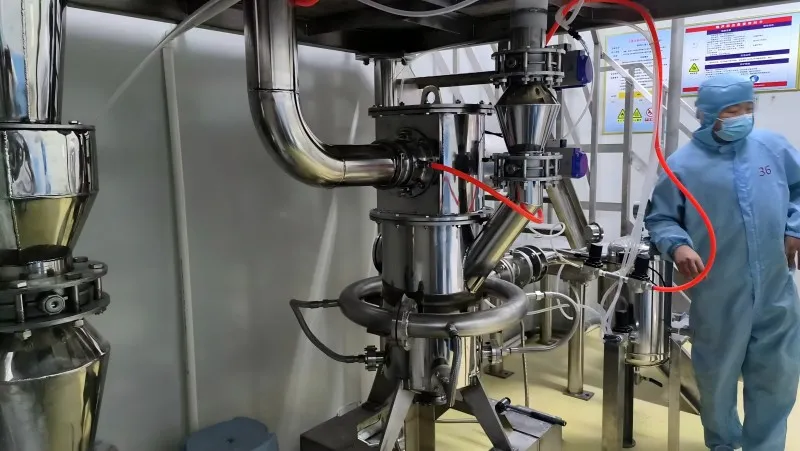

Molinos de chorro aSon conocidos por su capacidad para moler materiales sin contaminarlos. Tras el molido, el flujo de aire comprimido a alta velocidad disminuye su velocidad y aumenta su volumen. Este proceso absorbe el calor y tiene un efecto refrigerante sobre el material, lo que lo hace ideal para el molido ultrafino. molino de chorro En operaciones, el flujo de aire a alta velocidad acelera las partículas para que colisionen entre sí o con las superficies objetivo y logren el efecto de molienda. Estos molinos suelen ser los preferidos en aplicaciones donde es fundamental mantener la pureza del material. Esto incluye la producción de productos farmacéuticos, aditivos alimentarios y recubrimientos de alto rendimiento.

Métodos clave para acelerar la molienda de partículas con flujo de aire de alta velocidad

En molino de chorro En las operaciones, se utilizan tres métodos principales para acelerar partículas sólidas con un flujo de aire de alta velocidad:

Boquilla de aceleración de partículas de flujo de aire:

Una vez que el flujo de aire y las partículas se mezclan completamente, estas pueden alcanzar velocidades casi iguales a las del flujo de aire. Sin embargo, este método causa un desgaste considerable en las paredes de la boquilla y rara vez se utiliza en la práctica.

Partículas aceleradas por inyector:

En este método, un flujo de aire supersónico se mezcla con las partículas en el tubo mezclador. Esto puede provocar que las partículas se aceleren a velocidades aún mayores. Sin embargo, este método también provoca un desgaste significativo del tubo mezclador.

Partículas aceleradoras de flujo de aire libre:

En este método, las partículas entran en el flujo de aire a alta velocidad mediante caída libre. Solo el flujo de aire a alta velocidad pasa por la boquilla, lo que minimiza el desgaste. Sin embargo, la velocidad de caída de las partículas es baja, lo que dificulta que alcancen el centro de la corriente de aire (donde el flujo es más rápido) y alcancen la velocidad máxima.

Mejorar la eficiencia y reducir el consumo energético

La eficiencia de operaciones del molino de chorro Depende principalmente de la velocidad relativa de colisión y el ángulo de las partículas dentro del lecho fluidizado. Para mejorar la eficiencia energética y el rendimiento de un... molino de chorro, se pueden tomar las siguientes medidas:

- Optimizar la estructura de la boquilla:Mejorar la geometría y el diseño de la boquilla juega un papel clave para mejorar la aceleración de las partículas y reducir el consumo de energía.

- Ajustar el espaciado de las boquillas:El espaciado adecuado de las boquillas es fundamental para lograr una dinámica de flujo de aire eficaz, reducir el desperdicio de energía y mejorar la eficiencia de la molienda.

- Mejorar la forma de la cavidad de moliendaEl diseño de la cavidad de molienda también afecta significativamente la eficiencia general del molino de chorro. Ajustar la forma de la cavidad puede optimizar las trayectorias del flujo de aire y la dinámica de colisión de partículas.

- Optimizar el nivel de material en la cavidad de moliendaDeterminar el nivel óptimo de material dentro de la cavidad de molienda garantiza que las partículas se expongan eficientemente al flujo de aire a alta velocidad. Al mismo tiempo, se maximiza el efecto de molienda y se minimiza el consumo de energía.

Mejoras adicionales

Para aumentar aún más la eficiencia y reducir el consumo de energía, se pueden implementar los siguientes métodos:

- Boquillas auxiliares: Instale varias boquillas auxiliares distribuidas uniformemente alrededor de la boquilla principal. Estas boquillas ayudan a acelerar las partículas de material cerca de la boquilla principal, guiándolas hacia el centro del flujo de aire principal, donde experimentan mayores velocidades de colisión.

- Diseño de boquilla de alimentaciónLa colocación de una boquilla de alimentación en el centro de la boquilla principal facilita la aspiración de partículas fluidizadas. Estas partículas se dirigen al centro de la corriente de aire principal, donde pueden alcanzar velocidades de colisión más altas.

Al mejorar la estructura de la boquilla, se puede reducir el consumo energético de los molinos de chorro. La optimización del diseño de la cavidad de molienda también contribuye. La ubicación estratégica de las boquillas auxiliares y de alimentación mejora aún más la eficiencia. Estos cambios mejoran la eficiencia de molienda de las operaciones de los molinos de chorro.

Polvo épico

Epic Powder cuenta con más de 20 años de experiencia en la industria de polvos ultrafinos. Impulsamos activamente el desarrollo futuro de polvos ultrafinos, centrándonos en su trituración, molienda, clasificación y modificación. ¡Contáctenos para una consulta gratuita y soluciones personalizadas! Nuestro equipo de expertos se dedica a ofrecer productos y servicios de alta calidad para maximizar el valor de su procesamiento de polvos. Epic Powder: ¡Su experto de confianza en procesamiento de polvos!