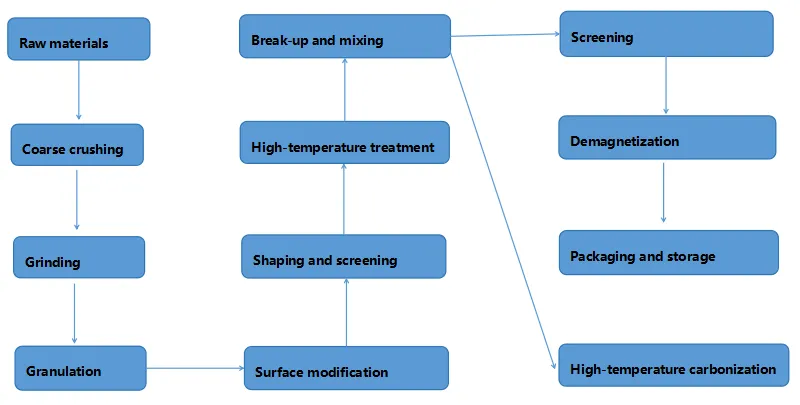

A produção de grafite artificial materiais de ânodo envolve múltiplos processos-chave. Esses processos estão intimamente ligados e se influenciam mutuamente, determinando coletivamente o desempenho e a qualidade do produto final. A seguir, uma breve visão geral dos principais processos:

| Número de série | Nome do processo | Função principal |

| 1 | Inspeção de Matéria-Prima | Garantir que os materiais recebidos atendam aos padrões de qualidade e controlar a qualidade do produto desde a origem. |

| 2 | Britagem Grossa | Triturar matérias-primas a granel no tamanho especificado para alimentação subsequente uniforme. |

| 3 | Pulverização | Obtenha moagem ultrafina de materiais e controle tamanho da partícula distribuição, o que afeta o desempenho das células da bateria. |

| 4 | Moldagem | Controle a distribuição do tamanho das partículas do material, modifique a morfologia e aumente a densidade compacta do pó. |

| 5 | Misturando | Misture materiais de grafite com asfalto em proporções apropriadas para preparar o processo de granulação. |

| 6 | Revestimento e Granulação | Produz partículas secundárias compostas, melhorando diversos indicadores de desempenho do produto. |

| 7 | Pré-carbonização | Aumente a pureza do carbono do material do eletrodo negativo e otimize a quantidade de carga para processos subsequentes. |

| 8 | Grafitização | O tratamento térmico de alta temperatura melhora a microestrutura e aumenta a condutividade e outras propriedades. |

| 9 | Carbonização de alta temperatura | Repare defeitos na superfície do grafite para melhorar a taxa e o desempenho de carregamento rápido. |

Descrição detalhada do processo

Inspeção de Matéria-Prima

Objetivo: Realizar inspeções rigorosas de matérias-primas (como coque de petróleo, coque de piche, betume, etc.), garantindo que atendam aos padrões de qualidade estabelecidos e forneçam uma base sólida para a produção subsequente.

Etapas principais: Realizar testes abrangentes em químico composição, propriedades físicas e outros indicadores relevantes com base em padrões aplicáveis e normas de inspeção.

Controle de qualidade: Registros precisos dos resultados dos testes devem ser mantidos. Um arquivo completo de qualidade da matéria-prima deve ser criado para garantir a rastreabilidade durante a produção.

Britagem Grossa

Objetivo: Para triturar grandes matérias-primas (como coque de petróleo, coque de piche, etc.) em partículas de tamanho ou malha especificados, facilitando a alimentação uniforme em processos subsequentes.

Etapas principais: Escolha o equipamento de britagem e os parâmetros de processo adequados com base nas características do material e nos requisitos do produto. Garanta um desempenho de britagem estável para evitar partículas muito grandes ou muito pequenas.

Controle de qualidade: Utilizar peneiramento ou outros métodos para verificar a distribuição granulométrica do material britado. Materiais não conformes devem ser reprocessados.

Esmerilhamento

Objetivo: Para moer materiais ultrafinamente até o tamanho necessário tamanho da partícula distribuição, reduzindo partículas de escala milimétrica para escala micrométrica, geralmente atingindo um tamanho final de 5-75 μm, para atender aos requisitos de desempenho da bateria.

Etapas principais: Controle com precisão o tamanho e a morfologia das partículas com base nos indicadores de desempenho do produto. Selecione o equipamento de moagem apropriado (como moinhos de jato de ar) e otimizar os parâmetros do processo para alcançar os resultados desejados.

Controle de qualidade: Utilize analisadores de tamanho de partículas para monitorar a distribuição do tamanho das partículas após a moagem. Garanta superfícies de material lisas e uma área superficial específica razoável, melhorando a capacidade específica, a taxa de abrasão e o desempenho em baixas temperaturas do ânodo.

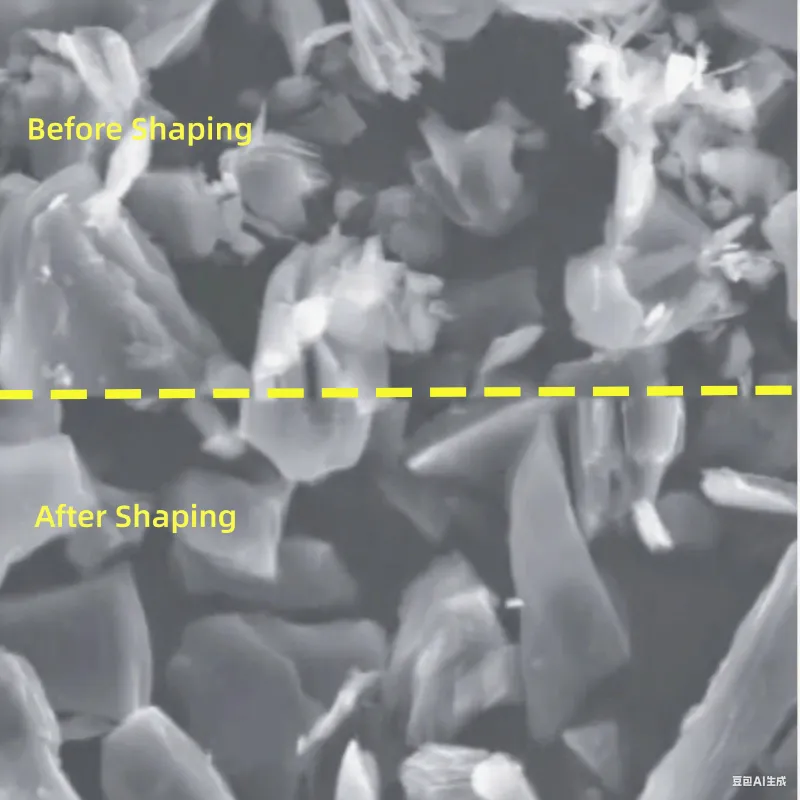

Moldagem

Objetivo: Controlar o conteúdo de pós finos e grossos, melhorar a distribuição do tamanho das partículas, aumentar a densidade compactada e modificar a morfologia do material para reduzir a área de superfície específica e otimizar o desempenho do produto.

Etapas principais: Ajuste os parâmetros do equipamento de moldagem de acordo com as características do material e a distribuição granulométrica necessária. Garanta efeitos de moldagem estáveis.

Controle de qualidade: Verifique a concentração e a morfologia da distribuição do tamanho das partículas após a moldagem. Materiais não conformes devem ser retrabalhados.

Misturando

Objetivo: Misturar material de grafite moldado e betume moído em uma proporção específica, garantindo uma cobertura uniforme de betume na superfície de grafite. Esta etapa cria condições favoráveis para a granulação e melhora diversos indicadores de desempenho do produto.

Etapas principais: Pese o grafite e o betume com precisão, de acordo com a fórmula do produto. Utilize equipamento de mistura adequado e otimize os parâmetros de mistura para garantir a uniformidade.

Controle de qualidade: Coletar amostras para testar a uniformidade da mistura. Verificar o efeito do revestimento betuminoso para garantir que atenda aos requisitos de granulação. Materiais não conformes devem ser remisturados.

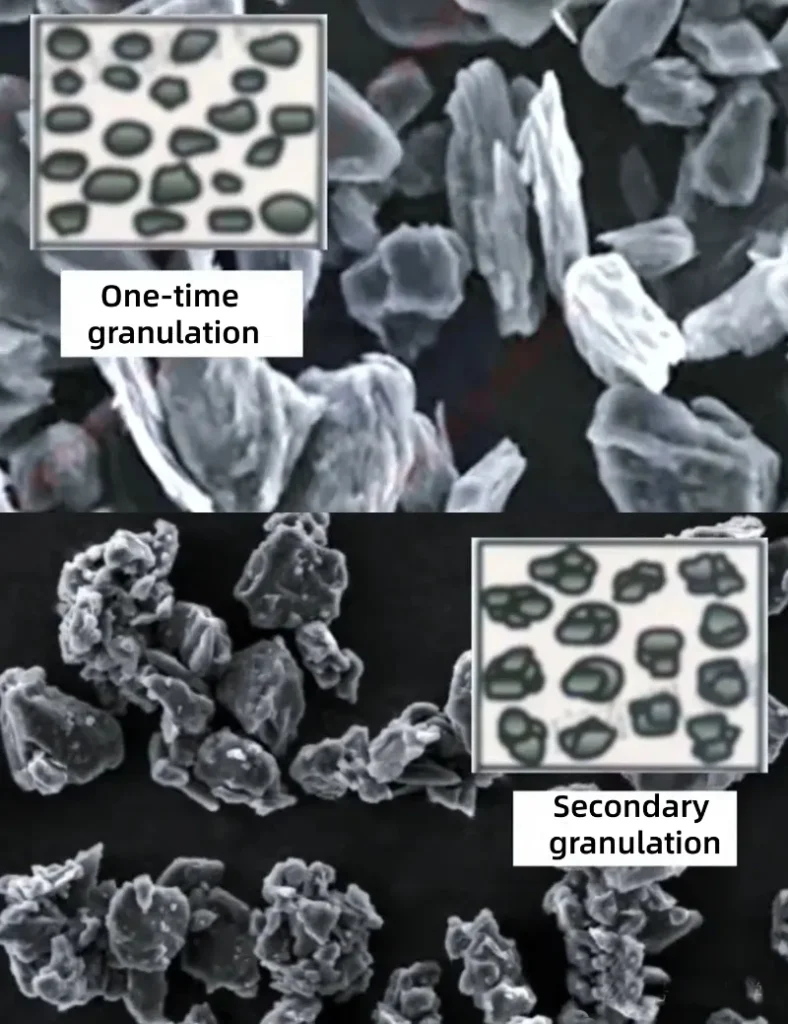

Revestimento e Granulação

Objetivo: Adicionar matérias-primas e betume a um reator para agitação em alta temperatura. Este processo forma partículas secundárias ao revestir as partículas de grafite, melhorando os canais de incorporação e extração de íons de lítio e formando uma camada protetora na superfície para reduzir as reações de co-incorporação de solventes.

Etapas principais: Controle a temperatura do reator, a velocidade de agitação e outros parâmetros com precisão para garantir uma granulação estável.

Controle de qualidade: Inspecione a distribuição do tamanho das partículas, a formação de partículas secundárias e a qualidade do revestimento após a granulação. Materiais não conformes devem ser reprocessados.

Pré-carbonização

Objetivo: Controlar a temperatura de pré-carbonização (normalmente entre 900-1200°C) para aumentar a pureza do carbono e evitar “perda de material”, melhorando a capacidade e a eficiência energética, ao mesmo tempo que reduz custos.

Etapas principais: Controle rigorosamente a temperatura, o tempo e outros parâmetros de pré-carbonização para garantir resultados ideais de pré-carbonização.

Controle de qualidade: Testar a pureza do carbono, a microestrutura e outros indicadores pós-carbonização. Avaliar seu impacto nos processos subsequentes, garantindo que a qualidade pré-carbonização atenda aos requisitos.

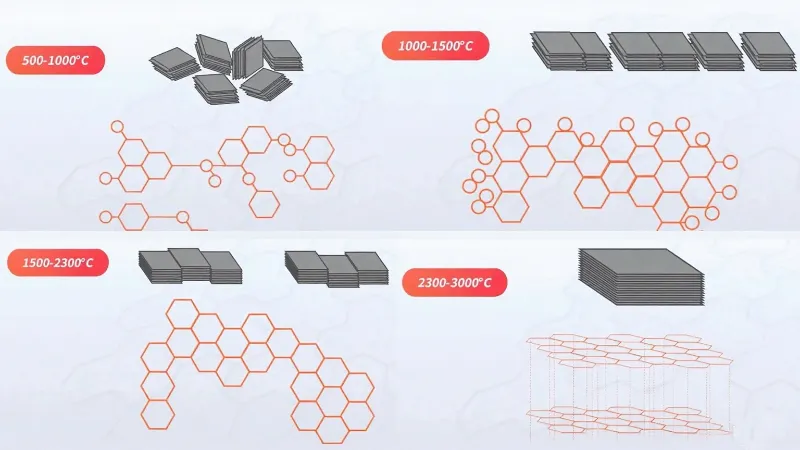

Grafitização

Objetivo: Coloque o material em um forno de grafitização a cerca de 3000 °C para tratá-lo termicamente, alterando o arranjo dos átomos de carbono de uma estrutura plana para uma estrutura tridimensional ordenada. Esse processo melhora a condutividade, reduz a impedância e remove impurezas.

Etapas principais: Controle com precisão a temperatura, a taxa de aquecimento e o tempo de permanência no forno de grafitização para garantir resultados uniformes e estáveis.

Controle de qualidade: Utilizar diversos métodos de detecção para avaliar microestrutura, condutividade, níveis de impurezas e outros indicadores após a grafitização. Materiais não conformes devem ser reprocessados.

Carbonização de alta temperatura

Objetivo: Para produtos 3C e aplicações de ponta, a carbonização em alta temperatura é realizada após a grafitização. Durante a carbonização (a 1000-1200 °C), revestimentos de betume ou resina na superfície reparam defeitos de grafite, reduzem a área superficial específica e melhoram o desempenho, como a capacidade de taxa e o desempenho de carregamento rápido.

Etapas principais: Selecione os materiais de revestimento apropriados com base nas necessidades do produto. Controle a temperatura e o tempo durante o processo de carbonização para obter o efeito desejado.

Controle de qualidade: Teste a estrutura da superfície e os indicadores de desempenho do material carbonizado para garantir que ele atenda aos requisitos de produtos de alta qualidade.

Direção de desenvolvimento futuro de materiais de ânodo de grafite artificial

Aumento da densidade energética:Ao melhorar os processos de produção e formulações, como a tecnologia de “coque isotrópico”, a densidade de torneira do grafite artificial é aprimorada, aumentando a densidade de energia das células da bateria e atendendo às necessidades de longo alcance dos veículos elétricos.

Melhorando o desempenho do carregamento rápido:Pesquisas sobre grafite artificial com maior espaçamento entre camadas e estruturas de microporos adequadas para materiais de ânodo de carga rápida facilitarão a inserção e a carga/descarga rápidas de íons de lítio.

Melhorando a estabilidade do ciclo: Desenvolver partículas secundárias de grafite artificial de alta resistência estrutural. O uso de agregados de coque com tamanho adequado e métodos de revestimento (como revestimentos de carbono amorfo ou nanotubos de carbono) melhorará a estabilidade do ciclo e o desempenho de armazenamento em alta temperatura para baterias de íons de lítio.

Pó épico

Com suas tecnologias avançadas de moagem e processamento, Pó épico desempenha um papel crucial na otimização dos processos de produção de grafite artificial de alto desempenho. Por meio de soluções personalizadas, como moinhos de jato de ar e outros equipamentos especializados, a Epic Powder garante controle preciso sobre as propriedades do material, ajudando os fabricantes a obter desempenho superior do produto, maior eficiência e custos reduzidos.