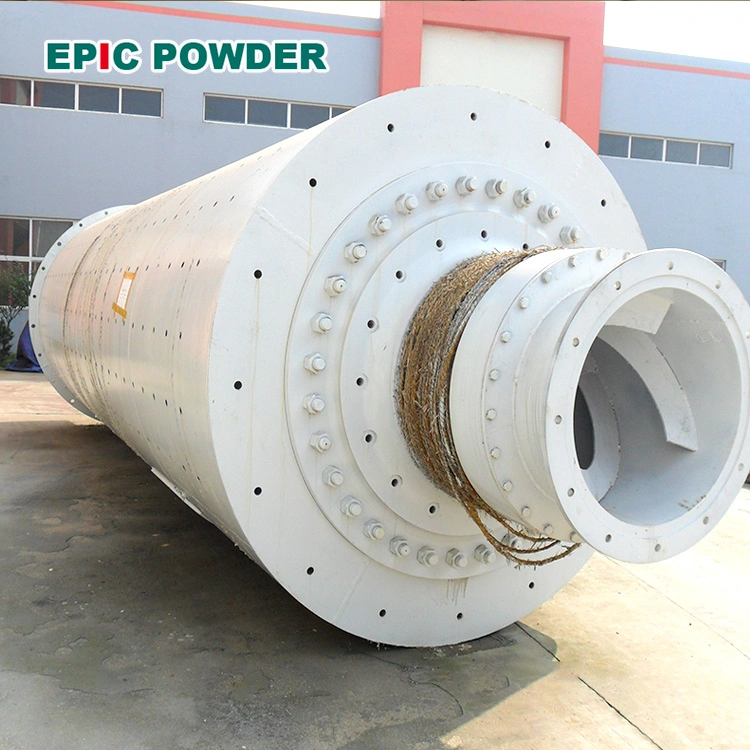

Os métodos comuns para preparar materiais de eletrodos negativos de silício-carbono incluem moinho de bolas, secagem por pulverização, químico deposição de vapor (CVD), etc. Mecânico moinho de bolas esmagamentos materiais a granel em partículas finas por meio da colisão com esferas rotativas. O processo é simples e de baixo custo, mas o fenômeno de aglomeração de partículas é grave. Além disso, a moagem excessiva destrói a cristalinidade e a superfície da grafite, levando a reações colaterais.

A secagem por atomização consiste no uso de gás aquecido para secar rapidamente soluções líquidas e produzir pós secos. É um método simples, contínuo e escalável, mas que exige alto consumo de energia e instrumentação.

CVD é um processo no qual substâncias gasosas ou vaporosas reagem na fase gasosa ou na interface gás-sólido para gerar depósitos sólidos. Este método requer equipamentos relativamente baixos, é simples e controlável e permite obter deposições de alta qualidade. Ao mesmo tempo, apresenta alta escalabilidade e é fácil de industrializar. Materiais de eletrodo negativo de silício-carbono preparados por CVD geralmente têm alta eficiência de primeira carga e descarga e boa estabilidade de ciclo, mostrando grandes perspectivas de desenvolvimento.

O método CVD é utilizado para preparar materiais de eletrodos negativos de silício-carbono. O processo principal é: alimentação → ativação → deposição de silício → deposição de carbono → mistura → remoção do eletromagnetismo → triagem → empacotamento.

Alimentação

A matéria-prima de carbono poroso é usada como precursora e alimentada em um sistema de alimentação. O sistema de alimentação utiliza um método de bombeamento de pressão negativa para transportar a matéria-prima para um reator no processo seguinte, através de uma tubulação fechada, para ativação.

Ativação

O sistema de alimentação utiliza bombeamento de pressão negativa para fornecer carbono poroso ao reator através de uma tubulação fechada. Em seguida, o gás de proteção nitrogênio é introduzido no reator, e a temperatura é gradualmente elevada até a temperatura de ativação (800-1000 °C) e mantida por 10 horas. Sob proteção de nitrogênio, o carbono é oxidado para obter um esqueleto de carbono poroso.

Silício depositado

Após a reação de ativação, obtém-se um esqueleto de carbono poroso. Ele é transportado para um forno de deposição química de vapor, onde é introduzido gás de proteção de nitrogênio. A temperatura é gradualmente elevada até a temperatura necessária para a reação de deposição (400 a 800 °C), sendo mantida aquecida por 5 a 10 horas. Durante o período de proteção e isolamento de nitrogênio, o gás silano é introduzido no forno de alta temperatura para decomposição. A temperatura de autoignição do silano é de 435 °C.

A maior parte do gás silano pode se autoinflamar no forno, sem grandes vazamentos. O forno garante a formação de fissuras por pressão negativa e nenhuma área de explosão é formada fora do forno de alta temperatura. Quando o silano se decompõe, o esqueleto de carbono poroso permanece no forno de alta temperatura, e o gás silano sofre decomposição em alta temperatura para gerar nanossilício. As partículas de nanossilício são depositadas na superfície do esqueleto de carbono poroso e incorporadas nas lacunas do esqueleto de carbono poroso para realizar o processo de deposição de silício. Após a conclusão da deposição de silício, o silano é desligado.

A equação da reação química envolvida no processo de deposição de silício é: SiH4→Si+2H2↑

Misturando

Após a conclusão da deposição de silício, o material compósito de silício-carbono obtido entra no misturador através de uma tubulação fechada bombeada por pressão negativa. Os materiais são misturados uniformemente para melhorar a uniformidade do lote. Os materiais são misturados por cerca de 1 hora sob a operação de alta velocidade do misturador para obter um efeito de mistura completa. O misturador é totalmente fechado e não há geração de poeira durante o transporte e o processo de mistura. Apenas uma pequena quantidade de poeira de alimentação será gerada quando os materiais entrarem na área de alimentação. A poeira e os gases residuais do processo de alimentação são coletados, tratados e descarregados juntos.

Desmagnetização Eletromagnética

Considerando que as matérias-primas podem conter uma pequena quantidade de substâncias magnéticas, como ferro, a presença de substâncias magnéticas deteriorará seriamente o desempenho do ciclo e a segurança das baterias de íons de lítio. Portanto, o material composto de silício-carbono preparado precisa ser desmagnetizado e passar pelo desmagnetizador para separação magnética.

Triagem

O material desmagnetizado é transportado pneumaticamente através de um tubo selado até uma peneira vibratória para triagem. Em seguida, as partículas maiores do material são removidas.

Detecção

Os materiais qualificados são amostrados e testados. Os produtos não qualificados são tratados como resíduos sólidos gerais, juntamente com os materiais não qualificados, no processo de triagem.

Embalagem e armazenagem

Os produtos qualificados são enviados para o sistema de embalagem automática e selados pela máquina de selagem. Os materiais seguem diretamente para o saco de embalagem através da tubulação, que é uma embalagem fechada.

Pó épico

Epic Powder, com mais de 20 anos de experiência na indústria de pós ultrafinos. Promovemos ativamente o desenvolvimento futuro de pós ultrafinos, com foco nos processos de britagem, moagem, classificação e modificação de pós ultrafinos. Entre em contato conosco para uma consulta gratuita e soluções personalizadas! Nossa equipe de especialistas se dedica a fornecer produtos e serviços de alta qualidade para maximizar o valor do seu processamento de pós. Epic Powder — Seu especialista confiável em processamento de pós!