I materiali polimerici sono uno dei tre principali sistemi di materiali, insieme a metalli e ceramiche, nell'industria moderna. Sono ampiamente utilizzati in beni di uso quotidiano, elettronica, componenti elettrici, produzione di cavi, componenti per autoveicoli, materiali da costruzione e molti altri settori. Tuttavia, poiché la maggior parte dei polimeri ha catene portanti di carbonio, si decompongono facilmente se riscaldati e generano gas infiammabili. Di conseguenza, si infiammano facilmente in presenza di fiamme libere, rappresentando una minaccia significativa per la sicurezza umana e la proprietà. Pertanto, l'integrazione di idrossido di alluminio, uno dei ritardanti di fiamma senza alogeni più ampiamente utilizzati, è diventato un approccio importante per migliorare le prestazioni ignifughe dei polimeri e un importante argomento di ricerca nella scienza dei materiali.

Meccanismo di combustione dei polimeri e strategie ignifughe

In sostanza, la combustione dei polimeri è un processo di decomposizione termica. Una volta riscaldate a una certa temperatura, le catene polimeriche si rompono, generando specie volatili infiammabili che partecipano a reazioni a catena di radicali liberi nella zona della fiamma, intensificando ulteriormente la combustione. Questo processo rilascia una grande quantità di calore, che si riversa nel materiale, causando una continua degradazione termica e creando un circolo vizioso.

Sulla base di questo meccanismo, le attuali strategie ignifughe si concentrano principalmente su due approcci:

Ritardante di fiamma in fase gassosa

Interrompere le reazioni a catena dei radicali liberi nella zona di combustione per ridurre l'efficienza della combustione.

Ritardante di fiamma in fase condensata

Bloccando il trasferimento di calore o formando uno strato protettivo di carbone per impedire che il calore e i prodotti di decomposizione infiammabili migrino verso la zona della fiamma.

Per ottenere questi effetti, sono stati sviluppati vari ritardanti di fiamma. Agiscono assorbendo il calore, rilasciando gas inerti, catturando i radicali liberi o favorendo la carbonizzazione. A seconda della loro chimico struttura, i ritardanti di fiamma possono essere ampiamente suddivisi in tipi organici e inorganici.

Perché molti settori si stanno orientando verso i ritardanti di fiamma inorganici

Sebbene alcuni ritardanti di fiamma organici, come i sistemi alogenati, siano altamente efficaci, i loro prodotti di decomposizione termica possono comportare rischi per la tossicità o l'ambiente. Con normative ambientali sempre più severe, le industrie si stanno orientando verso ritardanti di fiamma inorganici, più sicuri ed ecocompatibili.

Vantaggi dei ritardanti di fiamma inorganici:

- Non tossico e a bassa generazione di fumo

- Elevata stabilità termica e bassa reattività chimica

- Costi relativamente bassi e livelli di carico ammissibili elevati

Tra tutti i ritardanti di fiamma inorganici, idrossido di alluminio (Al(OH)₃, ATH) è il più ampiamente utilizzato ed è considerato un "perenne favorito" nel settore dei ritardanti di fiamma.

Perché l'idrossido di alluminio è così popolare?

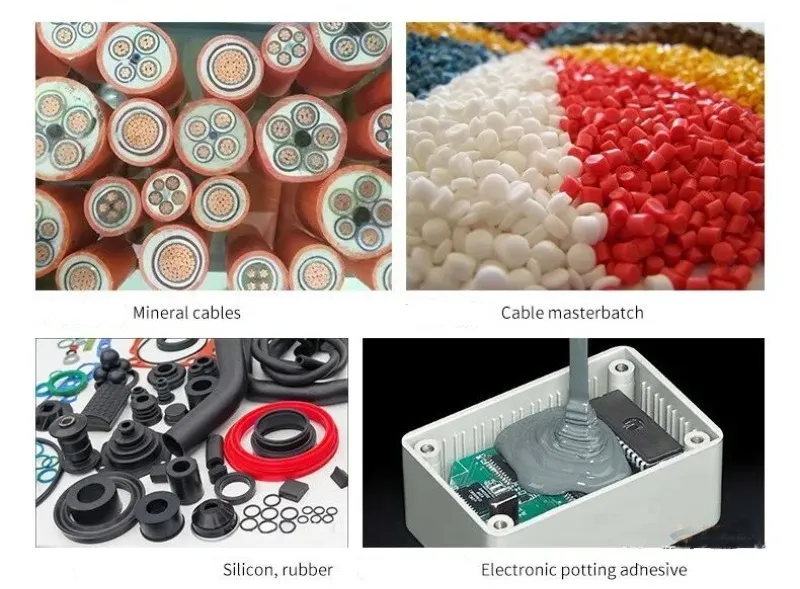

Essendo il ritardante di fiamma inorganico più diffuso e ampiamente utilizzato, l'ATH è presente in quasi tutti i sistemi polimerici ritardanti di fiamma, tra cui composti per fili e cavi, prodotti in gomma, materiali termoindurenti, termoplastici e materiali da costruzione. I suoi vantaggi includono principalmente:

1. Forte decomposizione endotermica (assorbimento fisico del calore e raffreddamento)

L'ATH subisce una decomposizione endotermica a circa 200–300 °C:

Al(OH)₃ → Al₂O₃ + 3H₂O↑

Questa reazione assorbe una notevole quantità di calore e rilascia vapore acqueo, che diluisce i gas infiammabili e rallenta la combustione.

2.Formazione di uno strato protettivo di allumina (protezione in fase condensata)

L'Al₂O₃ generato forma uno strato denso e stabile simile alla ceramica sulla superficie del materiale, bloccando l'ossigeno e impedendo l'ulteriore decomposizione termica del polimero.

3. Sicuro, ecologico e conveniente

L'alluminio alluminato è chimicamente stabile e non produce gas tossici. È conforme alle normative ambientali globali. Le sue abbondanti risorse e il basso costo lo rendono ideale sia come ritardante di fiamma che come riempitivo funzionale, migliorando le proprietà meccaniche e isolanti e riducendo al contempo la produzione di fumo.

4. Gamma di applicazioni estremamente ampia

Grazie alla sua moderata temperatura di decomposizione, l'ATH è particolarmente adatto per polimeri a bassa temperatura di lavorazione, come poliolefine, PVC e gomma.

Le applicazioni più comuni includono:

- Fili e cavi: composti per cavi privi di alogeni a bassa emissione di fumi con carico ATH 50%–65%

- Materiali da costruzione: pannelli isolanti termici, pannelli compositi in alluminio ignifughi, compositi per metropolitane/gallerie

- Automotive e trasporti: Materiali per pacchi batteria EV, parti interne, componenti per il trasporto ferroviario

- Elettronica ed elettrodomestici: Laminati PCB, alloggiamenti per elettrodomestici, spine e prese

- Nastri trasportatori in gomma: nastri antistatici ignifughi per l'industria mineraria

Anche l'idrossido di alluminio presenta degli svantaggi.

Gli svantaggi principali includono:

- Livelli di carico elevati (tipicamente 40%–65% per UL94 V-0), che possono ridurre la resistenza meccanica e il flusso di fusione

- Elevata idrofilia e scarsa compatibilità con i polimeri idrofobici, che richiedono un trattamento superficiale (silano, titanato, acido stearico, ecc.)

Tuttavia, grazie ai progressi nella macinazione ultrafine (D50 < 2 μm), nella modifica delle superfici, nel nano-ATH e nell'uso sinergico con idrossido di magnesio, questi problemi sono stati notevolmente alleviati.

Tecnologia di preparazione e macinazione dell'idrossido di alluminio:

Le prestazioni dell'ATH nei sistemi ignifughi sono strettamente correlate alla sua dimensione delle particelle, distribuzione granulometrica, area superficiale specifica e proprietà superficiali. Pertanto, un ATH di alta qualità deve basarsi su processi di macinazione e classificazione stabili e precisi.

1. Fonte della materia prima e pretrattamento

L'alluminio triidrato di qualità industriale viene solitamente prodotto tramite il processo Bayer. Le particelle di alluminio triidrato grezzo presentano spesso agglomerazione e dimensioni relativamente grandi. Per soddisfare i requisiti prestazionali dei sistemi polimerici, è necessaria un'ulteriore macinazione.

2. Attrezzatura per la macinazione Selezione: la chiave per il controllo delle dimensioni delle particelle

Applicazioni diverse richiedono dimensioni delle particelle diverse:

- Composti per cavi: D50 = 1–10 μm

- Rivestimenti / Adesivi: gradi più fini

- Masterbatch di alta qualità: D97 < 10 μm con distribuzione dimensionale ristretta

Le soluzioni di macinazione più comuni includono:

Sistema di mulino a sfere + classificatore ad aria

- Ideale per la produzione stabile e su larga scala di D50 1–8 μm ATH

- Controllo preciso delle dimensioni delle particelle, ottenendo D97 10–15 μm

- Ampiamente utilizzato nei composti di cavi in PVC, PP

- Miglioramento della forma e della disperdibilità delle particelle

Mulino a getto d'aria (mulino a getto d'aria)

- Utilizza un flusso d'aria ad alta velocità per una macinazione a impatto ultra fine

- Produce polvere supermicronica D97 da 3–5 μm o più fine

- Adatto per materie plastiche ingegneristiche, materiali trasparenti, formulazioni di grado ottico

- Nessuna contaminazione dei supporti, garantendo un'elevata purezza

Mulino a rulli verticali, Mulino a perni, Mulino a impatto

- Adatto per gradi di finezza media (D50 5–30 μm)

- Utilizzato nei materiali da costruzione e nei prodotti in gomma

- Maggiore produzione, minori costi operativi

3. Tecnologia di classificazione: Garantire PSD ristretto e alta stabilità

I classificatori a turbina o a più ruote ad alta precisione separano le particelle fini e grossolane, fornendo all'ATH:

- Distribuzione granulometrica ristretta

- Minore viscosità del sistema nelle fusioni polimeriche

- Dispersione uniforme

- Prestazioni ignifughe più stabili ed efficienti

Soprattutto nei composti per cavi ad alto carico, la stabilità granulometrica influenza direttamente le proprietà meccaniche e le prestazioni di estrusione.

4. Modifica della superficie: Miglioramento della compatibilità con le matrici polimeriche

I polimeri non polari come PP e PE presentano una scarsa compatibilità con i riempitivi inorganici, rendendo essenziale il trattamento superficiale.

Agenti di accoppiamento comuni

- Titanati

- Silani

- Alluminati

Processo di modifica

Modificatore continuo + miscelazione ad alto taglio

Benefici

- Viscosità di fusione inferiore

- Migliore dispersione

- Carico di riempimento consentito più elevato

- Proprietà meccaniche migliorate

Nei composti di fili e cavi, l'ATH di alta qualità deve essere sottoposto a trattamento superficiale rivestimento per ottenere un'eccellente stabilità di lavorazione e prestazioni di isolamento elettrico.

Conclusione

Migliorare le prestazioni ignifughe dei polimeri è un compito cruciale e a lungo termine. Tra i numerosi ritardanti di fiamma, l'idrossido di alluminio si distingue per le sue proprietà di assorbimento del calore, rilascio di acqua, formazione di uno strato protettivo, sicurezza e rispetto dell'ambiente. Aumenta i livelli di ignifugazione e soddisfa le normative sempre più severe, rendendolo ampiamente utilizzato nei cavi, nell'edilizia, nell'automotive e nell'elettronica.

Con l'evoluzione della tecnologia dei ritardanti di fiamma, l'ATH continuerà a svolgere un ruolo fondamentale, soprattutto nelle formulazioni ad alta efficienza, nei sistemi sinergici e nelle applicazioni di precisione.

Polvere EPIC fornisce soluzioni di elaborazione complete per la produzione di ATH, tra cui:

- Mulino a sfere + multistadio classificatore dell'aria sistemi

- Linee di produzione di polvere ultrafine con mulino a getto

- Sistemi di modifica continua della superficie della polvere

Grazie al controllo preciso delle dimensioni delle particelle, alla macinazione a bassa contaminazione e alla modifica efficiente, EPIC Powder consente di ottenere ATH stabili e ad alte prestazioni per composti di cavi, gomma, materiali da costruzione e materie plastiche tecniche.

Grazie per aver letto. Spero che il mio articolo ti sia utile. Lascia un commento qui sotto. Puoi anche contattare il rappresentante del servizio clienti online di Zelda per qualsiasi ulteriore domanda.

— Pubblicato da Emily Chen