Perché scegliere la biomassa come precursore?

Il passaggio al carbonio poroso derivato dalla biomassa rappresenta un'evoluzione fondamentale nella scienza dei materiali, allontanandosi da fonti fossili non rinnovabili come carbone e pece. Sfruttando la materia organica rinnovabile, i produttori ottengono un duplice vantaggio: prestazioni elettrochimiche superiori e un'impronta di carbonio significativamente ridotta. Presso EPIC Macchinari per polveri, forniamo le soluzioni di fresatura di precisione necessarie per trasformare questi input organici grezzi in polveri di carbonio ad alte prestazioni.

Diversità delle materie prime

La natura offre una fonte inesauribile di precursori. Assistiamo a applicazioni industriali di successo che utilizzano una vasta gamma di sottoprodotti agricoli, tra cui gusci di cocco, lolla di riso, segatura e fondi di caffè esausti.

Questa diversità richiede attrezzature di lavorazione versatili. A differenza dei polimeri sintetici uniformi, la biomassa varia significativamente in termini di densità, umidità e contenuto di fibre. Classificatore dell'aria I mulini e i mulini a impatto sono progettati per gestire queste variazioni, garantendo materie prime costanti indipendentemente dalla fonte delle materie prime.

- Gusci duri (cocco/noce): Richiedono forze di impatto elevate per fratturare le strutture dense di lignina.

- Steli fibrosi (paglia/canapa): Richiedere un'azione di taglio per separare le fibre in modo efficiente.

- Residui morbidi (fondi di caffè): È necessario un controllo preciso del flusso d'aria per evitare l'agglomerazione.

Efficienza dei costi attraverso la valorizzazione dei rifiuti

L'argomentazione economica a favore del carbonio da biomassa è innegabile. Adottando una strategia di valorizzazione dei rifiuti – trasformando gli scarti agricoli in valore – i produttori eliminano gli elevati costi di approvvigionamento associati al coke di petrolio o alle resine sintetiche.

Tuttavia, il risparmio di materia prima rappresenta solo metà dell'equazione. L'efficienza di processo determina il margine finale. I sistemi di macinazione EPIC sono progettati per un basso consumo energetico specifico, garantendo che il basso costo della materia prima non venga vanificato da elevate bollette elettriche durante la fase di macinazione.

| Fattore di costo | Fonte di carbonio tradizionale | Precursore della biomassa | Vantaggio EPIC |

|---|---|---|---|

| Materia prima | Alto (carbone/pece) | Basso/Trascurabile (Spreco) | N / A |

| Elaborazione dell'energia | Standard | Standard | Ottimizzato (bassi kWh/tonnellata) |

| Scalabilità | Lineare | Alto | Scala industriale |

Strutture dei pori intrinseche

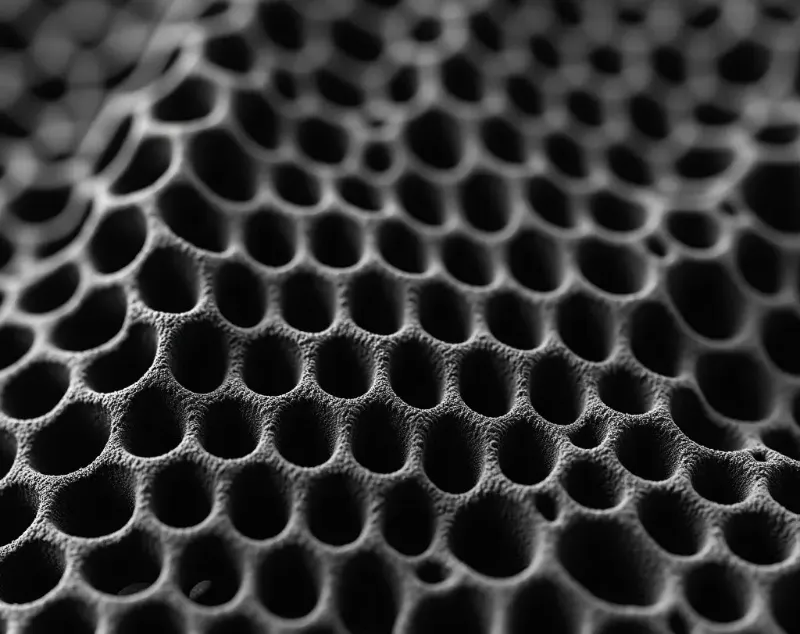

Il vantaggio tecnico più distintivo della biomassa è la sua microstruttura cellulare o fibrosa naturale. Queste architetture biologiche forniscono una rete preesistente di canali che facilitano il trasporto e l'adsorbimento degli ioni.

Preservare questa struttura durante la riduzione dimensionale è fondamentale. Una macinazione aggressiva e non raffinata può far collassare questi pori, riducendo la superficie specifica del materiale. I mulini a getto a letto fluido di EPIC sfruttano la collisione tra particelle anziché l'impatto meccanico. Questo metodo riduce delicatamente dimensione delle particelle alla gamma ultra-fine (D50: 1-45μm) mantenendo l'integrità delle strutture dei pori intrinseche, riducendo la complessità e il costo dei processi di attivazione a valle.

Processi di produzione chiave

Pretrattamento: pulizia, essiccazione e macinazione della biomassa grezza

Il percorso da rifiuto a materiale di alto valore inizia con la preparazione. La biomassa grezza è spesso voluminosa e incoerente, contenente umidità e impurità che ne ostacolano la lavorazione. Iniziamo con una pulizia e un'essiccazione accurate della materia prima per garantire una base stabile. Successivamente, la macinazione precisa è fondamentale. Utilizziamo apparecchiature di macinazione efficienti, come le nostre Pin Mill MJP, ci consente di polverizzare materiali fibrosi come gusci di cocco o lolla di riso in una polvere uniforme. Questa lavorazione meccanica garantisce un trasferimento di calore e velocità di reazione costanti nelle fasi successive.

Carbonizzazione: il processo di pirolisi e il suo ruolo nella formazione dello scheletro di carbonio

Una volta macinata fino a raggiungere le dimensioni corrette, la biomassa viene sottoposta a carbonizzazione. Questa fase prevede il riscaldamento del precursore in un'atmosfera inerte (tipicamente azoto) a temperature comprese tra 400 °C e 800 °C. Questo processo di pirolisi elimina i componenti organici volatili, lasciando un carbone stabile e ricco di carbonio. Questo passaggio è fondamentale in quanto costituisce lo scheletro carbonioso iniziale che definisce l'integrità strutturale del materiale.

Metodi di attivazione

Per trasformare il carbone carbonizzato in carbonio poroso derivato da biomassa ad alta utilità, dobbiamo sviluppare la sua struttura porosa interna. Questo si ottiene attraverso l'attivazione.

Attivazione fisica: utilizzo di vapore o CO2

L'attivazione fisica è un processo pulito, in uno o due stadi, in cui il materiale carbonizzato viene esposto a gas ossidanti come vapore o anidride carbonica ($CO_2$) ad alte temperature (800°C–1000°C). Questa gassificazione controllata brucia specifici atomi di carbonio, liberando i pori e creando una struttura microporosa sviluppata senza introdurre corpi estranei. chimico agenti.

Attivazione chimica: utilizzando agenti come KOH, ZnCl2 o H3PO4

Per applicazioni che richiedono un'area superficiale specifica estremamente elevata, l'attivazione chimica è la via preferenziale. Impregniamo il precursore con agenti chimici come idrossido di potassio ($KOH$), cloruro di zinco ($ZnCl_2$) o acido fosforico ($H_3PO_4$). Questi agenti disidratano la biomassa e inibiscono la formazione di catrame, creando una rete rigida e altamente porosa anche a temperature più basse.

Lavaggio e purificazione: rimozione del contenuto di ceneri e degli agenti attivanti residui

La fase finale è la purificazione. Per garantire che il materiale soddisfi i rigorosi standard richiesti per l'accumulo di energia o la filtrazione, dobbiamo rimuovere eventuali agenti chimici residui e ceneri inorganiche. Ciò comporta in genere un lavaggio acido e un risciacquo abbondante con acqua. Raggiungere un'elevata purezza è essenziale, soprattutto quando il materiale è destinato a funzionare insieme o in sostituzione di additivi conduttivi standard come nero di carbonio negli anodi delle batterie.

Vantaggi delle prestazioni principali

Confrontando il carbonio poroso derivato da biomassa con le alternative tradizionali a base di carbone o sintetiche, i parametri prestazionali sono impressionanti. Per settori che spaziano dall'accumulo di energia alla tutela ambientale, questi materiali offrono una soluzione economica ed ecologica senza sacrificare le capacità tecniche. Ecco perché questo materiale si distingue.

Area superficiale specifica ultra-elevata (SSA) del carbonio poroso derivato dalla biomassa

Il vantaggio principale del carbonio da biomassa è la sua ampia superficie. Attraverso un'adeguata attivazione, possiamo ottenere SSA superiori a 2000 m2/g. Ciò fornisce il massimo numero di siti attivi per l'adsorbimento o le reazioni chimiche.

- Elevata capacità di adsorbimento: Ideale per la filtrazione e lo stoccaggio del gas.

- Reattività migliorata: Un maggiore contatto superficiale migliora le prestazioni catalitiche.

- Efficienza dei materiali: Per ottenere lo stesso risultato è necessario meno materiale rispetto ai carboni di qualità inferiore.

Distribuzione delle dimensioni dei pori sintonizzabile

La biomassa possiede naturalmente una struttura gerarchica. Controllando il processo di macinazione e attivazione, preserviamo una sinergia tra micropori, mesopori e macropori. Questa struttura gerarchica dei pori è fondamentale per il trasporto di ioni nelle batterie e nei supercondensatori.

Analisi della funzionalità dei pori:

| Tipo di poro | Gamma di dimensioni | Funzione primaria |

|---|---|---|

| Micropori | < 2 nm | Ampia superficie per l'accumulo/assorbimento della carica. |

| Mesopori | 2–50 nm | Percorsi a bassa resistenza per il trasporto degli ioni. |

| Macropori | > 50 nm | Serbatoi tampone di ioni per ridurre le distanze di diffusione. |

Conduttività elettrica e stabilità

Per le applicazioni elettroniche, la stabilità è un requisito imprescindibile. Il carbonio derivato dalla biomassa, in particolare il carbonio duro, presenta un'eccellente stabilità strutturale e conduttività dopo il trattamento ad alta temperatura. Questo lo rende un candidato ideale per gli anodi per batterie di nuova generazione. Abbiamo riscontrato un successo significativo in questo settore, in particolare dove la tecnologia del mulino a getto consente materiali anodici in carbonio duro ultrafini per soddisfare rigorosi standard di conduttività.

Doping naturale eteroatomico

Uno dei vantaggi "gratuiti" unici dell'utilizzo della biomassa è la presenza di eteroatomi naturali come azoto (N), fosforo (P) e zolfo (S). A differenza del carbonio sintetico, che richiede costosi trattamenti successivi per il drogaggio, la biomassa trattiene questi elementi all'interno della matrice di carbonio.

- Pseudocapacità: Gli eteroatomi contribuiscono ad ulteriori meccanismi di accumulo di energia.

- Bagnabilità: Migliora l'interazione tra la superficie dell'elettrodo e gli elettroliti.

- Riduzione dei costi: Elimina la necessità di agenti droganti esterni durante la produzione.

Per raggiungere questi parametri prestazionali in modo coerente, è necessario un controllo preciso delle dimensioni delle particelle durante la fase di ricerca e sviluppo. Il nostro mulini da laboratorio vengono spesso utilizzati per testare e perfezionare queste proprietà prima di passare alla produzione industriale.

Aree di applicazione chiave

Accumulo di energia: materiali per elettrodi per supercondensatori, anodi per batterie agli ioni di litio e agli ioni di sodio.

Nel settore energetico, il carbonio poroso derivato dalla biomassa sta rapidamente diventando il materiale preferito per i dispositivi di accumulo di energia di nuova generazione. Assistiamo a un'enorme domanda di questa alternativa sostenibile nella produzione di supercondensatori e anodi per batterie agli ioni di litio (Li-ion) e agli ioni di sodio (Na-ion). Il fattore critico per il successo in queste applicazioni è il raggiungimento di una distribuzione granulometrica precisa per garantire elevata conduttività e stabilità strutturale. La nostra esperienza con applicazioni specifiche, come il [laboratorio coreano di carbonio poroso] mulino a getto progetto di ottimizzazione](https://www.epicmilling.com/portfolios/korean-laboratory-porous-carbon-jet-mill-optimization-project/), dimostra come il controllo del processo di fresatura migliori direttamente le prestazioni elettrochimiche del materiale finale dell'elettrodo.

Bonifica ambientale: adsorbimento di metalli pesanti nelle acque reflue, rimozione di inquinanti organici e purificazione dei gas (cattura di CO2).

Oltre all'energia, questo materiale ecologico è un concentrato di potenza per la bonifica ambientale. La sua elevatissima superficie specifica lo rende altamente efficace nell'adsorbire i metalli pesanti dalle acque reflue industriali e nel rimuovere inquinanti organici complessi. Assistiamo anche a una crescita significativa nelle applicazioni di purificazione dei gas, in particolare per la cattura del carbonio (CO2). Per massimizzare l'efficienza di adsorbimento, la materia prima di carbonio deve essere lavorata fino a raggiungere una finezza specifica senza collassare la sua struttura porosa interna. L'utilizzo di un [macinatore ultra-fine](https://www.epicmilling.com/tag/ultra-fine-grinder/) specializzato garantisce che il materiale mantenga la sua elevata reattività, raggiungendo al contempo la dimensione delle particelle necessaria per i sistemi di filtrazione.

Supporto del catalizzatore: sostituzione di costosi supporti sintetici nelle reazioni chimiche industriali.

La chimica industriale si affida spesso a costosi supporti sintetici per le reazioni catalitiche. Il carbonio da biomassa offre un'alternativa materiale economica ed ecologica che non compromette le prestazioni. La sua stabilità naturale e la sua architettura porosa gerarchica gli consentono di ancorare efficacemente le specie catalitiche attive. Passando ai supporti derivati dalla biomassa, i produttori possono ridurre significativamente i costi operativi mantenendo al contempo un'elevata attività catalitica nei processi chimici su larga scala.

dei vantaggi nell'applicazione:

- Riduzione dei costi: Sostituisce la costosa grafite o i polimeri sintetici.

- Sostenibilità: Utilizza flussi di rifiuti rinnovabili.

- Prestazione: L'elevata superficie migliora l'adsorbimento e l'immagazzinamento della carica.

I risultati di 2-3 pratiche

Abbiamo visto in prima persona come le giuste attrezzature di lavorazione trasformino il carbonio grezzo della biomassa in materiali funzionali di alto valore. I nostri team di ingegneri hanno affrontato sfide specifiche in questo campo, fornendo soluzioni che bilanciano integrità strutturale ed efficienza produttiva.

- Dispersione ad alta efficienza per l'elettronica:

In una recente collaborazione, abbiamo progettato un soluzione di dispersione del mulino a perni di carbonio poroso per un cliente in Corea del Sud. La sfida era quella di frantumare le particelle di carbonio agglomerate senza frantumare la delicata struttura interna dei pori. Utilizzando la nostra tecnologia specializzata di fresatura a perni, abbiamo ottenuto una dispersione uniforme che ha mantenuto l'elevata superficie specifica del materiale, garantendo prestazioni ottimali nelle applicazioni conduttive. - Lavorazione del materiale dell'anodo senza contaminazione:

Per le applicazioni con batterie, la purezza è un requisito imprescindibile. Utilizziamo spesso mulini a getto a letto fluido rivestiti in ceramica resistente all'usura per processare carbone duro derivato da biomassa. Questa configurazione garantisce l'assenza di contaminazione metallica durante il processo di macinazione ultrafine. Il risultato è una polvere altamente pura con una distribuzione granulometrica ristretta (D50: 3–10 μm), essenziale per la stabilità e la sicurezza delle batterie agli ioni di litio. - Produzione scalabile di carbone attivo:

Quando la riduzione dei costi è la priorità per i mezzi filtranti su larga scala, i nostri mulini classificatori ad aria si dimostrano la soluzione ideale. Questi sistemi consentono la lavorazione continua di tonnellate di carbone attivo all'ora. Integrando una classificazione precisa, aiutiamo i produttori a raggiungere l'esatta finezza richiesta per i prodotti di filtrazione dell'acqua o dell'aria, mantenendo al contempo un consumo energetico significativamente inferiore rispetto ai tradizionali circuiti di macinazione a sfere.

Grazie per aver letto. Spero che il mio articolo ti sia utile. Lascia un commento qui sotto. Puoi anche contattare il rappresentante del servizio clienti online di Zelda per qualsiasi ulteriore domanda.

— Pubblicato da Emily Chen