Nel batteria agli ioni di litio Nell'industria, la macinazione ultrafine e la classificazione dei materiali catodici e anodici sono processi chiave che determinano direttamente le prestazioni dei materiali. Che si tratti di catodi ad alto contenuto di nichel (NCM/NCA), fosfato di ferro e litio (LFP), grafite artificiale, carbonio dolce o carbonio duro, la qualità della polvere influisce notevolmente sulla densità energetica della batteria, sulla capacità di carico e sulla durata del ciclo. Con il continuo miglioramento delle prestazioni delle batterie, le apparecchiature di polverizzazione si trovano ad affrontare sfide senza precedenti: elevata purezza, elevata reattività, elevata durezza e severi requisiti di sicurezza. I tradizionali mulini rivestiti in metallo non sono più in grado di soddisfare queste esigenze. Ecco perché i mulini rivestiti in ceramica attrezzatura per la polverizzazione è diventata la soluzione principale per i produttori di nuovi materiali energetici.

Questo articolo spiega il valore fondamentale dei rivestimenti ceramici da cinque prospettive: resistenza alla corrosione, purezza, sicurezza, stabilità del processo e longevità delle apparecchiature.

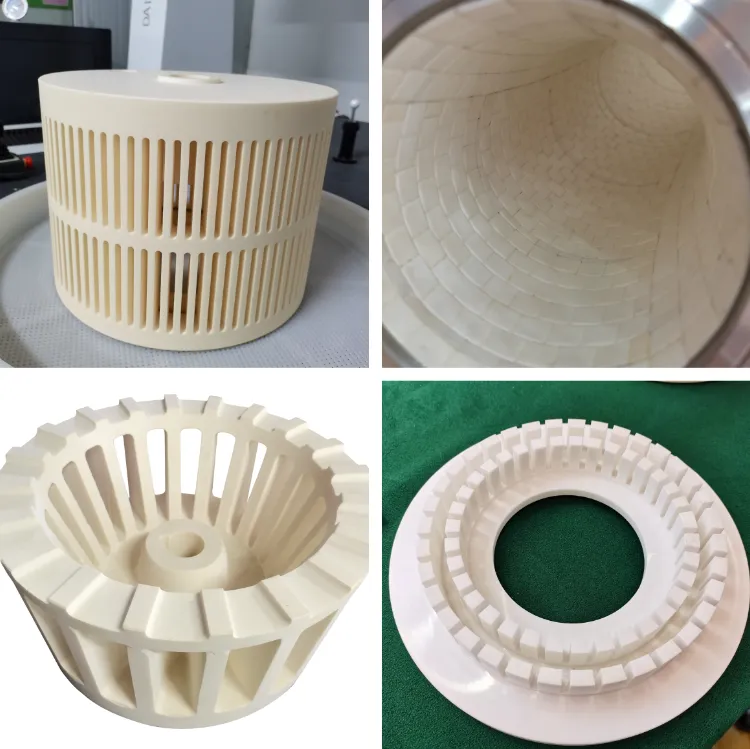

Estrema resistenza alla corrosione e all'usura: la scelta migliore per materiali altamente attivi e duri

I materiali del catodo e dell'anodo presentano solitamente un'elevata durezza e una forte reattività. I precursori ad alto contenuto di nichel, i sali di litio e alcuni materiali al carbonio possono corrodere o abradere gravemente le superfici delle apparecchiature.

- I materiali ceramici (ad esempio, allumina, zirconia) offrono un'eccezionale resistenza all'usura e alla corrosione.

- Anche durante la lavorazione a lungo termine di polveri altamente corrosive o abrasive, presentano un'usura minima.

- In questo modo si impedisce che detriti metallici entrino nel flusso del materiale.

I rivestimenti in ceramica prolungano notevolmente la durata delle apparecchiature, mantenendo al contempo la stabilità strutturale.

L'inerzia chimica garantisce un'altissima purezza: la base per le batterie ad alta densità energetica

I materiali del catodo e dell'anodo sono estremamente sensibili alla contaminazione metallica. Anche tracce di ioni metallici (Fe, Cu, Cr, Ni, ecc.) possono causare:

- Prestazioni elettrochimiche ridotte

- Aumento delle reazioni collaterali

- Dissolvenza più rapida della capacità

- Gravi rischi per la sicurezza

I rivestimenti ceramici sono altamente inerti dal punto di vista chimico e, anche in caso di urti o attriti ad alta velocità, non rilasciano ioni metallici. Questo garantisce fondamentalmente la purezza della polvere, essenziale per ottenere un'elevata densità energetica e un ciclo di carica stabile della batteria.

Eliminazione delle particelle metalliche estranee: prevenzione dei rischi di cortocircuito all'interno della batteria

Tra tutte le cause di guasto della batteria, i “cortocircuiti interni causati da particelle metalliche” sono tra le più pericolose.

I mulini tradizionali rivestiti in metallo si usurano inevitabilmente nel tempo, generando:

- Ferro, rame, cromo o altre microparticelle metalliche

- Piccoli frammenti metallici che contaminano le polveri del catodo e dell'anodo

Queste particelle possono perforare il separatore, innescare cortocircuiti interni e provocare fughe termiche o esplosioni.

I rivestimenti in ceramica eliminano la generazione di particelle metalliche alla fonte, garantendo la massima sicurezza per i materiali della batteria.

Superficie liscia e densa: riduce significativamente l'adesione alle pareti e gli intasamenti

Molti materiali per batterie hanno un'elevata viscosità o tendono ad agglomerarsi (ad esempio, LFP, grafite, materiali silicio-carbonio). La superficie interna ruvida dei rivestimenti metallici causa facilmente:

- Adesione della polvere

- Blocchi delle condutture

- Ristagno, degradazione o contaminazione del materiale

- Frequenti arresti per la pulizia

I rivestimenti in ceramica offrono un'eccellente levigatezza superficiale, garantendo:

- Ridotto attaccamento della polvere

- Comportamento migliorato del flusso di polvere

- Maggiore continuità produttiva e produttività stabile

Ciò è fondamentale per un'elevata capacità e un basso consumo energetico materiale della batteria piante.

Eccellente stabilità termica: garanzia di affidabilità a lungo termine e maggiore durata delle apparecchiature

I processi di polverizzazione spesso comportano temperature elevate o fluttuazioni, in particolare durante le operazioni di macinazione ultrafine, macinazione con gas inerte o essiccazione termica.

La ceramica offre:

- Dilatazione termica molto bassa

- Eccezionale stabilità termica

- Resistenza alla deformazione o alla rottura sotto sbalzi di temperatura

Ciò aumenta l'affidabilità delle apparecchiature e riduce significativamente i requisiti di manutenzione, ottenendo così un costo totale di proprietà (TCO) inferiore.

Conclusione: Le apparecchiature di polverizzazione rivestite in ceramica sono diventate lo standard del settore per i nuovi materiali energetici

Con la rapida evoluzione del nuovo settore energetico, le apparecchiature di polverizzazione non sono più uno "strumento di supporto", ma una tecnologia fondamentale che influisce direttamente sulla qualità dei materiali e sulle prestazioni delle batterie.

Apparecchiature rivestite in ceramica, con:

- Estrema resistenza all'usura

- Chimico inerzia

- Elevata purezza garantita

- Nessuna contaminazione da metalli

- Elevata stabilità operativa e lunga durata

è diventato indispensabile nella produzione di materiali catodici e anodici. Per le aziende che costruiscono o aggiornano linee di lavorazione delle polveri, la scelta di apparecchiature rivestite in ceramica non rappresenta solo un aggiornamento tecnologico, ma anche una mossa strategica per garantire qualità, sicurezza e competitività del prodotto.

Grazie per aver letto. Spero che il mio articolo ti sia utile. Lascia un commento qui sotto. Puoi anche contattare il rappresentante del servizio clienti online di Zelda per qualsiasi ulteriore domanda.

— Pubblicato da Emily Chen