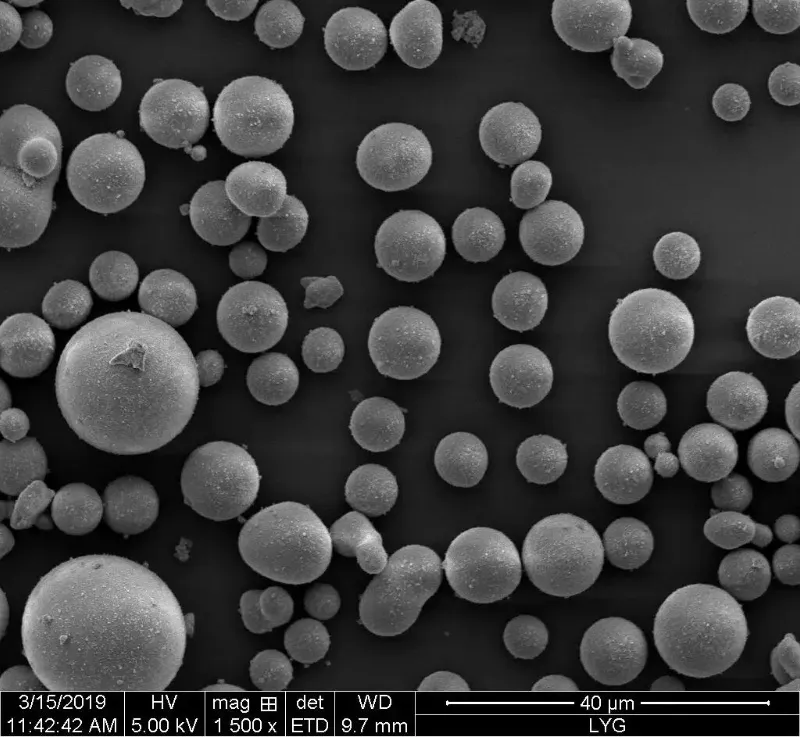

Con il rapido sviluppo dell'industria e della tecnologia moderne, i requisiti prestazionali per i materiali in polvere in diversi settori sono diventati sempre più rigorosi. Oltre al basso contenuto di impurità, dimensione delle particellee una distribuzione granulometrica ristretta, le polveri devono inoltre avere morfologie di particelle specifiche. Polvere sferica, grazie alla loro superiore fluidità e uniformità, sono ampiamente utilizzati nei materiali rinforzati, nei rivestimenti, nella ceramica e nella stampa 3D.

Vantaggi della forma sferica Polveri

Rispetto alle polveri irregolari, le polveri sferiche presentano notevoli vantaggi, principalmente nei seguenti aspetti:

- Le polveri sferiche presentano una morfologia superficiale regolare con meno difetti, il che riduce l'usura dello stampo durante la lavorazione nei prodotti finali.

- La distribuzione granulometrica delle particelle è più stretta e uniforme.

- Presentano un'eccellente fluidità, che migliora la densità di riempimento e aumenta significativamente la compattezza delle parti formate nella metallurgia delle polveri.

- Durante la sinterizzazione, si restringono in modo più uniforme, rendendo più semplice e efficace il controllo delle dimensioni dei grani.

Caratteristiche dell'applicazione

Grazie alla loro eccellente morfologia superficiale, alla distribuzione granulometrica e alla fluidità, le polveri sferiche sono ampiamente utilizzate nei settori industriali di fascia alta. Ad esempio:

- Micropolvere di silice sferica è ampiamente utilizzato nei settori di fascia alta, come il confezionamento di circuiti integrati su larga scala e il campo dell'informazione elettronica, grazie al suo eccezionale isolamento e alla resistenza al calore;

- Polvere sferica di titanio e sue leghe si distinguono nella metallurgia delle polveri avanzata, nella produzione additiva laser e nella spruzzatura termica grazie alla loro elevata sfericità, buona fluidità, elevata densità di colata, basso contenuto di ossigeno (<0,15 wt%) e granulometria fine;

- Polvere di tungsteno sferica Offre un'eccellente fluidità, elevate densità di massa e di colata e un basso contenuto di ossigeno, il che lo rende molto prezioso nell'emissione catodica, nei materiali porosi e nelle leghe dure ultrafini.

Tecnologie di preparazione delle polveri sferiche

La lavorazione delle polveri sferiche è una componente indispensabile dell'industria e della tecnologia moderne. Migliora le proprietà superficiali e le prestazioni fisiche, aumenta la precisione e l'efficienza produttiva, ottimizza la funzionalità dei materiali, riduce il consumo energetico e promuove la produzione ecosostenibile.

Attualmente, sferico preparazione della polvere i metodi includono principalmente:

- Metodi fisici tradizionali (formatura meccanica, essiccazione a spruzzo)

- Chimico metodi (reazioni chimiche in fase gassosa, precipitazione, sintesi idrotermale, sol-gel e microemulsione)

- Metodi di fusione ad alta temperatura (sferoidizzazione al plasma, atomizzazione, sferoidizzazione a fiamma di combustione)

Analisi comparativa delle tecnologie delle polveri sferiche

| Metodo di preparazione della polvere sferica | Protezione ambientale | Purezza del prodotto | Costo | Complessità del processo | |

| Metodo fisico | Metodo di formatura meccanica | Alto | Basso | Basso | Semplice |

| Metodo fisico | Metodo a spruzzo | Generale | Influenzato dalla qualità delle materie prime e dei solventi | Più alto | Più complesso |

| Metodo chimico | Metodo di reazione chimica in fase gassosa | Generale | Influenzato dalle condizioni di reazione e dalla qualità della materia prima | Più alto | Più complesso |

| Metodo chimico | Metodo di precipitazione | Generale | Influenzato dalle condizioni di reazione e dalla qualità della materia prima | Inferiore | Semplice |

| Metodo chimico | Metodo sol-gel | Più alto | Influenzato dalle condizioni di reazione e dalla qualità della materia prima | Inferiore | Semplice |

| Metodo chimico | Metodo della microemulsione | Generale | Alto | Inferiore | Semplice |

| Metodo chimico | Metodo idrotermale | Più alto | Alto | Inferiore | Semplice |

| Metodo di fusione ad alta temperatura | Metodo di sferoidizzazione al plasma | Più alto | Alto | Più alto | Più complesso |

| Metodo di fusione ad alta temperatura | Metodo di atomizzazione | Più alto | Alto | Inferiore | Semplice |

| Metodo di fusione ad alta temperatura | Metodo di sferoidizzazione della fiamma di combustione del gas | Più alto | Influenzato dalle materie prime, dal rapporto della miscela di gas, dalla temperatura, ecc. | Più alto | Più complesso |

Metodi fisici tradizionali

Metodi fisici tradizionali Utilizzano materie prime ampiamente disponibili e a basso costo con potenziale di industrializzazione, ma richiedono elevati standard di qualità delle attrezzature e spesso non garantiscono caratteristiche stabili delle particelle. Sono adatti principalmente per prodotti con requisiti qualitativi inferiori. I miglioramenti futuri potrebbero includere l'automazione e tecnologie di produzione intelligenti, come sistemi di controllo avanzati, apprendimento automatico e intelligenza artificiale.

Metodi chimici

Metodi chimici possono raggiungere una granulometria uniforme e un'elevata purezza, ma solitamente richiedono grandi quantità di agenti chimici (ad esempio, tensioattivi, precipitanti). Questi processi spesso incontrano difficoltà nella rimozione delle impurità organiche e nella prevenzione dell'agglomerazione, rendendo difficile l'industrializzazione su larga scala.

Metodi di fusione ad alta temperatura

Metodi di fusione ad alta temperatura Sono adatti per polveri ad alto punto di fusione, ma richiedono un controllo preciso della temperatura sul campo. Inoltre, durante la fusione possono essere generati sottoprodotti nocivi, ponendo sfide ambientali. Gli sviluppi futuri dovrebbero concentrarsi su tecnologie ecocompatibili e sostenibili che riducano al minimo gli sprechi e utilizzino materie prime più ecologiche, in linea con le tendenze globali nella produzione sostenibile.

Conclusione

In sintesi, ogni metodo di sferoidizzazione presenta vantaggi e svantaggi. La scelta del metodo dipende da fattori quali i requisiti applicativi, il consumo energetico, le proprietà dei materiali e il costo. Un adeguato controllo del processo e l'ottimizzazione delle attrezzature sono essenziali per garantire la sostenibilità ambientale, la purezza del prodotto e l'economicità.