Con il continuo sviluppo della tecnologia avanzata, le polveri e i prodotti ceramici avanzati sono diventati materiali chiave e di ostacolo in alcuni settori ad alta tecnologia. industria delle batterie al litio, alcuni materiali ceramici svolgono un ruolo cruciale nella catena di produzione. Questi materiali possono fungere direttamente da elettrodi o materiali separatori, essere utilizzati come materiali di imballaggio o fungere da materiali ausiliari nel processo produttivo. Il mercato dei materiali ceramici è in forte espansione grazie alla domanda del settore delle batterie al litio. Oggi, diamo un'occhiata più da vicino a quali materiali ceramici sono necessari per produrre una batteria al litio.

Le batterie agli ioni di litio sono composte principalmente da cinque parti: materiale catodico, materiale anodico, separatore, elettrolita e materiale di imballaggio. Tra queste, il separatore è la parte tecnicamente più complessa. materiale della batteria, con un costo che varia da 10% a 14%, secondo solo al materiale del catodo. Nelle batterie di fascia alta, il costo del separatore può arrivare anche a 20%.

Svantaggi dei separatori tradizionali

I separatori per batterie agli ioni di litio in commercio sono principalmente membrane microporose in polietilene (PE) o polipropilene (PP). Questi separatori in poliolefina presentano alcuni svantaggi. Da un lato, quando le temperature esterne raggiungono o superano il punto di fusione del separatore, quest'ultimo può restringersi o fondersi, causando una fuga termica interna o un cortocircuito nella batteria. Pertanto, mantenere le dimensioni e la forma del separatore è fondamentale per migliorare la sicurezza della batteria. D'altro canto, poiché la polarità dei separatori in poliolefina non corrisponde a quella degli elettroliti organici, il separatore presenta una scarsa bagnabilità con l'elettrolita, il che significa che durante i ripetuti cicli di carica-scarica, la capacità del separatore di trattenere l'elettrolita non acquoso è scarsa, influenzando così le prestazioni di ciclaggio della batteria.

Vantaggi dei separatori ceramici e dei materiali rappresentativi

Attualmente, i separatori ceramici possono essere suddivisi in due categorie in base ai metodi di preparazione. Un metodo prevede l'utilizzo di separatori tradizionali in poliolefina o tessuti non tessuti come membrana di base. Uno strato di ceramica rivestimento viene poi applicato utilizzando metodi come la saldatura, la pressatura a caldo o l'innesto. L'altro metodo prevede la miscelazione di particelle ceramiche di dimensioni nanometriche con materiali organici per creare una sospensione. Questa sospensione viene poi stirata in film o trasformata in tessuti non tessuti.

Con l'uso diffuso di tablet e veicoli elettrici, i tradizionali separatori in poliolefina non sono più in grado di soddisfare i requisiti di alta tensione e alta densità energetica. Ciò è dovuto alle loro scarse prestazioni in termini di resistenza ad alta pressione e alta temperatura. Utilizzando tecnologie di rivestimento dei separatori, i rivestimenti ceramici possono impedire l'espansione dei punti di fuga termica nella batteria. Ciò garantisce una maggiore sicurezza. La struttura unica dei materiali inorganici migliora anche la resistenza del separatore al restringimento termico. Inoltre, i rivestimenti ceramici possiedono proprietà idrofile. Queste proprietà migliorano l'assorbimento dell'elettrolita, il che può migliorare l'uniformità della distribuzione della corrente all'interno della batteria durante i cicli di carica e scarica.

I materiali separatori ceramici più studiati sono l'allumina ad alta purezza (Al2O3) e la boemite (AlOOH).

Allumina ad alta purezza (Al2O3)

L'allumina è un composto ad alta durezza con un punto di fusione di 2054 °C e un punto di ebollizione di 2980 °C. È un cristallo legato ionicamente con elevata stabilità termica e chimico inerzia, che la rende una scelta eccellente per i rivestimenti ceramici sui separatori delle batterie. I vantaggi dell'allumina ad alta purezza includono:

- Ciclo di vita lungo: Riduce i micro-cortocircuiti meccanici durante il processo di ciclaggio, migliorando efficacemente la durata del ciclo.

- Prestazioni ad alta velocità: L'allumina nano ad alta purezza può formare soluzioni solide nelle batterie al litio, migliorando le prestazioni di velocità e la stabilità del ciclo.

- Eccellente conduttività termica: L'allumina nano ad alta purezza ha un'eccellente conduttività termica, che aiuta a trasferire il calore quando la temperatura della batteria aumenta, risolvendo il problema della scarsa conduttività termica dei materiali PP/PE.

- Buona capacità di bagnatura: La polvere di nanoallumina ha una buona capacità di assorbimento e ritenzione degli elettroliti.

- Eccellente resistenza alla fiamma: L'allumina è un eccellente materiale ignifugo. Anche ad alte temperature, le sue eccellenti proprietà ignifughe possono prevenire una combustione diffusa o persino esplosioni.

- Blocco corrente: In caso di corrente eccessiva, l'allumina ad alta purezza può bloccare la corrente, prevenendo cortocircuiti che potrebbero verificarsi a causa del calore eccessivo che causa la fusione del separatore.

Boehmite (AlOOH)

La boemite pura è bianca, con una struttura cristallina monoclina, appartenente al sistema cristallino ortorombico. Ha una durezza Mohs di 3-3,5 e un peso specifico di 3,0-3,07. La boemite è il precursore di γ-Al2O3 e viene utilizzata in un'ampia gamma di applicazioni, come materiali ceramici, materiali compositi, rivestimenti protettivi superficiali, materiali ottici, catalizzatori e materiali semiconduttori.

Rispetto all'allumina, la boemite presenta i seguenti vantaggi:

- Durezza inferiore: La boehmite ha una durezza inferiore, il che riduce l'usura meccanica durante i processi di taglio e rivestimento, rendendola più conveniente rispetto all'allumina ad alta purezza.

- Elevata resistenza al calore: La boehmite ha un'eccellente stabilità termica e una buona compatibilità con i materiali organici.

- Densità inferiore:A parità di peso, la boemite può coprire un'area 25% in più rispetto all'allumina.

- Migliore uniformità del rivestimento: I rivestimenti in boemite sono più uniformi, con conseguente minore resistenza interna.

- Minore consumo energetico: Il processo di produzione della boemite è più efficiente dal punto di vista energetico e rispettoso dell'ambiente.

- Minore assorbimento d'acqua: La boemite assorbe solo la metà dell'acqua rispetto all'allumina ad alta purezza.

- Produzione più semplice: La preparazione della boemite è più semplice rispetto a quella dell'allumina ad alta purezza, che richiede calcinazione, macinazione e classificazione.

- Più facile da sostituire: Il passaggio alla boemite non richiede modifiche significative alle apparecchiature o ai processi dei produttori di separatori e provoca meno danni alle apparecchiature.

Additivo catodico – Ossido di zirconio (ZrO2)

L'applicazione di prodotti in ossido di zirconio (ZrO2) su scala nanometrica nel nuovo settore energetico è in espansione, con sempre più progetti di batterie al litio che incorporano polvere di ossido di zirconio come additivo catodico per stabilizzare le prestazioni della batteria e aumentarne la durata. Prendendo come esempio il litio nichel-cobalto-manganese (LiNi0,8Co0,1Mn0,1O2), esaminiamo come l'ossido di zirconio su scala nanometrica influenzi le prestazioni dei materiali catodici.

Effetti strutturali

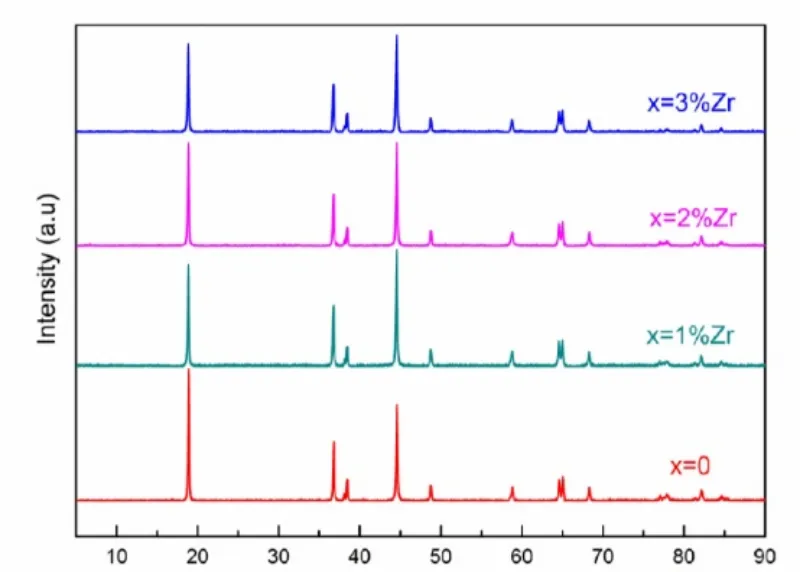

L'analisi di diffrazione dei raggi X (XRD) di LiNi0.8Co0.1Mn0.1O2 drogato con ZrO2 rivela che l'aggiunta di ZrO2 non altera la struttura complessiva del materiale, che conserva la struttura a strati esagonale di tipo α-NaFeO2 tipica del materiale.

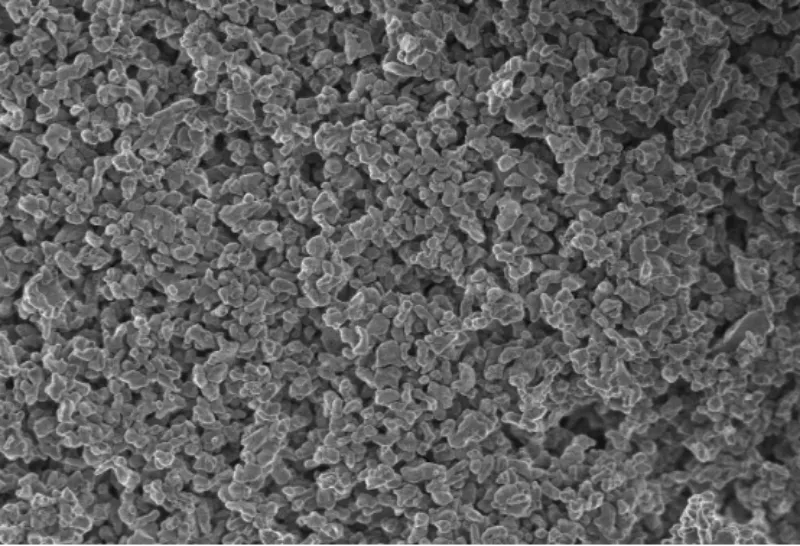

Effetti morfologici

All'aumentare del livello di drogaggio di ZrO2, le dimensioni delle particelle primarie diminuiscono dalle particelle originali a blocchi regolari di 200-400 nm ad aggregati densi di 100-200 nm. Le particelle più grandi formate dall'agglomerazione delle particelle primarie si riducono a 1-2 μm. La forma sferica delle particelle diventa meno pronunciata con il drogaggio, il che facilita la diffusione degli ioni di litio.

Effetti elettrochimici

La ricerca indica che i materiali drogati con ZrO2 mostrano una maggiore capacità di scarica rispetto all'originale LiNi0.8Co0.1Mn0.1O2. Ciò è probabilmente dovuto alle dimensioni più piccole dimensione delle particelle, che riduce il percorso di diffusione degli ioni di litio e migliora le prestazioni elettrochimiche. Inoltre, gli ioni Zr4+ possono migrare verso la superficie e formare soluzioni solide, che aiutano a prevenire il collasso strutturale durante i cicli di carica-scarica e proteggono il materiale dalla dissoluzione del cobalto, migliorando la stabilità del ciclo.

Sinterizzazione dei materiali catodici – Attrezzatura per forni ceramici

Con la crescente domanda di batterie per veicoli elettrici, la domanda di materiali catodici è aumentata vertiginosamente, spingendo i produttori di forni nazionali ad aggiornare le proprie attrezzature di produzione. Materiali come la ceramica al carburo di silicio e la ceramica a base di cordierite-mullite hanno registrato un aumento significativo della domanda.

Piastre di spinta

Le piastre di spinta comunemente utilizzate sono realizzate in carburo di silicio e corindone-mullite; le piastre in carburo di silicio sono utilizzate principalmente per forni a bassa temperatura. Tuttavia, la loro ossidazione a temperature superiori a 1300 °C ne limita l'applicazione.

Crogioli

Per quanto riguarda i crogioli, per la sinterizzazione dei materiali catodici vengono utilizzati diversi materiali. I crogioli in cordierite-mullite sono ampiamente utilizzati nel settore dei materiali catodici per batterie al litio grazie alla loro eccellente resistenza agli shock termici e al loro rapporto costo-efficacia.

Rulli

I rulli utilizzati nei forni a rulli, comunemente impiegati nella sinterizzazione dei materiali catodici delle batterie agli ioni di litio, devono resistere ad alte temperature e alla deformazione da creep. I materiali comunemente utilizzati per i rulli ceramici includono corindone, alluminosilicato, silice fusa e carburo di silicio.

Altri materiali ceramici per batterie al litio

Inoltre, nella preparazione o nell'assemblaggio delle batterie al litio vengono utilizzate anche altre polveri o prodotti ceramici. Ad esempio, l'allumina ultrafine ad alta purezza viene utilizzata come additivo catodico, svolgendo un ruolo nel rivestimento e nel drogaggio. La micropolvere di carburo di silicio può essere combinata con grafite, nanotubi di carbonio o nanonitruro di titanio per formare materiali anodici. Questa combinazione migliora la capacità e la durata della batteria. Nel processo di sigillatura delle batterie al litio, gli anelli ceramici elettronici sono componenti essenziali. Questi anelli sono anche noti come "connettori ceramici di tenuta per batterie di potenza di nuova generazione". Formano una connessione conduttiva sigillata tra il coperchio della batteria e i poli nei veicoli elettrici.

Conclusione

Grazie al continuo sviluppo di tecnologie e materiali avanzati, è probabile che in futuro i materiali ceramici per batterie al litio saranno sempre più utilizzati nelle batterie al litio e nell'intero nuovo settore energetico.

Grazie per aver letto. Spero che il mio articolo ti sia utile. Lascia un commento qui sotto. Puoi anche contattare il rappresentante del servizio clienti online di Zelda per qualsiasi ulteriore domanda.

— Pubblicato da Emily Chen