1. Cause della bassa attività della polvere di scoria

Molti fattori contribuiscono alla bassa attività della polvere di scoria. Un'elevata percentuale di fasi cristalline e una struttura cristallina completa sono fattori primari. Inoltre, un elevato contenuto di ossidi acidi come SiO2 e un basso contenuto di ossidi basici come CaO riducono ulteriormente l'attività. Quando si analizzano le cause dell'inefficienza della macinazione della polvere di scoria, chimico la composizione è il primo ostacolo.

In secondo luogo, l'area superficiale specifica, la morfologia delle particelle e dimensione delle particelle La distribuzione gioca un ruolo fondamentale. L'area superficiale specifica è un prerequisito necessario per l'attività. Tuttavia, un'area superficiale maggiore non sempre significa maggiore attività. Le apparecchiature e i processi di macinazione influenzano l'attività modificando la forma delle particelle. Per una resistenza ottimale, 80%–85% di particelle di scoria dovrebbero rientrare nell'intervallo 0–12 μm. Inoltre, più di 95% dovrebbero essere inferiori a 30 μm.

2. Attrezzatura per la macinazione e processi di macinazione

Attualmente, le principali apparecchiature di macinazione utilizzate per la produzione di polvere di scoria in Cina includono mulini a sfere e mulini a rulli verticali. Le apparecchiature e i processi di macinazione influenzano direttamente la finezza, la morfologia delle particelle e la distribuzione granulometrica della polvere di scoria. Di seguito un'analisi preliminare.

2.1 Mulino a sfere

Il processo di produzione della polvere di scoria mediante macinazione a sfere si divide in sistemi di macinazione a circuito chiuso e sistemi di macinazione a circuito aperto.

Sistema di macinazione a circuito chiuso

Il consumo di energia di un circuito chiuso mulino a sfere Il sistema di macinazione delle scorie è inferiore a quello di un sistema a circuito aperto. Sebbene la finezza del prodotto possa essere controllata a un livello molto fine, particelle di polvere di scoria più grandi vengono comunque facilmente sequestrate nel prodotto finito sotto l'azione del flusso d'aria a pressione negativa. Poiché le dimensioni delle particelle di polvere di scoria sono simili, ciò si traduce in una distribuzione granulometrica irragionevole. Il principio di classificazione è quello gravitazionale, ovvero le particelle vengono trattenute o rimosse in base al loro peso. Un numero relativamente elevato di particelle di dimensioni superiori a 30 μm entrerà nel prodotto finito e queste particelle contribuiranno relativamente poco allo sviluppo della resistenza.

Sistema di macinazione a circuito aperto

La maggior parte dei produttori nazionali di polvere di scoria utilizza ancora mulini a sfere con sistemi di macinazione a circuito aperto. La polvere di scoria lavorata con mulini a sfere contiene un'elevata percentuale di particelle fini con un'ampia distribuzione granulometrica e l'indice di attività della polvere di scoria è relativamente elevato. Quando la scoria viene macinata a 480 m²/kg e la distribuzione granulometrica è relativamente ragionevole, la maggior parte delle particelle è distribuita tra 0 e 30 μm. Per scorie della stessa qualità, la macinazione con un sistema a circuito aperto con mulino a sfere si traduce in un indice di attività relativamente più elevato.

In un sistema a circuito aperto con mulino a sfere senza pre-frantumazione, il consumo energetico è relativamente elevato. Tipicamente si attesta tra 65 e 95 kWh/t quando la superficie raggiunge i 420 m²/kg. La struttura interna del mulino a sfere è critica. Fattori come la distribuzione della lunghezza della camera e la configurazione delle piastre a membrana influiscono direttamente sul prodotto. Inoltre, la granulometria del mezzo macinante influisce sulla superficie specifica e sulla distribuzione granulometrica. Insieme, questi elementi determinano l'indice di attività finale della polvere di scoria.

Durante le indagini, è emerso che un'azienda produttrice di polvere di scoria utilizzava un mulino a sfere a circuito aperto con coadiuvanti di macinazione, ma l'attività della polvere di scoria era estremamente bassa e la superficie specifica poteva raggiungere solo 450 m²/kg. Questo mulino a sfere aveva tre camere, e la terza camera utilizzava segmenti di acciaio miniaturizzati con rivestimenti scanalati. La terza camera è la camera di macinazione ed è fondamentale per aumentare la superficie specifica e migliorare l'attività. L'installazione di segmenti di acciaio miniaturizzati con rivestimenti scanalati in questa camera è contraria alla pratica comune. Con un tale metodo di macinazione, come è possibile aumentare la superficie specifica, garantire una distribuzione granulometrica ragionevole e migliorare l'attività della polvere di scoria?

2.2 Mulino a rulli verticali

Quando si utilizza una verticale mulino a rulli (VRM) per macinare la polvere di scorie fino a ottenere una superficie specifica di circa 420 m²/kg, la produttività del mulino è elevata e il consumo energetico è di circa 40 kWh/t. Il consumo energetico di macinazione è relativamente basso, il che lo rende popolare tra gli utenti.

La pratica ha dimostrato che, a parità di clinker e di area superficiale specifica, il cemento prodotto da un mulino verticale ha una resistenza alla compressione a 3 giorni di circa 3 MPa inferiore a quella prodotta da un mulino a sfere. Lo stesso difetto si riscontra nella polvere di scoria macinata da un mulino verticale?

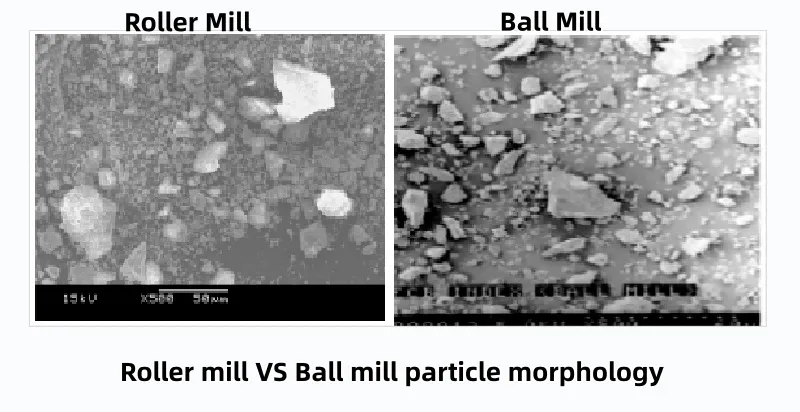

Simile a un sistema di mulino a sfere a circuito chiuso, un mulino verticale è dotato di un classificatore per la raccolta di polveri fini. Se utilizzato in modo improprio o se i parametri del sistema non sono ragionevolmente controllati, un numero considerevole di particelle di dimensioni superiori a 30 μm può essere raccolto come prodotto finito. Ciò si traduce in un intervallo ristretto di distribuzione granulometrica e riduce l'attività della polvere di scoria. In secondo luogo, il meccanismo di macinazione del mulino verticale è basato sul taglio e la morfologia delle particelle influisce anche sullo sviluppo della resistenza, riducendo così l'indice di attività.

Un altro aspetto spesso trascurato è il processo di essiccazione diretta delle scorie all'interno del laminatoio tramite gas ad alta temperatura. In altre parole, le particelle di scoria fini da 0 a 12 μm devono passare attraverso il gas ad alta temperatura a circa 250 °C prima di entrare nel silo del prodotto finito. Ciò equivale a sottoporre nuovamente le scorie raffreddate in acqua a un trattamento termico ad alta temperatura, favorendo la crescita dei cristalli e riducendo i difetti nelle scorie, riducendone così l'attività.

Se il funzionamento e la gestione del mulino verticale sono ben controllati, con una ragionevole regolazione della temperatura, della pressione dell'aria e della portata d'aria, la riduzione dell'attività della polvere di scoria può essere relativamente ridotta. Un controllo inadeguato, tuttavia, aggraverà la riduzione dell'attività.

2.3 Mulino a rulli orizzontali

Il mulino a rulli orizzontali presenta un processo e una struttura interna semplici, con un minor numero di fattori che riducono l'attività della polvere di scoria. Dopo la macinazione, il materiale presenta una morfologia e una distribuzione granulometrica ideali, e la qualità del prodotto è affidabile. Il cemento macinato da un mulino a rulli orizzontali presenta una resistenza relativamente elevata. Quando si macina la polvere di scoria d'acciaio fino a una superficie specifica di circa 460 m²/kg, il consumo energetico del motore principale è di 33-35 kWh/t, il che lo rende una delle apparecchiature preferite per la macinazione della polvere di scoria.

La morfologia delle particelle di cemento prodotte da un mulino a rulli orizzontale è molto simile a quella prodotta da un mulino a sfere (vedere la figura seguente).

3. Metodi per migliorare l'attività della polvere di scoria

Principali motivi della bassa attività della micropolvere di scoria

Dall'analisi di cui sopra, le ragioni principali della bassa attività della micropolvere di scoria sono i risultati del trattamento di tempra in acqua della scoria, nonché la sua composizione chimica, la morfologia delle particelle, la distribuzione granulometrica e gli aspetti operativi del processo.

Come si possono adottare ragionevolmente misure di processo idonee a migliorare l'attività della micropolvere di scorie?

Influenza completa dell'area superficiale specifica e delle caratteristiche delle particelle sull'attività

In teoria, la macinazione delle polveri di scoria deve raggiungere una superficie specifica superiore a 480 m²/kg per realizzare appieno la sua attività. Tuttavia, se la basicità della scoria è pari a circa 85%, un ulteriore aumento della superficie potrebbe non essere sufficiente. Anche quando un mulino a sfere a circuito aperto raggiunge una produttività superiore a 500 m²/kg, l'attività raramente mostra un miglioramento significativo. Ciò si verifica perché l'indice di attività non dipende solo dalla superficie. Tra i fattori critici figurano la morfologia delle particelle e la razionalità della distribuzione granulometrica. Questi fattori sono direttamente indotti dallo specifico processo di macinazione e dalle attrezzature utilizzate. Pertanto, il miglioramento dell'attività delle micropolveri di scoria richiede misure tecniche complete.

Doppia attivazione fisica e chimica come chiave per migliorare l'attività

Per potenziare l'attività della micropolvere di scorie, è necessario regolare la composizione chimica superficiale della micropolvere di scorie mediante la duplice azione di attivazione fisica e chimica, aumentandone così l'attività.

È possibile migliorare l'attività combinando aggiustamenti chimici e fisici. Innanzitutto, la micropolvere di scoria acida deve essere portata a uno stato debolmente alcalino o alcalino. Successivamente, il materiale deve essere sottoposto a una macinazione della polvere di scoria ragionevole per ottenere granulometrie più fini. Questo processo amplia l'intervallo di distribuzione ideale delle particelle. Seguendo questi passaggi, è possibile raggiungere l'obiettivo di migliorare significativamente l'attività della micropolvere di scoria.

Pratica della tecnologia attivatrice di Siping Cement

Siping Cement ha studiato metodi per affrontare la bassa attività nelle scorie acide. Si è inoltre concentrata sui problemi causati da processi di macinazione inadeguati delle polveri di scoria. Per promuovere il miglioramento dell'attività, ha applicato una combinazione di attivatori liquidi esterni e attivatori in polvere. Ha inoltre utilizzato metodi di attivazione compositi fisico-chimici. Queste strategie combinate hanno già ottenuto risultati iniziali positivi nel migliorare le prestazioni delle micropolveri di scoria.

Quando vengono aggiunti attivatori durante la macinazione della polvere di scoria, si verificano piccole modifiche nella composizione chimica della micropolvere di scoria risultante (vedere Tabella 1).

| Metodo di eccitazione | SiO2 | Al2O3 | Fe2O3 | Alto | MgO | valore del pH | Fattore di qualità |

| Scoria (senza attivatore) | 39.18 | 14.02 | 1.39 | 39.23 | 6.75 | 0.86 | 1.53 |

| Attivatore liquido | 37.26 | 12.02 | 1.92 | 40.71 | 6.35 | 0.95 | 1.58 |

| Attivatore liquido + attivatore in polvere | 35.14 | 10.42 | 1.32 | 40.24 | 7.23 | 1.04 | 1.65 |

Tabella 1: Piccole variazioni nella composizione chimica della micropolvere di scoria macinata con attivatori (%).

(Nota: il testo originale non fornisce dati specifici sulla tabella; questa mantiene la descrizione originale.)

Le scorie acide presentano principalmente un elevato contenuto di SiO₂, che determina una prestazione strutturale stabile, fattore principale che contribuisce a un basso coefficiente di qualità.

Effetti migliorativi degli attivatori sulla composizione chimica e sulla basicità

Utilizzando un attivatore liquido 0,1% miscelato con scorie per la macinazione della polvere di scorie, la composizione chimica originale della scoria aveva SiO₂ a 39,18%, che è sceso a 37,26% nella micropolvere di scorie risultante, e la basicità è aumentata da 0,86 a 0,95.

Quando durante la macinazione della polvere di scoria sono stati utilizzati contemporaneamente sia l'attivatore liquido che quello in polvere, il SiO₂ originale di 39,18% è sceso a 35,14% nella micropolvere di scoria, aumentando la basicità a 1,04 e adattandola per soddisfare gli indicatori di scoria alcalina.

Questa “scoria alcalina”, una volta macinata fino a raggiungere una determinata area superficiale specifica mediante un’adeguata macinazione della polvere di scoria e con una distribuzione granulometrica relativamente ragionevole, presenterà un indice di attività migliorato.

Dati effettivi sul miglioramento dell'indice di attività

Per le scorie acide con attivatore liquido per scorie 0,1% aggiunto durante la macinazione della polvere di scorie con mulino a sfere, l'indice di attività a 7 giorni è aumentato da 67,4% a 88,8%, con un miglioramento di 31,75%; l'indice di attività a 28 giorni è aumentato da 89,5% a 110,7%, con un miglioramento di 23,7%.

A seconda delle variazioni nelle materie prime locali e nei processi di produzione, i metodi di attivazione chimica possono aumentare individualmente l'indice di attività della micropolvere di scorie di circa 15-25%, mentre i metodi di attivazione composita possono aumentarlo di circa 50%.

Utilizzando le misure tecniche sopra indicate, la micropolvere di scorie con un indice di attività originale a 7 giorni di circa 55% può essere aumentata a oltre 75%; la micropolvere di scorie con un indice di attività originale a 7 giorni di circa 70% può essere aumentata a oltre 95%.

Raccomandazioni per l'applicazione pratica

Per risolvere il problema della bassa attività nelle micropolveri di scoria, è essenziale un approccio personalizzato. Gli ingegneri devono formulare diversi schemi tecnici basati sulle specifiche attrezzature e materie prime disponibili in loco. Durante questa fase di pianificazione, è necessario considerare anche altre condizioni locali. I test di laboratorio sono un passaggio successivo fondamentale. Lo schema tecnico ottimale può essere selezionato solo dopo aver ottenuto i risultati dei test a 7 e 28 giorni. Questo processo di selezione garantisce un notevole miglioramento dell'indice di attività. Allo stesso tempo, contribuisce a mantenere bassi i costi di produzione e gli investimenti di capitale.

Grazie per aver letto. Spero che il mio articolo ti sia utile. Lascia un commento qui sotto. Puoi anche contattare il rappresentante del servizio clienti online di Zelda per qualsiasi ulteriore domanda.

— Pubblicato da Emily Chen